高炉粒化矿渣对混凝土孔溶液离子浓度的影响

2018-11-23魏东

魏东

(1.宜昌高新产业投资控股集团有限公司,湖北 宜昌 443000;2.武汉理工大学,湖北 武汉 430070)

0 引言

高炉粒化矿渣(Ground Granulated Blast Furnace Slag,GGBS)是炼铁过程中形成的工业废渣,其过程是以石灰等为溶剂,在高温下氧化铁被还原成金属铁,同时铁矿石中的氧化硅和氧化铝等杂质与溶剂结合成高炉粒化矿渣,最终与铁水分离而获得[1]。因此,高炉粒化矿渣中主要含有CaO、SiO2、Al2O3等氧化物,其总量占比高达90%以上。作为水泥混合材,高炉粒化矿渣已被普遍使用,其作用除降低成本、变废为宝和调节构件强度等级外,还可改善水泥的颗粒级配和混凝土的性能[2],在国内外大量工程中得到了广泛的应用[3-4]。高炉粒化矿渣已成为水泥混凝土技术的重要发展方向之一,研究高炉粒化矿渣对混凝土的影响已成为研究的重点及热点[5]。

混凝土孔溶液性质对混凝土耐久性的影响较大,目前测试方法很多,如无接触电阻率法[6]、电通量法[7]和RCM法[8]等,这些测试方法与混凝土内部孔溶液性质密切相关,但测试结果仅表征混凝土的宏观性能,其内部孔溶液性质的变化不可得知。已有研究[9]表明,水泥在前期(约前10 h内)水化阶段,孔溶液中离子浓度改变会较大,其后孔溶液中离子浓度变化程度较小或逐渐趋向稳定。水泥水化演变过程比较复杂,高炉粒化矿渣的引入使混凝土的体系组分更加复杂,而且化学反应也复杂化[10]。因此,针对水泥-高炉粒化矿渣体系早龄期孔溶液离子浓度的研究变得尤为重要。

1 实验

1.1 原材料和配合比

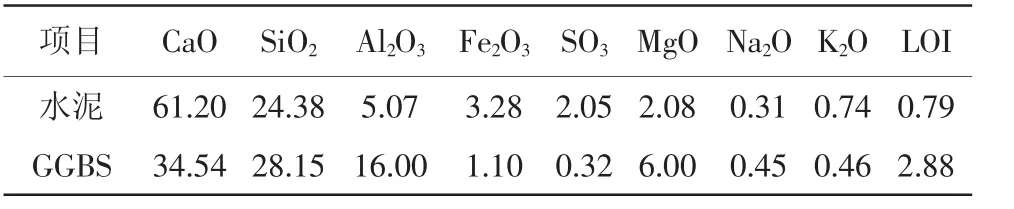

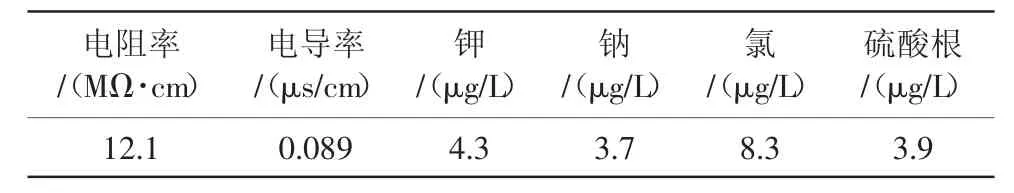

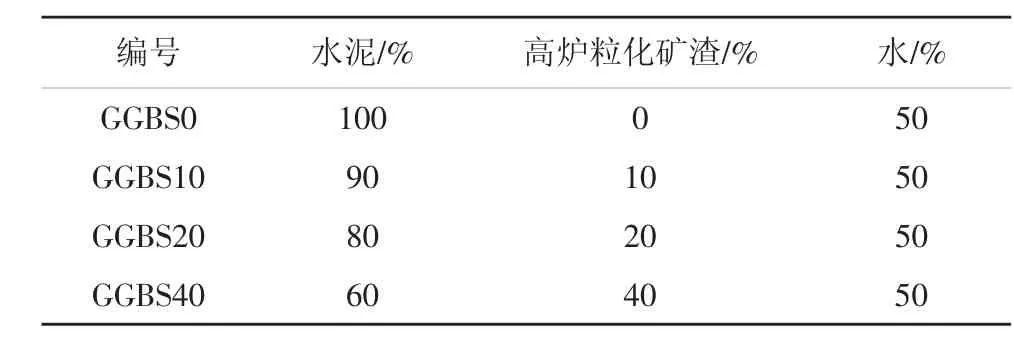

水泥:镇江鹤林水泥厂P·Ⅰ52.5水泥,密度3029 kg/m3,比表面积340.7 m2/kg;高炉粒化矿渣(GGBS):河南巩义二电厂,S95级,密度 2800 kg/m3,比表面积 250 m2/kg;水:南京双鹿点光源有限公司生产的蒸馏水。水泥和高炉粒化矿渣的主要化学成分见表1,蒸馏水的性能参数见表2,试验配合比设计见表3。

表1 水泥和高炉粒化矿渣的主要化学成分 %

表2 蒸馏水的性能参数

表3 净浆的质量配合比设计

1.2 实验方法

1.2.1 混凝土中孔溶液提取

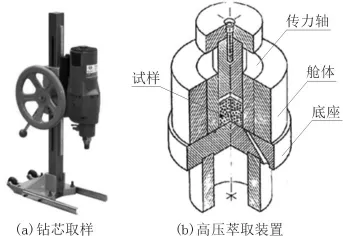

由于混凝土中孔溶液主要存在于浆体中,因此本文以水泥净浆为实验对象。混凝土孔溶液测试针对1 h龄期,利用离心法提取浆体凝结硬化前(1 h)的孔溶液。具体步骤如下:新拌浆体置入离心管内,在20℃、相对湿度≥95%养护室内养护至1 h立即开始离心,离心机转速设置为8000 r/min,处理时间为5 min,然后收集液体并置于低温环境下密封保存,以备测试之用。针对浆体凝结硬化后(10 h、20 h和24 h)的孔溶液,试样尺寸为 100 mm×100 mm×150 mm,在20℃、相对湿度≥95%养护室内养护,8 h龄期时利用钻心取样机进行钻心取样(φ80 mm×100 mm),如图 1(a)所示。然后用保鲜膜密封继续养护。养护至规定龄期取出,去除外层保鲜膜进行孔溶液高压萃取试验,装置如图1(b)所示。

图1 钻芯取样和高压萃取装置

1.2.2 混凝土孔溶液离子测试

利用电感耦合等离子体发射光谱仪测试混凝土孔溶液的钾、钠、钙、硫、硅和铝浓度(20℃);利用精密pH计测试液相的pH值(20℃)。

2 结果与分析

2.1 孔溶液中Na+、K+浓度和pH值变化

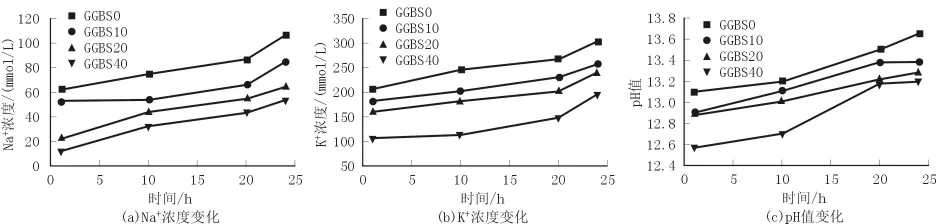

水泥-高炉粒化矿渣体系液相中Na+、K+浓度和pH值随水化时间的变化见图2。

图2 液相中Na+、K+浓度和pH值随水化时间的变化

水泥熟料与水接触,开始发生水泥水化反应,水泥颗粒中碱性氧化物快速溶解,孔溶液中K+和Na+浓度快速上升,且较快达到饱和状态。随着水化时间的延长,水泥-高炉粒化矿渣体系会产生具有吸附作用的C-S-H凝胶[11],但吸附量低于水泥颗粒溶解释放钾的速率,因此孔溶液中K+浓度不断上升。同时,水泥-高炉粒化矿渣体系水化反应过程中水分不断被消耗和水化过程中存在不断的水分蒸发,同时C-S-H凝胶对孔溶液中碱离子的吸附作用也不断趋于饱和。Na+浓度随着水化时间延长不断增大,Na+浓度变化趋势与K+类似。已有研究表明[11],pH值的变化主要受碱离子浓度的影响,与Na+、K+浓度呈类似变化规律。随着高炉粒化矿渣掺量的不断增加,孔溶液中Na+和K+浓度及pH值均呈现下降的趋势,而且降低程度是依次增加。因为水泥-高炉粒化矿渣体系体系中水化速率主要由水泥和高炉粒化矿渣中离子的溶出速率决定[12],高炉粒化矿渣掺入到水泥中起物理稀释作用[13],降低孔溶液的离子浓度。在40%高炉粒化矿渣掺量情况下,孔溶液中Na+和K+浓度及pH值被降低的程度范围分别依次为35.4%~64.8%、49.0%~79.8%和2.4%~4.0%,可见相比K+浓度和pH值,高炉粒化矿渣掺量40%对Na+离子影响程度最大。

2.2 孔溶液中Ca2+和浓度变化

水泥-高炉粒化矿渣体系液相中Ca2+和浓度随水化时间的变化见图3。

由图3可见,水泥-高炉粒化矿渣体系与水接触,胶凝材料中的硫酸盐及活性含钙矿物会快速溶解。随着水化时间的延长,孔溶液中Ca2+和浓度先上升后下降,基本在10 h左右时Ca2+和浓度达到峰值,10 h后浓度逐渐降低是因为水泥-高炉粒化矿渣体系中生成钙矾石消耗孔溶液中Ca2+和。与高炉粒化矿渣对K+和Na+浓度的影响规律类似,随着高炉粒化矿渣掺量的增加,Ca2+和浓度逐渐降低。掺量为40%的水泥-高炉粒化矿渣体系出现的峰值不够明显,可能原因是峰值处于开始测试时间(1 h)前。随后,随着时间的延长,Ca2+和浓度逐渐降低。在高炉粒化矿渣掺量为40%的情况下,孔溶液中Ca2+和浓度降低程度范围分别依次为70.0%~99.9%和45.6%~71.4%,可见相比孔溶液中浓度,40%高炉粒化矿渣掺量对Ca2+浓度影响程度最大。

2.3 孔溶液中和浓度的变化

3 结论

(1)随水化时间延长,孔溶液中 K+、Na+、浓度和 pH值逐渐上升;Ca2+和浓度先上升后降低,10 h左右均达到峰值浓度呈类似变化。

(2)随高炉粒化矿渣掺量增加,孔溶液中 K+、Na+、Ca2+、和浓度及pH值呈现降低的变化规律。

(3)高炉粒化矿渣掺量40%情况下,高炉粒化矿渣对孔溶液中 K+、Na+、Ca2+、和浓度及 pH值的影响程度范围依次是:35.4%~64.8%、49.0%~79.8%、70.0%~99.9%、45.6%~71.4%、-8.0%~-60.0%、56.9%~99.3%和2.4%~4.0%。