TiO2-Ti2O3-FeO三元渣系黏流特性热力学模拟

2018-11-23马文会张士举文建华

张 平,马文会,张士举, 2,雷 云,文建华

TiO2-Ti2O3-FeO三元渣系黏流特性热力学模拟

张 平1,马文会1,张士举1, 2,雷 云1,文建华1

(1. 昆明理工大学 冶金与能源工程学院,昆明 650000; 2. 攀枝花学院 资源与环境工程学院,攀枝花 617000)

高钛渣在高温下的黏流特性是渣铁分离的关键因素之一。基于Einstein-Roscoe方程,使用FactSage®软件对TiO2-Ti2O3-FeO三元渣系黏度进行热力学模拟,研究温度、FeO含量、还原度和固相颗粒4个因素对其渣系黏度的影响规律。结果表明:该方法能够很好地模拟TiO2-Ti2O3-FeO三元渣系黏度的变化规律;FeO含量和还原度的增大均具有降低TiO2-Ti2O3-FeO三元渣系熔化温度和黏度的效果;TiO2-Ti2O3-FeO三元钛渣完全熔化后,升高温度对渣系黏度的影响较小,黏度值约为110~130 mPa·s;当温度低于熔化温度时,TiO2-Ti2O3-FeO三元钛渣会析出固相颗粒,析出过程是分阶段进行的,且随着温度的降低,析出量增加,黏度值急剧升高;TiO2-Ti2O3-FeO三元钛渣具有较为明显的短渣特性。

高钛渣;黏度;FactSage®软件

高钛渣是海绵钛与钛白粉生产过程中的优等原料。近年来,海绵钛与钛白粉消费量日益增加,高钛渣需求量呈现逐年上涨趋势[1]。电炉法是当前制备高钛渣的主要方法之一,冶炼过程中良好的渣铁分离效果,是保证生产顺利进行和产品质量的关键,炉内高钛渣在高温下的黏流特性显得尤为重要[2−4]。

由于高钛渣的高熔点、成分复杂等特性,国内外针对高钛渣黏度的相关研究较为鲜见。在1957年,前苏联科学院研究人员开创性的研究报道了组分对高钛渣黏度的影响规律[5];紧接着20世纪60年代国外出现一批研究人员针对钛渣黏度进行了相关探索,直至今日国外钛渣黏度相关报道仍较少[6−10]。20世纪80年代末期,国内才开始钛渣黏度的相关研究[11−15]。

高钛渣的大量需求与其黏度研究成果存在较大的不对等性,解决一些渣系的黏度空白问题,成了当下相关研究者亟待解决的任务。

以往研究者主要通过试验方法研究高钛渣的黏度变化规律,由于高钛渣高熔点等特性,导致试验测定困难且成本较高。本文作者采用FactSage®热力学软件对TiO2-Ti2O3-FeO三元渣系黏度进行热力学模 拟[16−17],研究温度、FeO含量、还原度和固相颗粒对其渣系黏度的影响规律;将模拟值与试验值进行对比,验证热力学模拟该三元渣系黏度变化规律的可行性。

1 研究方法

在1906年,EINSTEIN[18]提出了一个描述含有固相颗粒熔体的黏性行为方程式,如式(1)所示。EINSTEIN[18]指出,无论球体的尺寸分布如何,该方程均适用。

随着理论的推进,研究人员对式(1)进行完善,其中较为典型的模型为Einstein-Roscoe方程[19],如式(2)所示:

式中:为固相体积分数;和为常数。ROSCOE[19]假定形成的固相颗粒为球形,并给定常数和值。

本研究根据SEONG-HO等[20]研究,假定固相颗粒和熔体的密度值一致,即固相体积分数值与固相质量分数值相等。

FactSage是当今最具代表性的热力学软件之一,由加拿大研发的FACT(Facility for analysis of chemical thermodynamics)热力学数据库,与德国研发的ChemSage数据库整合,成为在Windows上运行的大型热化学数据库,广泛用于火法冶金、材料科学、湿法冶金、电冶金、燃烧等领域[21]。

基于Einstein-Roscoe方程,采用FactSage®热力学软件的Equilib和Viscosity模块,选择FToxid数据库,由该渣系相图确定研究温度范围为1620~1750 ℃(步长为5 ℃),压强为一个标准大气压,研究TiO2-Ti2O3-FeO三元渣系黏流特性。TiO2-Ti2O3-FeO三元渣系相图如图1所示。

根据云南冶金新立钛业武定公司所冶炼高钛渣[22]成分确定TiO2-Ti2O3-FeO三元渣系成分范围:还原度为0.36~0.38;FeO含量为1.5%~3.5%(质量分数)。该厂高钛渣成分如表1所列,TiO2-Ti2O3-FeO三元渣系黏度模拟所选取的成分方案如表2所列。

其中还原度计算公式为

图1 TiO2-Ti2O3-FeO三元渣系相图

表1 高钛渣的化学成分

表2 TiO2-Ti2O3-FeO三元渣系黏度模拟方案

2 结果与讨论

2.1 温度对TiO2-Ti2O3-FeO三元渣系黏度的影响

渣温是黏度的主要影响因素之一,通过计算得出温度对TiO2-Ti2O3-FeO三元渣系黏度的影响规律,为了排除成分因素对结果,成分的选择应多样化且具有对比性,其结果如图2所示。对于给定成分的渣系,在熔化温度以上,随着温度的升高,黏度值几乎保持不变,且黏度值较低,大约为110~130 mPa·s;在熔化温度以下,随着温度的降低,黏度值迅速升高。黏温曲线存在明显的转折点,TiO2-Ti2O3-FeO三元渣系具有明显的短渣性质。

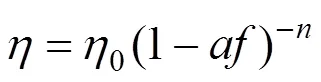

熔化温度是指钛渣加热过程中固相完全消失时的温度,采用FactSage®软件模拟所得TiO2-Ti2O3-FeO三元渣系熔化温度如图3所示。由图3可知,还原度和FeO含量均能影响TiO2-Ti2O3-FeO三元渣系的熔化温度,且各条件下所对应的熔化温度变化趋势基本相同。在同一FeO含量条件下,随着还原度的增加,该高钛渣渣系的熔化温度逐渐降低;还原度相同时,随着FeO含量的增加,该高钛渣渣系的熔化温度逐渐降低。在此研究范围内,渣系的熔化温度为1665~1695 ℃。

图2 温度对TiO2-Ti2O3-FeO三元渣系黏度的影响

图3 TiO2-Ti2O3-FeO三元渣系熔化温度

2.2 FeO含量对TiO2-Ti2O3-FeO三元渣系黏度的 影响

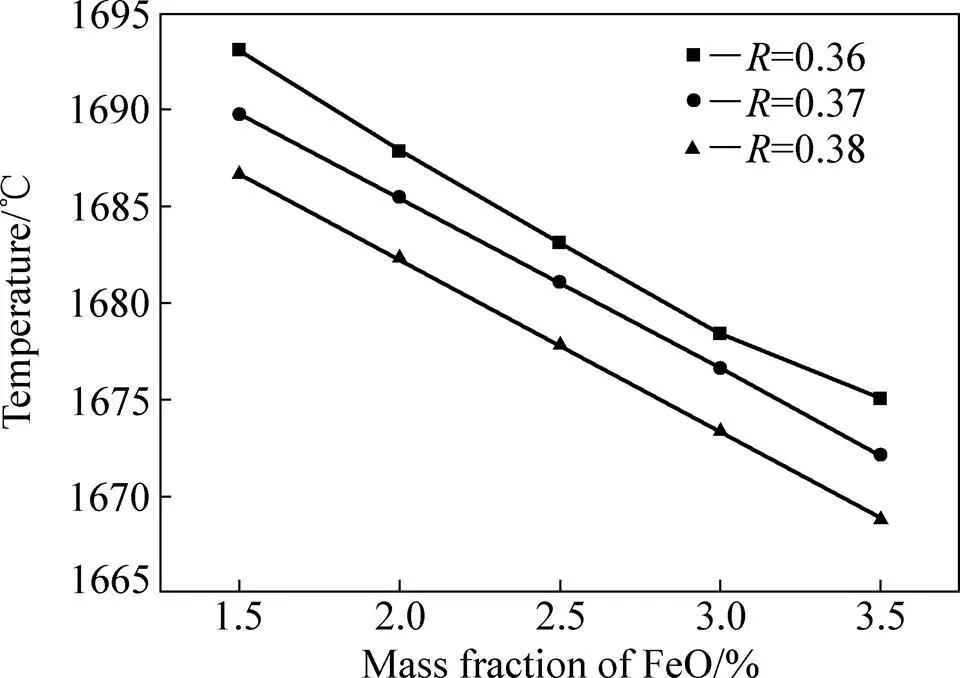

FeO含量对TiO2-Ti2O3-FeO三元渣系黏度的影响规律如图4所示。4组数据按照熔化温度和成分随机的原则进行选取。a和b两组的渣温均高于其对应熔化温度,高钛渣处于完全熔化的状态,随着FeO含量的增加,黏度值缓慢降低。c和d两组黏度的变化趋势相同,随着FeO含量的降低,出现渣温低于熔化温度的情况,熔渣中析出固相颗粒,黏度值增大。

2.3 还原度对TiO2-Ti2O3-FeO三元渣系黏度的影响

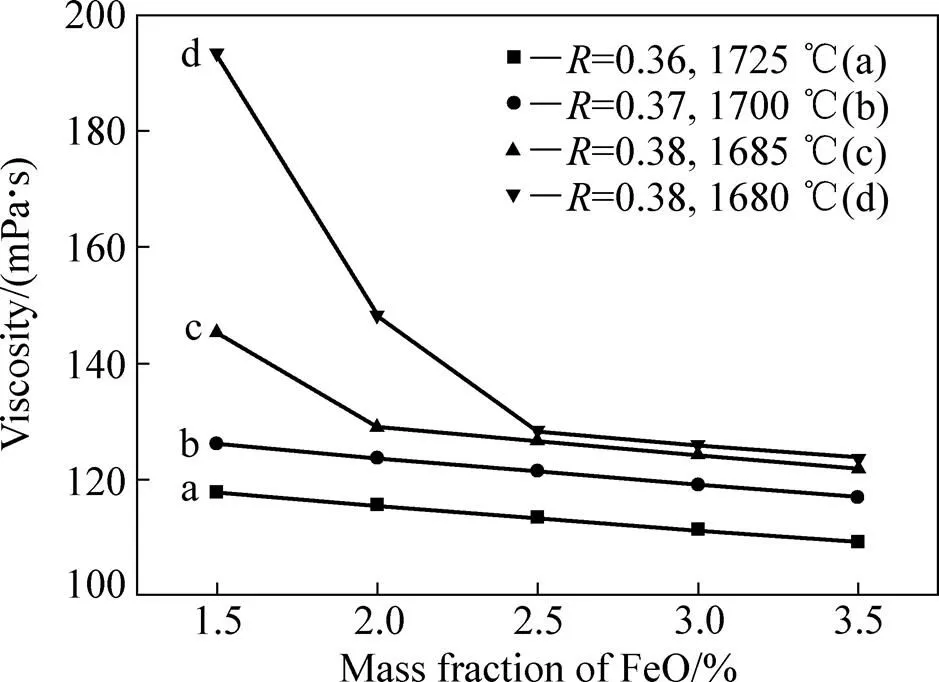

还原度对TiO2-Ti2O3-FeO三元渣系黏度的影响规律如图5所示。4组数据的选择原则同图4。c和d组的渣温均高于其对应熔化温度,在此条件下,还原度对TiO2-Ti2O3-FeO三元渣系黏度几乎无影响;在a和b两组条件下,随着还原度的降低,渣系出现渣温低于熔化温度的情况,熔渣中析出固相颗粒,黏度值增大。由此可得,还原度对TiO2-Ti2O3-FeO三元渣系黏度的影响受到温度条件的限制。

图4 FeO含量对TiO2-Ti2O3-FeO三元渣系黏度的影响

图5 还原度对TiO2-Ti2O3-FeO三元渣系黏度的影响

2.4 固相颗粒对TiO2-Ti2O3-FeO三元渣系黏度的 影响

通过理论计算,TiO2-Ti2O3-2.5%FeO(=0.37)三元渣系物相及黏度如图6所示。由图6可知,该组分熔化温度为1681.06 ℃,在熔化温度以上,钛渣处于完全熔化状态,黏度值较低且几乎不变;温度低于熔化温度时,钛渣熔体中形成一定尺寸的固体颗粒,不利于质点的移动,随着温度的降低,固相颗粒析出量急剧增加,黏度值迅速增大,流动性能急剧降低。温度降至1600 ℃,熔渣中开始析出铁板钛矿。温度降至1570 ℃,液相完全消失,渣中只剩下钛氧化物和铁板钛矿两种物相,且两者含量不再变化。

图6 TiO2-Ti2O3-2.5%FeO(R=0.37)三元渣系物相及黏度

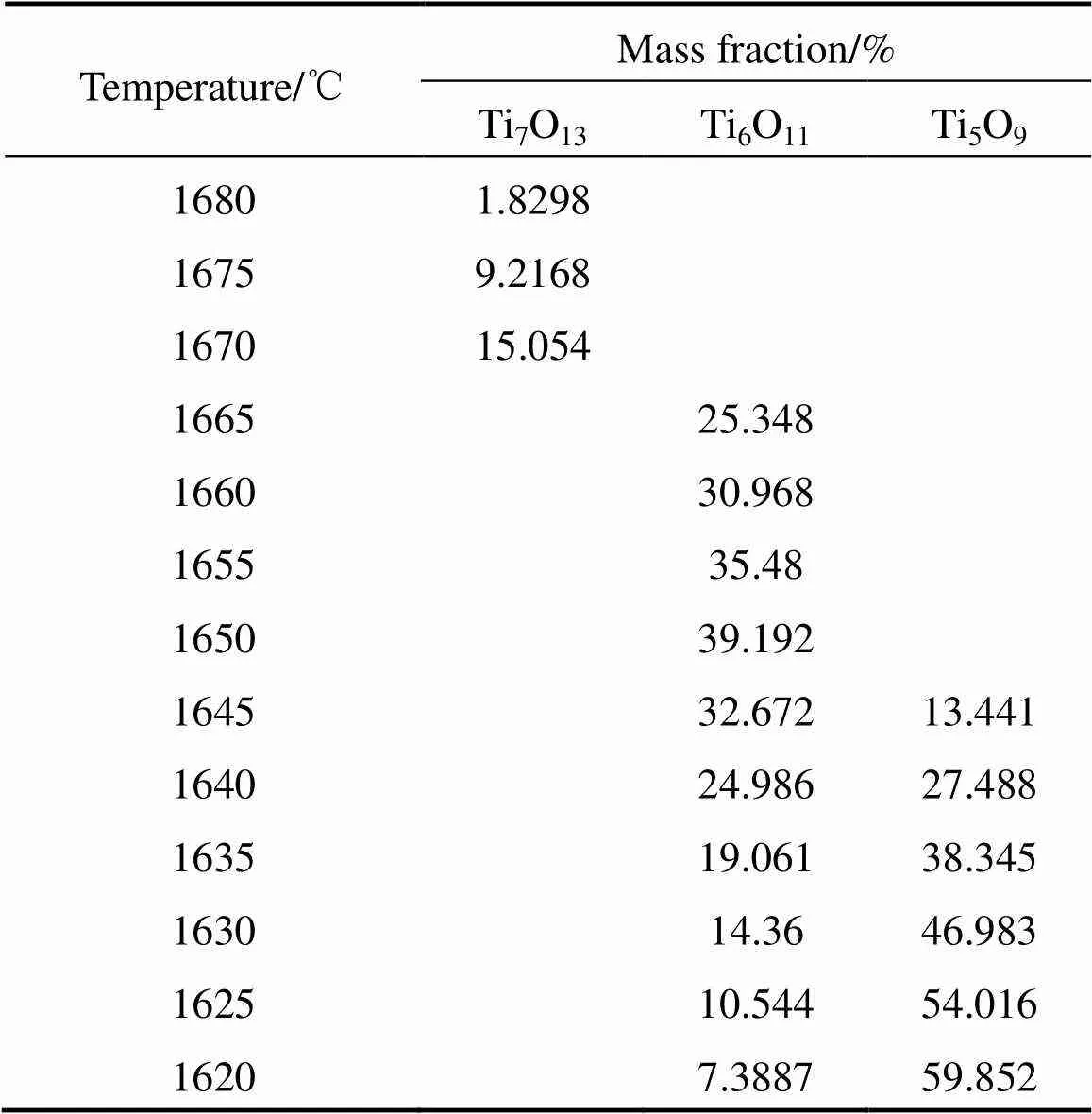

TiO2-Ti2O3-2.5%FeO(=0.37)三元钛渣析出钛氧化物相及其质量分数如表3所列。由表3可知,渣温低于熔化温度时,随着温度的降低,析出的固相质量分数逐渐增加,且析出固相的Ti离子化合价逐渐降低。固体颗粒析出过程主要分为较为明显的4个阶段,第一阶段析出Ti7O13;第二阶段,渣中析出Ti6O11,在第一阶段和第二阶段之间本该存在Ti7O13过度为Ti6O11的过程,但该过程过于短暂,在该研究中只是在各别组研究中显现;第三阶段,渣中析出的Ti6O11逐渐转换为Ti5O9,该阶段处于Ti6O11和Ti5O9两个固相并存的状态,该阶段较其他阶段所处时间更长;第四阶段为Ti6O11固相彻底消失,只剩下Ti5O9固相。在第一和第二阶段,固相析出速率较快,呈现不规律性;从第三阶段开始,固相析出速率较为缓慢,且呈现逐渐降低的趋势。

表3 TiO2-Ti2O3-2.5%FeO三元渣系析出物相及其质量分数

固相质量分数对TiO2-Ti2O3-FeO三元渣系相对黏度的影响规律如图7所示。由图7可知,虽然不同还原度和FeO含量对应不同的黏度变化规律,但当温度低于熔化温度后,析出的固相颗粒质量分数对相对黏度的影响规律近乎一致;相对黏度随着固相质量分数的增加而逐渐增加,其中在固相质量分数约为53%时,出现明显的转折点。

图7 固相质量分数对TiO2-Ti2O3-FeO三元渣系相对黏度的影响

2.5 试验验证

使用内圆柱体旋转测试法[23],针对三元钛渣进行黏度试验。试验设备为高温真空黏度测试仪器,转速为150 r/min,压力为−0.05 MPa,采用降温定点法测试黏度。

图8所示为TiO2-Ti2O3-3.5%FeO(=0.37)和TiO2-Ti2O3-2.0%FeO(=0.37)三元钛渣黏度的试验结果与热力学模拟的对比。由图8可知,钛渣完全熔化后,试验所得黏度值略大于模拟值;温度低于熔化温度时,黏度试验结果与模拟值变化趋势基本一致。根据张伟等[24]对渣熔化性温度标准的研究,选取斜率为−1/50的直线和黏温曲线的相切点,该点所对应温度定为熔化性温度,TiO2-Ti2O3-3.5%FeO(=0.37)试验所得的熔化性温度为1652 ℃,模拟计算所得的熔化性温度为1660 ℃,模拟值略大于试验值。FactSage®计算所得的TiO2-Ti2O3-3.5%FeO(=0.37)的熔化温度为1672.13 ℃,比熔化性温度仅高10 ℃左右,熔化性温度与熔化温度差距很小。通过试验验证可得,热力学模拟计算结果与试验实际黏度基本一致。

图8 TiO2-Ti2O3-FeO(R=0.37)黏度的试验结果与热力学模拟结果

采用FactSage®热力学软件对TiO2-Ti2O3-FeO三元渣系黏度进行热力学模拟,研究温度、FeO含量、还原度和固相颗粒对其渣系黏度的影响规律,参照“Round Robin”项目[25],Einstein-Roscoe黏度模型的精确度大致维持在20%以内,采用本方法模拟计算TiO2-Ti2O3-FeO三元渣系黏度变化规律可行。

3 结论

1) FactSage®对TiO2-Ti2O3-FeO三元渣系黏度的热力学模拟值与试验结果变化规律基本一致,通过此方法模拟计算该渣系黏度变化规律可行。

2) TiO2-Ti2O3-FeO三元钛渣完全熔化后,随温度升高渣系黏度值几乎不变,且黏度值较低(约为110~130 mPa·s);在熔化温度以下,随温度降低黏度值急剧升高;该渣系具有明显的短渣特性。

3) FeO含量和还原度均可降低TiO2-Ti2O3-FeO三元渣系熔化温度和黏度;还原度在温度低于在熔化温度时较为明显,温度高于熔化温度时,其对渣系黏度几乎无影响。

4) 温度低于熔化温度时,TiO2-Ti2O3-FeO三元钛渣析出固相颗粒,黏度值迅速升高。固相分为较为明显的多个阶段析出。

[1] ZHANG W, ZHU Z, CHENG C Y. A literature review of titanium metallurgical processes[J]. Hydrometallurgy, 2011, 108(3/4): 177−188.

[2] HUANG R, LÜ X W, BAI C G, DENG Q Y, MA S W. Solid state and smelting reduction of Panzhihua ilmenite concentrate with coke[J]. Canadian Metallurgical Quarterly, 2012, 51(4): 434−439.

[3] LIU Shui-shi, GUO Yu-feng, QIU Guan-zhou, JIANG Tao, CHEN Feng. Preparation of Ti-rich material from titanium slag by activation roasting followed by acid leaching[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1174−1178.

[4] CHEN H, CHEN G, WU Y, PENG J, SRINIVASAKANNAN C, CHEN J. Synthesis of rutile TiO2, from Panzhihua sulfate titanium slag by microwave heating[J]. JOM, 2017: 1−6.

[5] REZNICHENKO V A, RAPOPORT M B, TKACHENKO V A. The metallurgy of titanium: Investigation of electric melting of titanium slags[M]. US: Joint Publications Research Service, 1964.

[6] FROHBERG M G, WEBER R. Viscosity measurements on titanic acid-containing molten slags. The systems CaO-TiO2-SiO2-Al2O3[J]. Arch Eisenhuttenw, 1965, 36(7): 477−480.

[7] TUSET J, TIDSSKR K, BERGV K. High-temperature phase relations and thermodynamics in the iron-titanium-oxygen system[J]. Metallurgical & Materials Transactions B, 1999, 30(4): 695−705.

[8] HANDFIELD G, CHARETTE G G. Viscosity and structure of industrial high TiO2slags[J]. Canadian Metallurgical Quarterly, 1971, 10(3): 235−243.

[9] MOROZOV A. Investigating the thermophysical properties and phase composition of titanium slags of chineisky origin[J]. Russ Metall, 1986(1): 29−32.

[10] FOURIE D J, EKSTEEN J J, ZIETSMAN J H. Calculation of FeO-TiO2-Ti2O3liquidus isotherms pertaining to high titania slags[J]. Journal of the Southern African Institute of Mining & Metallurgy, 2005, 105(10): 695−710.

[11] 高国强, 杨玉成, 杨大贤. 钛渣粘度和熔点的测定[J]. 钢铁钒钛, 1987(1): 55−59, 70. GAO Guo-qiang, YANG Yu-cheng, YANG Da-xian. Viscosity and melting point determination of titanium slag[J]. Iron Steel Vanadium Titanium, 1987(1): 55−59, 70.

[12] 赵志军. FeO在高钛渣冶炼过程中的行为和影响[J]. 钒钛, 1996(3): 21−23. ZHAO Zhi-jun. Behavior and effect of FeO during the smelting processing of high titanium slag[J]. Vanadium and Titanium, 1996(3): 21−23.

[13] 赵志军, 马恩泉, 连玉锦. Al2O3在钛渣中的行为[J]. 钢铁钒钛, 2002, 23(3): 36−38. ZHAO Zhi-jun, MA En-quan, LIAN Yu-jin. Behavior of Al2O3intitanium slag[J]. Iron Steel Vanadium Titanium, 2002, 23(3): 36−38.

[14] FU Gui-qin, JU Hong-xing, SUN Jian, WANG Cai-yan, ZHU Miao-yong. Study on viscosity and melting temperature of acidic vanadium-titanium-containing slag[J]. Chinese Journal of Process Engineering, 2008(S1): 276−279.

[15] 李生平, 吕学伟, 宋 兵, 缪辉俊, 韩可喜. TiO2-FeO-(SiO2, CaO, MgO)三元渣系的流变特性[J]. 中国有色金属学报, 2016, 26(9): 2015−2022. LI Sheng-ping, LÜ Xue-wei, SONG Bing, MIAO Hui-jun, HAN Ke-xi. Rheological property of TiO2-FeO-(SiO2,CaO,MgO) ternary slag[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(9): 2015−2022.

[16] 李明周, 周孑民, 张文海, 李贺松, 童长仁. 铜闪速吹炼过程多相平衡热力学分析[J]. 中国有色金属学报, 2017, 27(7): 1493−1503. LI Ming-zhou, ZHOU Jie-min, ZHANG Wen-hai, LI He-song, TONG Chang-ren. Multiphase equilibrium thermodynamics analysis of copper flash converting process[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(7): 1493−1503.

[17] 邵 康, 李青刚, 周 钦, 曾 理, 关文娟. 镍钼矿酸浸液中磷钼存在形态的热力学计算[J]. 中国有色金属学报, 2017, 27(7): 1513−1519. SHAO Kang, LI Qing-gang, ZHOU Qin, ZHANG Gui-qing, CAO Zuo-ying, ZENG Li, GUAN Wen-juan. Thermodynamic analysis for species of molybdenum and phosphorus in Ni-Mo ore acidic leaching solution[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(7): 1513−1519.

[18] EINSTEIN A. A new determination of molecular dimensions[J]. Annln Phys, 1906(19): 289.

[19] ROSCOE R. The viscosity of suspensions of rigid spheres[J]. British Journal of Applied Physics, 2002, 3(8): 267−269.

[20] SEONG-HO S, SUNG-MO J, YOUNG-SEOK L, MIN D J. Viscosity of highly basic slags[J]. ISIJ International, 2007, 47(8): 1090−1096.

[21] 曹战民, 宋晓艳, 乔芝郁. 热力学模拟计算软件FactSage及其应用[J]. 稀有金属, 2008, 32(2): 216−219.CAO Zhan-min, SONG Xiao-yan, QIAO Zhi-yu. Thermodynamic modeling software FactSage and its application[J]. Chinese Journal of Rare Metals, 2008, 32(2): 216−219.

[22] 韩丰霞, 雷 霆, 周 林, 黄世弘, 吕改改. 30MVA直流电弧炉冶炼钛渣配碳比研究[J]. 稀有金属, 2012, 36(2): 297−303. HAN Feng-xia, LEI Ting, ZHOU Lin, HUANG Shi-hong, LÜ Gai-gai. Ratio of anthracite to ilmenite of titanium slag Smelted by 30 MVA DC arc furnace[J]. Chinese Journal of Rare Metals, 2012, 36(2): 297−303.

[23] 陈惠钊. 粘度测量[M]. 第2版. 北京: 中国计量出版社, 2003. CHEN Hui-zhao. Viscosity measurement[M]. 2nd ed. Beijing: China Metrology Press, 2003.

[24] ZHANG W, ZHAO K, RAO J T, CHU M S. Discussion on standardization of melt-property temperature of slag[J]. Journal of Iron & Steel Research, 2011, 23(1): 16−19.

[25] MILLS K C, CHAPMAN L, FOX A B, SRIDHAR S. ‘Round robin’ project on the estimation of slag viscosities[J]. Scandinavian Journal of Metallurgy, 2010, 30(6): 396−403.

TiO2-Ti2O3-FeO ternary slag

ZHANG Ping1, MA Wen-hui1, ZHANG Shi-ju1, 2, LEI Yun1, WEN Jian-hua1

(1. School of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650000, China; 2. School of Resources and Environmental Engineering, Panzhihua University, Panzhihua 617000, China)

The viscous flow characteristics of high titanium slag at high temperature are one of the key factors of slag iron separation. Based on the Einstein-Roscoe equation, thermodynamic simulation of TiO2-Ti2O3-FeO ternary slag viscosity was studied using FactSage®software, and the effects of temperature, FeO content, reduction degree and solid particles on the slag viscosity were studied. The results show that the method can simulate the change of the viscosity of TiO2-Ti2O3-FeO ternary slag. The increase of FeO content and reduction degree has the effect of reducing melting temperature and viscosity of TiO2-Ti2O3-FeO ternary slag. After the TiO2-Ti2O3-FeO ternary titanium slag is completely melted, the increase of temperature has little effect on slag viscosity, and the viscosity is about 110−130 mPa·s. When the temperature is lower than melting temperature, TiO2-Ti2O3-FeO ternary titanium slag will precipitate solid particles, and the precipitation process is carried out in stages, and with the decrease of temperature, the precipitation will increase and the viscosity will sharply increase. TiO2-Ti2O3-FeO ternary titanium slag has obvious short slag characteristics.

high titanium slag; viscosity; FactSage®soft

Project(51504118) supported by the National Natural Science Foundation of China

2017-07-24;

2018-01-02

MA Wen-hui; Tel: +86-23-65161538; E-mail: mwhsilicon@126.com

10.19476/j.ysxb.1004.0609.2018.09.18

1004-0609(2018)-09-1876-07

TF803.3

A

国家自然科学基金资助项目(51504118)

2017-07-24;

2018-01-02

马文会,教授,博士;电话:023-65161538;E-mail:mwhsilicon@126.com

(编辑 王 超)