重型柴油机机油冷却模块传热性能研究

2018-11-22马会明王国强邰强娟张钦国

马会明,王国强,邰强娟,张钦国

(1 潍柴动力股份有限公司,山东 潍坊 261000;2. 清华大学 汽车安全与节能国家重点实验室,北京 100084)

由于大功率的发动机热负荷大,必须装用润滑油冷却器。机油冷却器置于冷却水路中,利用冷却水的温度来控制润滑油的温度。关于机油冷却器相关的研究很多,包括冷却器的换热特性以及可靠性的研究[1-4],但是对于如何将冷却器与发动机进行匹配的研究资料则很少。如何建立一套方便可行的发动机与机油冷却器的匹配和参数优化平台则很有实用价值。

本文通过分析某款大功率柴油机用板翅式水冷机油冷却器的换热机理,采用遗传算法对冷却器进行了参数优化,分析适用于重型柴油机机油冷却系统的结构参数组合,并对机油散热器进行了CFD模拟,通过模拟整体散热模块得到了冷却器内部温度、压力和速度的可视化结果。最后在发动机台架上进行整机试验,更符合实际工作环境,测试结果表明冷却器换热效果较好,满足发动机润滑系统的温度工作要求,得到了不同边界参数对换热量的影响规律。

1 结构参数优化

1.1 物理模型

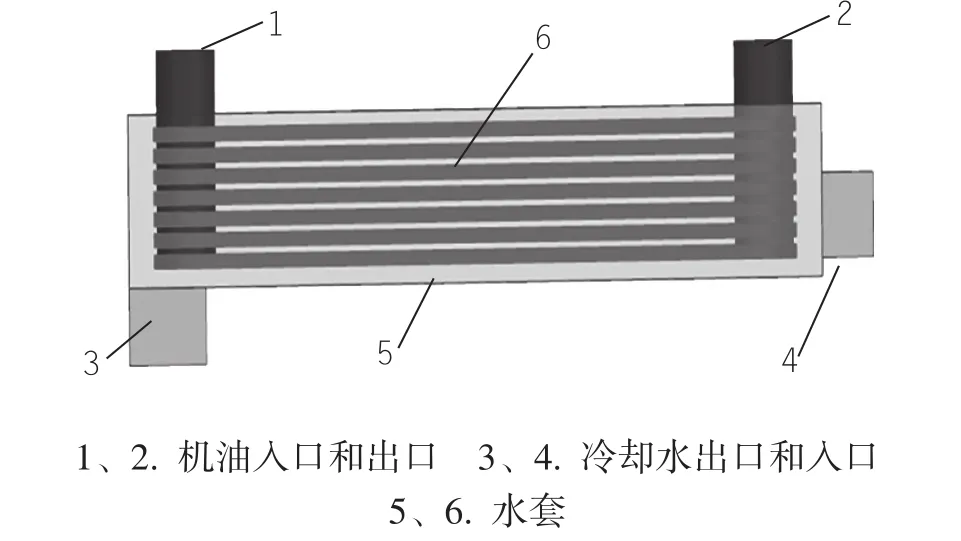

机油冷却器内部采用锯齿形翅片结构,冷却器结构及冷热流体间的换热机理示意图如图1所示。

机油的热量经铝制翅片和中间隔板传递给冷却液,热平衡关系为[5]

1.2 优化结果

采用遗传算法进行冷却器的性能多目标优化,优化过程如图2(a)所示。换热量越大,整个流道的阻力损失越大。考虑到整个发动机的散热需求,选取25~30kW的换热量及对应的压力降作为优选目标进行参数优化。结构参数优化过程中目标函数值的变化过程如图2(c)所示,选取其中的1组优化结果如表1所示。

表1 散热器的几何参数优化值

由于整体对散热器进行仿真时结构复杂,很难得到精确的结果,因此本文引入多孔介质模型,将散热器芯体的翅片区域设定为多孔介质来模拟流体的流动和热交换。发动机机油散热器和冷却水套的整体模型如图3所示。

图2 优化流程及参数优化结果

图3 冷却模块物理模型

2 CFD仿真

2.1 边界条件

数值仿真边界设置如下:将机油侧入口和水侧入口设置为速度入口边界(velocity inlet);出口处的压力大小和流体的流速大小均未知,故出口边界设置成自由出流(outflow)。设置机油与冷却水采用逆流的冷却方式,取机油的入口速度为0.8m/s,入口温度为110℃,冷却水的入口速度为1m/s,入口水温为75℃。通过对单元体仿真得到不同流速下的压力损失如图4所示,应用最小二乘法进行曲线拟合得到压力损失与流速的函数关系式

图4 机油流道阻力特性曲线

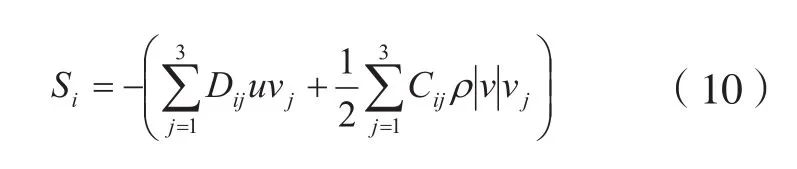

多孔介质的动量模型[5]

根据公式(10)即可计算出多孔介质模型中的粘性阻力系数和惯性阻力系数,从而对散热器整体进行仿真。多孔介质中的有效热导率通过流体电导率和固体电导率计算得到[7]

式中 γ ——多孔介质的孔隙率;

kf——液相热导率;

ks——固相热导率。

2.2 仿真结果分析

从图5可以明显看出冷流体和热流体逐层交叉流动,由于惯性的作用,机油大部分流到了下部,使得各层内部流动不均匀,造成底层的压强和流量较大,往上逐层降低。冷却器内部温度成梯度分布,从左到右逐渐降低,从而实现冷热流体间逐步换热。

图5 冷却模块CFD仿真结果

机油侧的入口处温度较高,由于冷却水的冷却作用,机油温度沿流动方向逐渐降低,出口处温度已经降到87℃,冷却效果非常明显。冷却水沿流动方向温度逐渐升高,压强逐渐降低。

3 试验研究

为了验证匹配和优化后机油冷却器的实际工作性能,在发动机试验台架上进行测试(如图6所示)。试验中的部分仪器为:水力测功机,增压柴油机,采用CD40号机油,机油散热器安装在水套内部。试验中保持冷却水的流量不变(控制在4m3/h),通过控制发动机的转速来改变机油的流量,测量机油的温度和压力变化情况。在扭矩相同的条件下,保持连续运转2h后,采集机油冷却器温度和压强值。

图6 试验系统

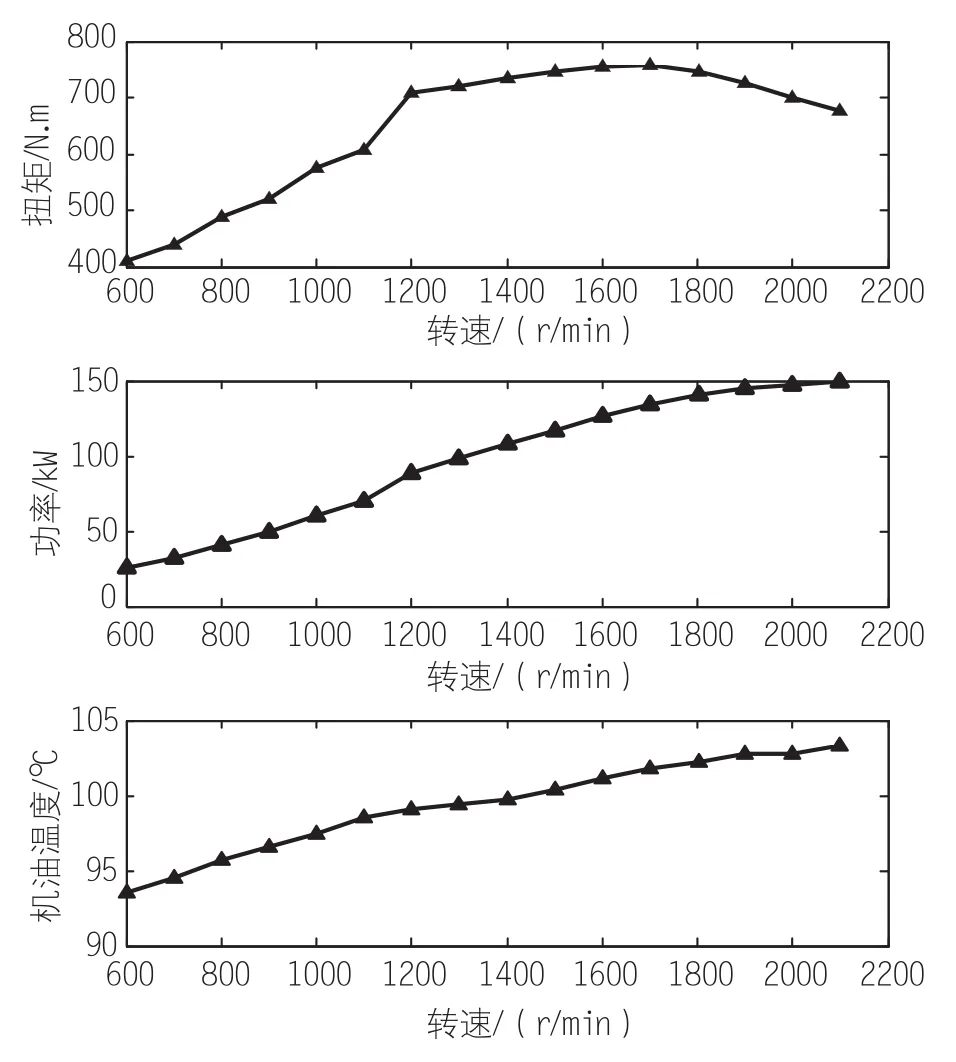

图7 为发动机不同工况下的性能参数试验结果。随着发动机转速的增加,扭矩在发动机转速为1700r/min处达到最大值,但是发动机功率则在转速最大时达到最大。对比机油的温度变化,发现温度变化趋势与功率的变化一致。

台架试验测试数据如表2所示,发动机不同转速下机油冷却器内部的压降较小,转速最高时通过冷却器的机油压力损失约为27kPa。冷却后的机油温度满足发动机润滑系统的工作要求,表明选用的机油冷却器与发动机匹配较好。

图7 发动机试验结果

表2 机油冷却器工作性能试验结果

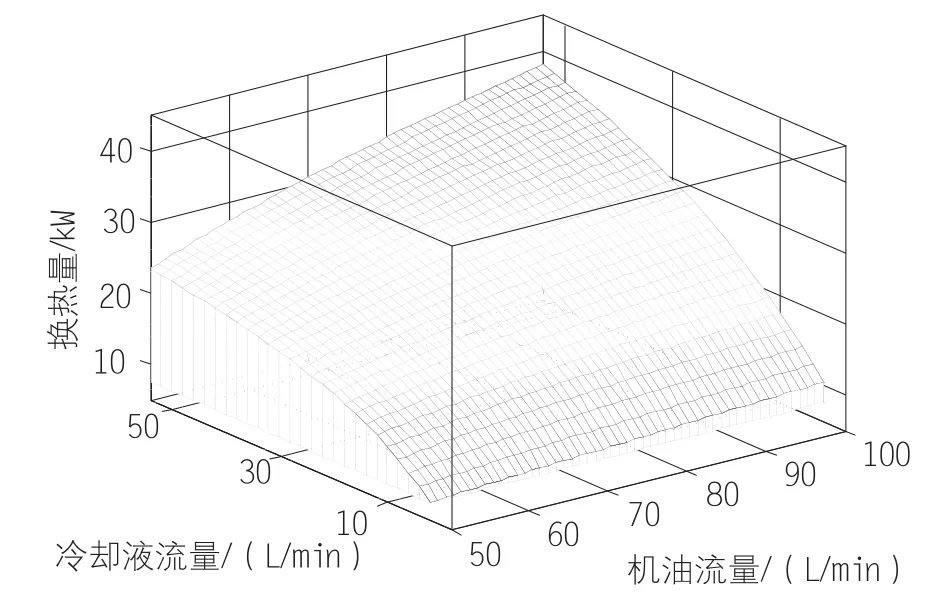

从图8的试验结果MAP图可以看出,在机油温度和冷却液温度不变的情况下,机油冷却器的换热量对冷却液的流量大于30L/min以后的变化不敏感,而大于30L/min换热量对机油流量的影响较大。试验结果对冷却液流量的分配以及机油的流量控制提供了参考。

图8 冷却液对换热量的影响

4 结束语

通过分析板翅式机油冷却器的换热机理,采用遗传算法对冷却器进行了参数优化,得到了适用于重型柴油机机油冷却系统的结构参数组合。通过模拟整体散热模块得到了冷却器内部温度、压力和速度的可视化结果,对了解内部复杂的换热过程提供了帮助。在发动机台架上进行整机试验更符合实际工作环境。测试结果表明,冷却器换热效果较好,满足发动机润滑系统的温度工作要求,得到了不同的边界参数对换热量的影响规律,为散热器的设计和机油冷却系统的控制策略提供了指导。