铁路隧道格栅钢架机械化加工及应用研究

2018-11-22刘刚

刘 刚

(中铁十八局集团第一工程有限公司,河北 涿州 072750)

近年来我国铁路建设迅猛发展,复合式衬砌已成为隧道最主要的支护形式,对于软弱破碎或土质围岩隧道,钢架的使用往往是不可或缺的[1],其中初期支护大都采用锚喷支护与钢架一起配合使用[2-3]。陈翰等[4]通过有限元数值分析,对比分析了型钢钢架和格栅钢架初期支护的变形规律和破坏模式。王刚等[5]利用模型试验的方法,设计多种格栅钢架试件,对“8”字型格栅钢架腹筋的力学作用进行了研究。龚铖[6]对格栅钢架进行一定优化,通过模型试验和现场试验确定其破坏形态和极限承载力,并提出了进一步的优化方案。石江维等[7]对铁路隧道“8”字型格栅钢架的设计进行了详细的归纳总结。于富才等[8]通过对主筋的替换,在节约成本的基础上提高其力学性能。张靖炜[9]对格栅钢架各部分构造进行优化,对其极限承载能力和破坏形态进行了一定研究。综合分析可以看出,国内学者对格栅钢架的受力特性和支护效果的研究较为全面,而对于格栅钢架加工技术的研究还属匮乏。在修建长大铁路隧道或者隧道群时,往往需要多作业面施工。为了确保施工安全及提升施工进度,初期支护钢架的生产供应必须能满足施工生产要求。鉴于此,本文针对格栅钢架的快速机械化加工工艺进行研究并应用于实际工程,以期为加快铁路隧道的建设提供支持。

1 格栅钢架机械化加工

1.1 机械化加工工艺原理

目前国内隧道施工中多以人工制作或依靠简单工具进行加工制作,但是由于格栅钢架组件多,弯制、焊接工作量大,故而存在工人劳动强度大,加工质量基本取决于工人的熟练程度,加工质量难以保证等缺点。传统加工模式不仅严重影响工人的工作效率,同时也会降低工程施工速度,增加隧道开挖支护的危险系数。

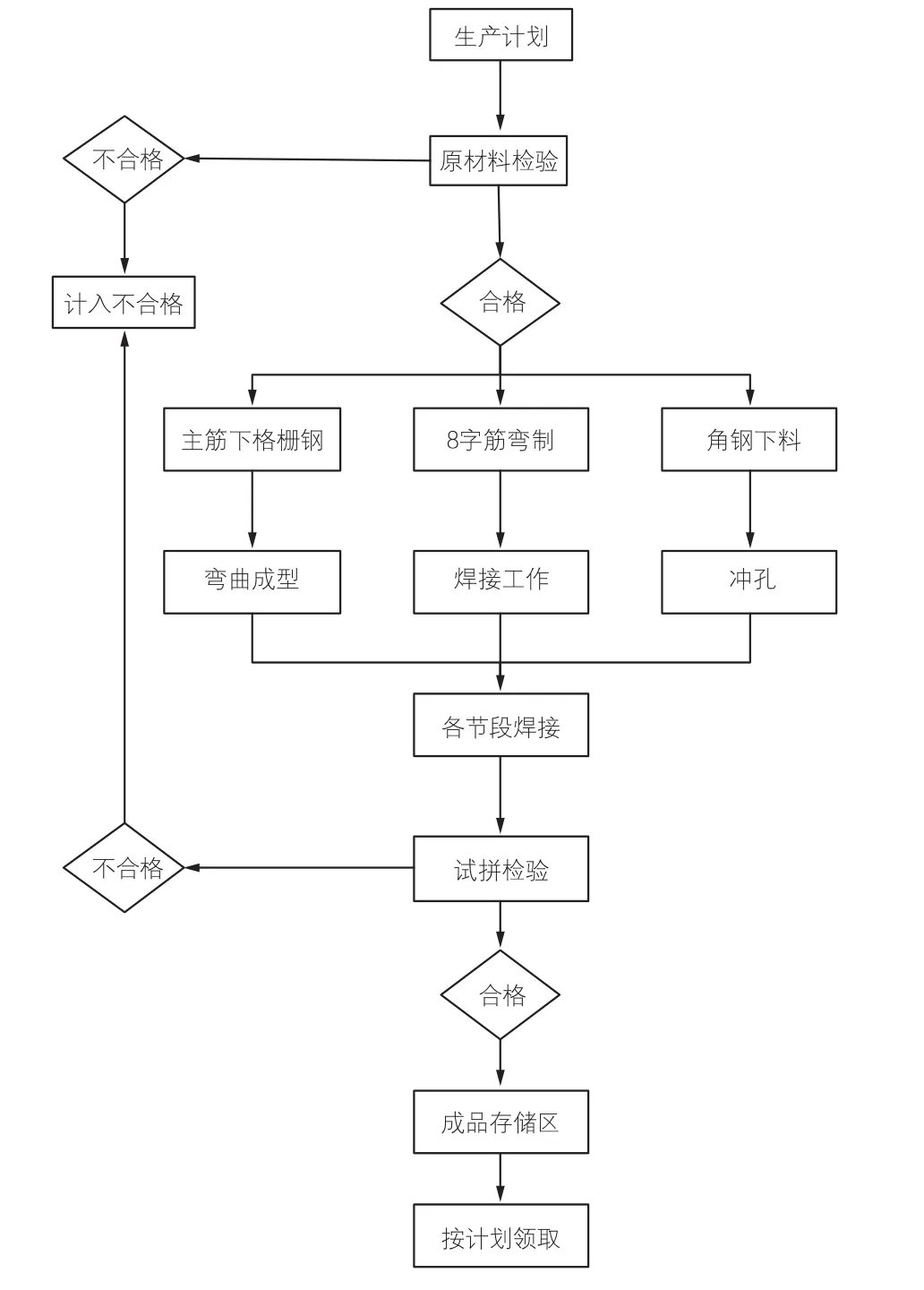

格栅钢架各部件均采用机械化作业,从而实现安装精度高、速度快、工人作业强度低的目标。其中格栅钢架“8”字筋半成品件先采用全自动化机械弯制,后使用液压挤压器成型,对焊机焊接完成,其自动化程度高、弯制成型质量高、焊接速度快,能够有效保证制作质量。格栅钢架连接板焊接则采用自制连接板定位器,保证格栅钢架连接板的高精度定位及钢架安装质量。同时自制各类型焊接平台,使其操作更简单,能够提高格栅钢架整体焊接效率。加工采用工厂化集中加工成型,格栅钢架由各类半成品组件构成。本工艺通过各类自动化设备逐一进行加工,形成生产流水线,后分节段焊接完成,达到使用标准,最后配送至各隧道洞口使用,具体流程见图1。机械加工过程中主要设备配置如表1。

图1 加工流程图

1.2 格栅钢架模具制作技术

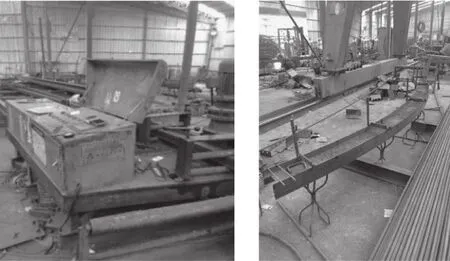

(1)数控冷弯机组(见图2)接入电源进行试运行正常后,把工字钢放在冷弯机上,与减速带动的滚轮接触后,将压紧手柄进给锁紧,启动电机油泵组,工作油缸推进,将工字钢与3个支撑游轮压紧并从发生弯曲变形开始计算。油缸推进的长度进程为10~15mm,开主电机带动工字钢工作。

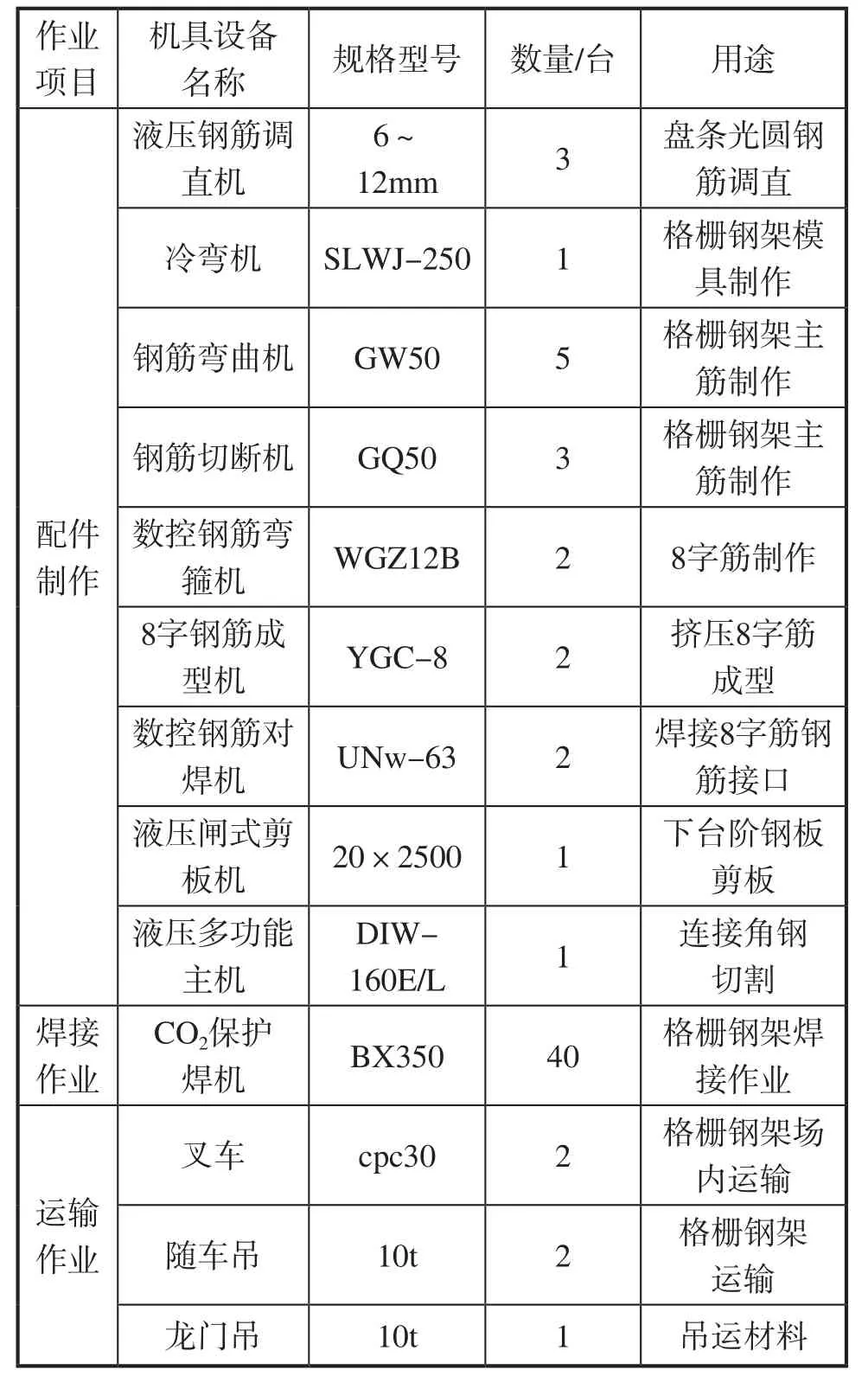

表1 主要设备配置

图2 数控冷弯机组

(2)根据技术交底图纸尺寸,根据经验设置油缸的推进长度,制作符合精度要求的工字钢模具,同时根据格栅钢架型号,制作相应的模具卡扣。

(3)在工字钢模具上每隔0.5~1m设置一处卡扣,便于控制格栅钢架尺寸,在模具下方焊接支腿以便施工。

1.3 主筋制作技术

根据施工图纸中设计尺寸,确定主筋下料长度,主筋均采用φ22螺纹钢筋。由于格栅钢架弧度较大,需对主筋进行机械弯曲,将下料主筋用弯弧机进行预弯制。将弯制好的主筋按型号、尺寸长度分类堆放,并注明标签便于使用。其中弯曲过程中弯曲点必须做标记,钢筋的弯曲形状必须正确,且保证平面上没有翘起不平的现象。

1.4 格栅钢架“8”字筋制作技术

(1)采用WGZ12B型全自动数控钢筋弯曲机(见图3)弯制“8”字筋。使用前注入L-HM46液压油至油箱液位设计高度。接通设备电源,查看电机运转情况。根据设备厂商提供的各种型号“8”字筋弯曲参数进行设置。

图3 全自动数控钢筋弯曲机

(2)将平顺的“8”字结接头放到接入对焊机对焊位置处,按下对焊按钮→对焊→松开对焊按钮→完成。

1.5 连接角钢与垫钢板的设置

(1)确定连接角钢型号及尺寸要求:H1230、H180型拱架采用160角钢,H150、H130采用125角钢,按照设计图纸要求确定尺寸。

(2)液压多功能机接入380V电压,并根据设计尺寸设置参数,调试设备。

定义1 网络动态防御体系下的系统脆弱性(简称为脆弱性),记为mvul,mvul=〈id,〈P1,Δt1〉,〈P2,Δt2〉,…,〈Pn,Δtn〉〉,n∈N(N为自然数),其中id为脆弱性标识,Pi(1≤i≤n)表示针对该脆弱性实施入侵所利用的系统属性,同时也是NDD机制的变换对象;Δti(1≤i≤n)表示NDD技术对Pi属性实施变换的变换周期.

(3)将角钢原材放到入料口处并启动设备切割角钢(见图4)。将切割好的角钢放到打眼位置处,操作人员启动按钮完成成孔。

(4)格栅钢架下导需设置16mm厚的垫钢板,垫钢板由液压闸式剪板机按要求加工,液压闸式剪板机根据设计尺寸设置参数。将钢板原材放到入料口处并启动设备切割钢板。

图4 角钢制作

1.6 格栅钢架焊接制作

(1)焊接前接头清洁要求在坡口两侧30mm范围内将影响焊缝质量的毛刺、油污、水锈脏物、氧化皮清洁干净,焊前应对CO2、焊机送丝顺畅情况和气体流量作认真检查。合理调整焊机的输出电流及电压并进行试焊。

(2)将两端角钢与模具端头平齐放好,2根主筋放置在对应的模具卡槽下方,然后放置“8”字筋,放置“8”字筋时需注意与其他相邻型号格栅钢架的“8”字筋纵横位置,然后间距6cm摆好,点焊牢固(见图5)。

图5 字筋与主筋点焊

(3)放置上层2根主筋,同时端头角钢用相应的端头模具确定位置,然后依次点焊。抬出点焊好的钢架,放到地面上进行满焊。焊接采用CO2保护焊,保证焊接质量(见图6)。

2 质量控制技术

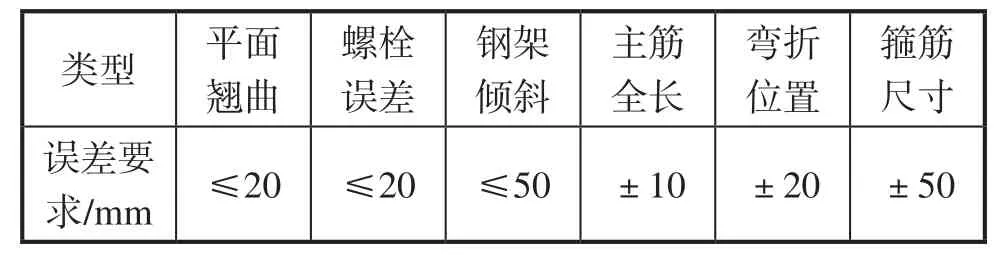

(1)钢筋及其他原材料应平直、无损伤,表面不得有裂纹。各类型钢架首件制作后进行试拼,钢架变形应在允许误差内,沿隧道周边轮廓线误差不大于3cm,各单元螺栓连接,螺栓孔眼中心间误差不超过±0.5cm,钢架平放时,平面翘曲应小于2cm,钢架倾斜段不大于2°,任何部位偏离铅垂面不宜大于50mm,主要误差要求见表2。

表2 主要误差要求

(2)钢筋加工场对生产的钢架结构尺寸全部检验,检验合格产品粘贴生产合格牌,准许出厂。格栅钢架集中加工、配送至洞口,洞口分类码放,制作醒目标识,防止作业人员运输错误。

3 安全控制措施

对于格栅钢架机械化加工工艺,采用工厂化、流水线作业,加工环境往往复杂多变,需采用多种措施保证安全。钢筋断料、配料、弯料等工作应在地面进行,不准在高空操作。采用机械进行除锈、调直、断料和弯曲等加工时,机械传动装置要设防护罩,并由专人使用和保管。电机等设备要妥善进行保护接地或接零。钢筋焊接人员需配戴防护罩、绝缘鞋、手套和工作帽,防止眼伤和皮肤灼伤。钢筋头应及时清理,成品堆放要整齐,照明灯必须加网罩。

4 经济效益

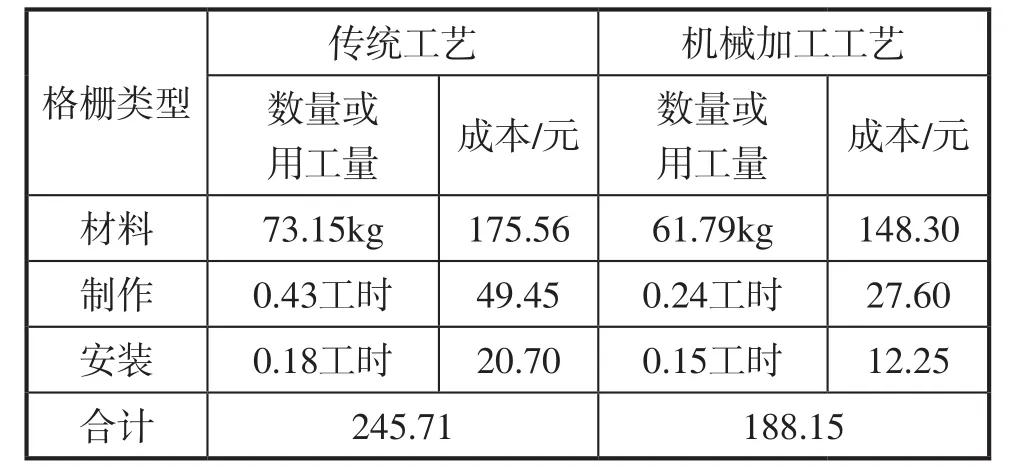

钢架机械快速加工工艺能够有效提高经济效益,具体如表3所示。机械加工工艺能缩短大量的制作时间,从而节约人工成本;且机械加工工艺对提高加工精度有利,传统加工工艺会对夹板,钢楔等加工附件造成浪费,故前者能有效节约一定的材料数量;针对每榀米钢架,总成本能节约31%。

表3 每榀米刚架成本估算

5 栅钢架现场支护效果评价

5.1 依托工程

新建蒙华铁路王家湾隧道位于陕西省延安市安塞县境内,隧道最大埋深约220m,进口里程DK266+945,出口里程DK274+233,全长7288m。隧道区地层从新至老地层岩性依次为:第四系全新统冲洪积(Q4dl+pl)砂质新黄土,上更新统风积(Q3eol)砂质新黄土、黏质新黄土,中更新统洪积层(Q2al+pl)黏质老黄土、细砂,白垩系下统洛河组(K1L)砂岩。隧道洞身地层为砂岩,强风化、砂质结构,厚层至巨厚层状交错层理构造,岩质较软,呈块碎状镶结构。

5.2 支护参数

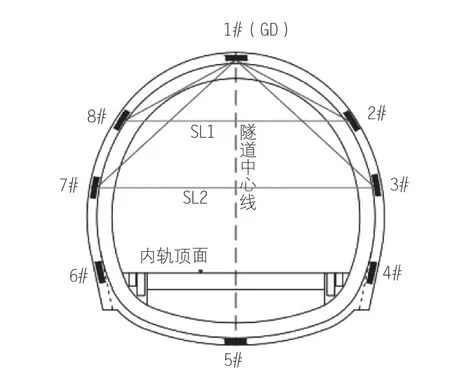

全隧采用复合式衬砌,其中Ⅳ级围岩断面形式见图7,喷射混凝土30cm,二次衬砌60cm。通过现场试验并结合理论分析,明确隧道以初期支护为主要承载结构,二次衬砌则只作为安全储备。蒙华铁路隧道软弱围岩地段均采用格栅钢架作为初期支护体系,同时格栅钢架也用来加强锁脚锚杆,基脚则采用轻质垫块进行垫实,可充分保证钢架的稳定性。

图7 衬砌断面图

5.3 监测方案

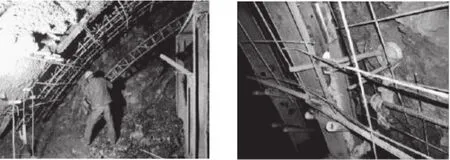

经过对格栅钢架机械化加工技术的研究以及制作,拟在蒙华铁路王家湾隧道进行现场试验,对格栅钢架在实际工程中的应用效果作进一步的研究。选取里程为DK270+445~DK270+530设计施工段作为标准监测数据采集段,选取地质情况相近的断面里程,对比分析传统加工工艺与机械加工工艺所生产的格栅钢架支护效果,具体钢架设置位置见表4。将监控量测各点及传感器位置进行编号,拱顶测量点GD,拱肩测线SL1和边墙测线SL2以及钢架应力(见图8-9)。其中监测断面的变形监测从隧道开挖开始,直到二次衬砌铺设防水板[11]。

表4 初期支护钢架类型

图8 传感器布置

图9 现场传感器安装

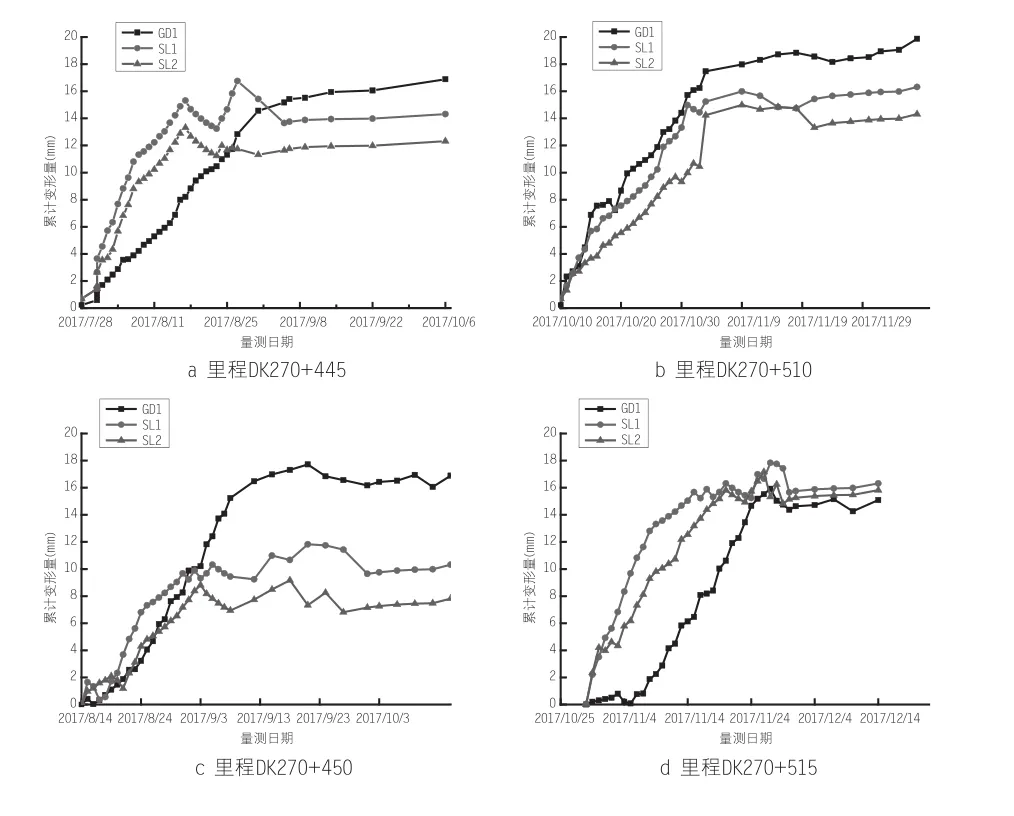

5.4 围岩变形及收敛

从图10可以看出,里程DK270+445试验断面最大拱顶沉降值为16.42mm,拱肩最大收敛值为16.85mm,边墙最大收敛值在13.12mm。里程DK270+445试验断面前期拱顶位移增加较快,而后变得平缓,最大拱顶沉降值为18.22mm,拱肩最大收敛值为11.85mm,边墙最大收敛值在9.73mm。里程DK270+510试验断面最大拱顶沉降值为19.75mm,拱肩最大收敛值为15.94mm,边墙最大收敛值在14.68mm。里程DK270+515试验断面最大拱顶沉降值为16.15mm,拱肩最大收敛值为18.03mm,边墙最大收敛值在17.28mm。对于围岩收敛情况,各断面监测数据相差不大,总体上各个试验段拱顶沉降及边墙收敛均在初期支护封闭完成之后逐渐收敛,趋于稳定,满足规范要求值。说明机械化快速加工的格栅钢架在初期支护过程中同样能在一段时间后提供较大的支护力,有效约束围岩变形,保证隧道的安全。

图10 沉降收敛时程曲线

5.5 钢架应力

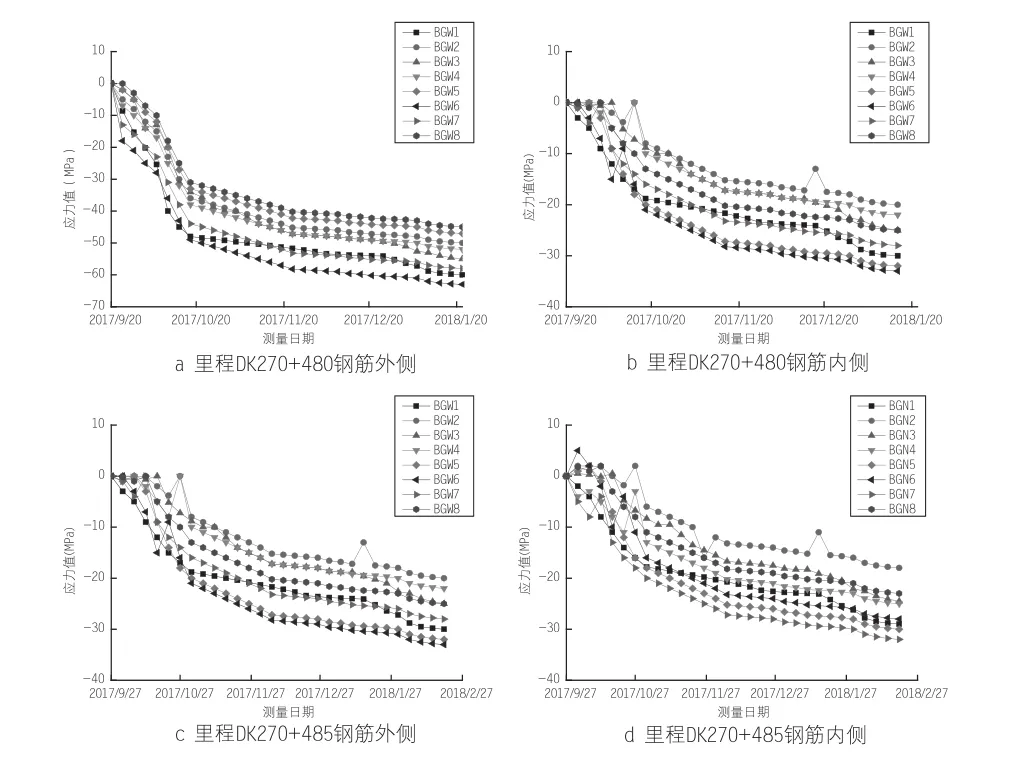

从监测数据可以看出,里程DK270+480和DK270+485试验断面的格栅钢架外侧钢筋应力均为负值,而内侧钢筋应力只有极少出现正值,且数值都很小,即表明各试验测试段初期支护所受到的轴力大多为负值,承受压荷载,少数情况下受力情况为弯拉,且受拉侧为临空一侧,这种受力模式是相对有利的。各试验断面钢筋内外侧应力均趋于收敛,最终达到平稳,表明各试验段格栅钢架都能在所处围岩压力下,充分承受围岩压力,保证围岩与洞室的稳定性。故机械加工工艺钢架与传统加工工艺钢架所达到的支护效果大致相同。

图11 钢架应力时程曲线

6 结束语

本文通过对格栅钢架机械化加工工艺的研究,并结合现场典型断面监测数据得出以下结论:

(1)格栅钢架机械化加工工艺相对传统加工工艺,能够有效提高工作效率,降低隧道工程支护风险,提高经济效益和社会效益,同时还能提供与传统加工工艺相同的初期支护效果。

(2)两类加工工艺所生产的格栅钢架在初期支护过程中,经历一段时间后都能提供较大的支撑作用,承担围岩压力及约束围岩变形,且均满足规范要求,钢架应力趋于收敛,故能够有效保证洞室安全。

(3)通过模具对钢架进行定尺,采用各类自动化设备逐一加工,采用工厂化,标准化生产能够保证格栅钢架的精度和质量,具有较好的适用性和技术效益,在隧道建设领域值得推广使用。