方钢管斜撑焊缝断裂原因分析及加固

2018-11-22杜振宇齐振东

杜振宇 郑 粤 罗 峥,,* 齐振东

(1.西安建筑科技大学土木工程学院,西安 710055; 2.西安建筑科技大学建筑设计研究院,西安 710055)

0 引 言

在建筑结构领域,钢结构由于其拥有较好的承载能力及耗能特性被广泛应用。但在工业建筑当中存在很多偶然因素导致钢材构件在角部焊缝连接处发生破坏。因此,在有限条件下,能够利用有限元分析找出问题原因所在显得尤为关键。在有限元分析中,黏聚力模型大都是用来模拟复合材料分层破坏时所使用的,可以预先设置部件的开裂路径使其能按照预期发生破坏。本文以工程实例为前提、方钢管斜撑为研究对象,通过采用Cohesive单元在焊缝部位进行预设裂缝,成功模拟出了钢斜撑在复杂受力条件下沿焊缝方向发生的开裂现象,并找出导致构件破坏的原因,有效地解决了工程问题。

1 工程概况

某厂改建空冷机组设施,空冷风机设置于空冷平台上,下部空冷岛选用“钢筋混凝土管柱+钢梁+方钢管斜撑”结构体系。该结构体系下部为钢筋混凝土薄壁管柱,管柱四周设置斜撑,中部为实腹式钢梁,整体结构见图1。

图1 整体结构模型Fig.1 The whole structure model

其中钢斜撑截面形式为箱型组合截面500 mm×500 mm×20 mm。在空冷机组投入生产运行7个月后,工作人员发现其中118根斜撑密封板未完全密封,86根底部存有约3 m高积水,48根钢斜撑角部焊缝发生开裂并产生了较大的屈曲变形,开裂情况如图2所示。严重威胁空冷岛和下方变压器设备的生产安全。为排除安全隐患,需对斜撑进行焊缝断裂原因分析和修复加固。

图2 钢斜撑角部焊缝开裂Fig.2 Angle welding crack of steel brace

2 开裂影响因素

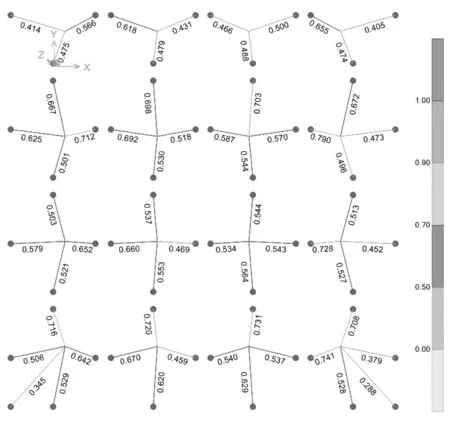

通过采用Sap2000软件对结构整体进行内力计算,得出钢斜撑应力比计算结果,见图3。由图可知最大应力比为0.79,大部分杆件应力比均在0.6以下,表明钢斜撑构件设计合理。

图3 钢斜撑应力比 Fig.3 The stress ratio of steel brace

对钢支撑现场进行调查后,发现构件开裂部分焊缝为半熔透焊,与所设计的全熔透焊并不相符(参考图2),说明钢斜撑角部焊接存在严重的施工问题。

综合考虑后得出可能导致钢支撑开裂的影响因素如下:

(1) 现场钢支撑底部存在较多积水,冬季低温导致积水结冰从而体积膨胀,钢支撑内部产生较大的横向正应力和切应力,并且钢板局部外鼓变形,使得支撑在原本轴向受力的情况下产生了二阶应力,降低了构件受力性能。

(2) 斜撑钢板之间的角部焊缝按设计要求应为全熔透焊,但因焊接施工存在严重质量问题,导致焊缝为半熔透,正截面在焊缝处产生削弱,降低了斜撑构件承受横向应力的能力。

(3) 当地冬季天气寒冷,与施工季节温度相比形成较大温差,致使构件产生了较大的温度应力。

(4) 在焊缝附近的热影响区内,钢材局部材质变脆,对裂纹敏感,局部一旦产生裂纹,容易扩展到整体,在低温时,冷脆问题更为凸显。

3 有限元分析

本文采用有限元软件ABAQUS模拟钢支撑在正常受力以及附加温度应力、附加积水冰胀作用和考虑所有影响因素四种工况下的受力性能,并且将钢支撑焊缝改为全熔透后再在同样两种条件下进行分析,对比两者之间的差异。

3.1 模拟方法及单元模型

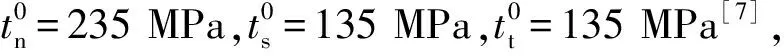

由于支撑裂缝均是因焊材与母材剥离所产生的纵向开裂,所以本次模拟采用Cohesive单元[1]对构件进行预设裂缝,单元厚度设置为1。Cohesive单元模型采用如图4所示的双线性本构模型[2],初始损伤前材料处于线弹性阶段,损伤开始后材料刚度按线性退化,直至达到破坏位移,单元失效[3]。

图4 双线性本构模型Fig.4 Bilinear constitutive model

单元初始损伤选用二次名义应力准则Quads Damage,当各个方向的名义应力比的平方和等于1时,单元即达到了损伤起始所需的应力状态,损伤开始[4]。

(1)

损伤演化基于位移控制,当单元达到破坏位移后单元自动删除,裂缝开始产生。

3.2 模型建立

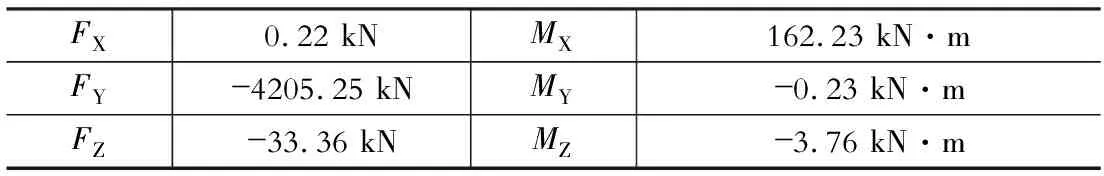

由于水结冰时体积向各方向膨胀,对支撑钢板施加了不可忽略的平面外应力,因此无论是冰还是钢支撑均采用实体单元模拟,各材料及粘结单元材料力学参数设置如下:

Q235钢:弹性模量E=2.06×105N/mm2,泊松比ν=0.3,线膨胀系数α=1.2×10-5。

冰:弹性模量E=5.3×104N/mm2,泊松比ν=0.3,线膨胀系数α=3.228×10-3[6]。

冰与钢板间的接触属性定义为硬接触,假定水结冰膨胀时与钢板无任何摩擦,不设置切向行为,当接触面应力变为正值或0时,两接触面发生分离。

模型尺寸与边界条件均根据实际情况进行建立,模型正截面与整体模型如图5所示。

图5 模型示意图Fig.5 Model sketch map

3.3 有限元分析

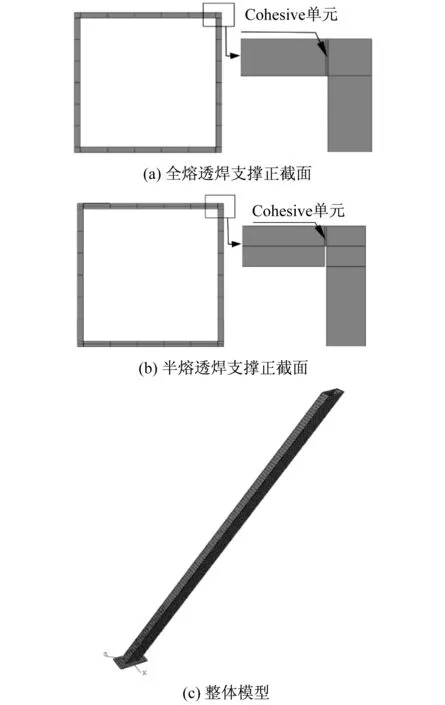

计算模型附加温度应力作用时,温度变化按+25 ℃到-25 ℃考虑。施加恒载选取以轴力最大为控制内力时的内力组合,具体数值如表1所示。

表1Nmax截面控制内力组合

Table 1 Internal force combination that Nmax is control internal force

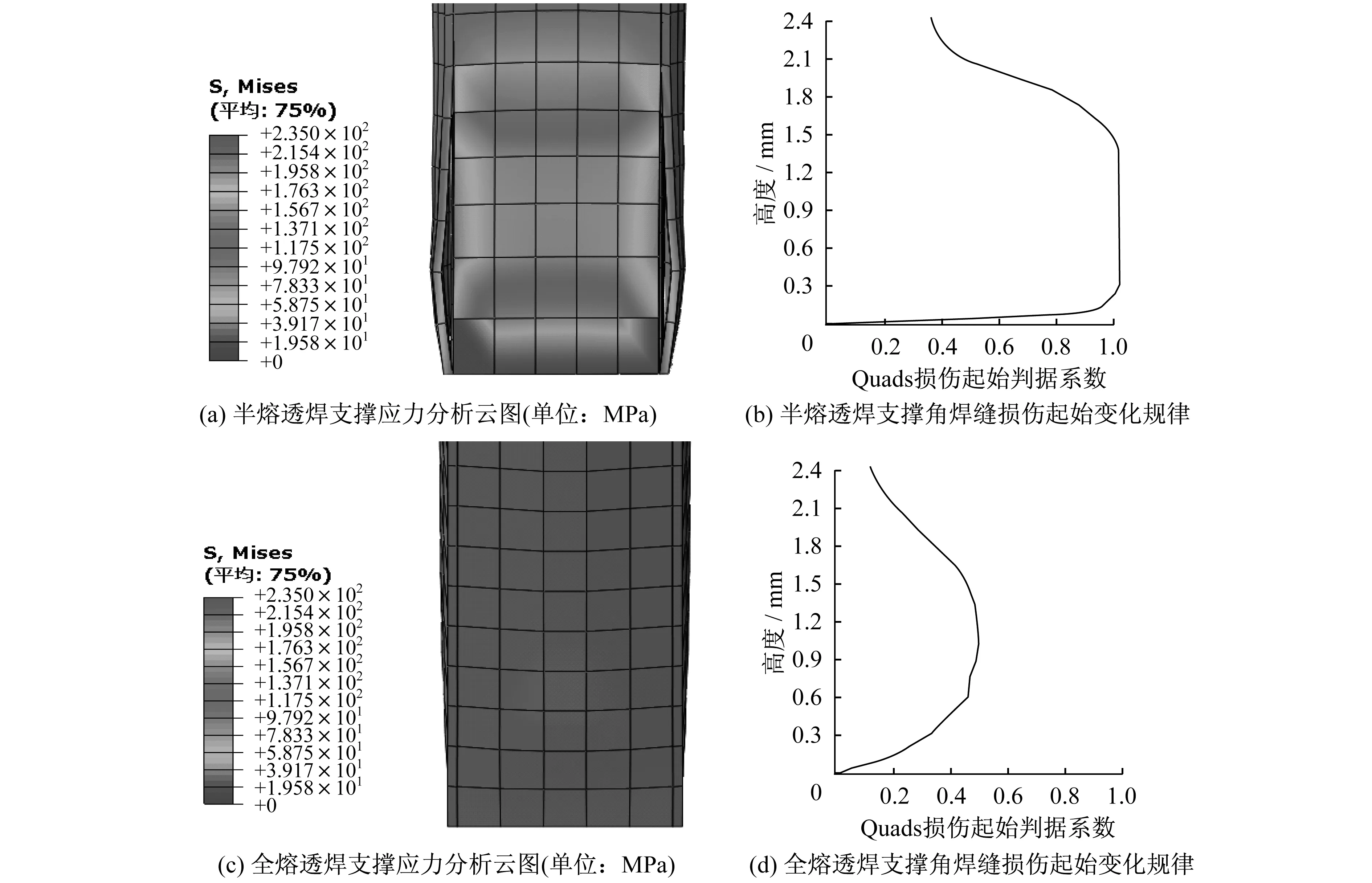

本次计算采用隐式分析,分为两个分析步,分析步1施加恒载并考虑温度由+25 ℃到0 ℃变化所产生的温度应力,分析步2附加冰胀作用并考虑温度由0 ℃到-25 ℃变化所产生的温度应力。经过计算分析得出钢支撑在半熔透焊和全熔透焊情况下的应力分析云图和支撑角部焊缝损伤起始沿长度方向的变化规律,为方便观察,取支撑开裂部位如图6所示(其中应力分析云图变形放大系数为5)。

图6 支撑应力分析云图及焊缝损伤变化规律Fig.6 Steel brace mises stress nephograms and damage change rules of fillet weld

从图6可以看出半熔透焊支撑考虑全部影响因素后在斜撑长度方向0.2~1.5 m高度范围内角焊缝损伤起始判据系数已达到了1,单元进入损伤并随后构件沿角部焊缝产生了纵向开裂,钢板屈曲变形较大。开裂后造成钢板局部应力增大,所受应力近乎达到钢材本身的屈服强度,支撑构件整体工作性能有所降低。而全熔透焊支撑在同样受力条件下并未开裂,焊缝处于弹性阶段且构件变形很小,工作性能良好。

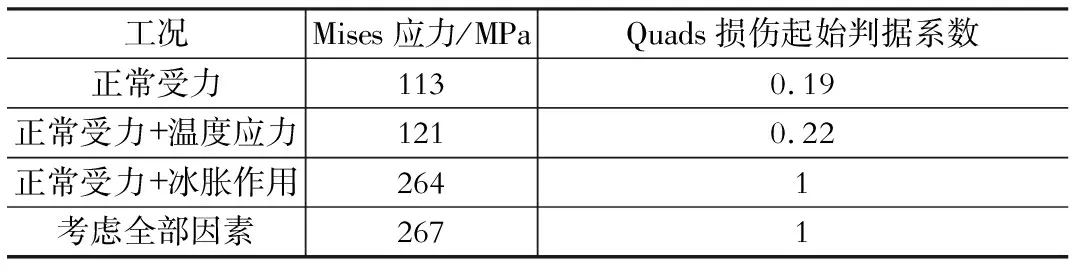

为进一步找到造成半熔透焊支撑开裂的主要影响因素,对支撑模型进行了4种不同工况组合下的受力分析,并在后处理模型中读取模型开裂处同一cohesive单元的Mises应力和Quads损伤起始判据系数,得出单元在各工况下的数据计算结果如表2所示。

表2各工况下开裂处单元计算结果

Table 2 The calculation results of element of cracking area in each work condition

表2结果显示,温度应力相较于冰胀作用对焊缝的损伤起始影响程度是很小的,这是由于钢材本身线膨胀系数较小且正截面环向收缩,并没有明显改变焊缝原本的受力状态。而积水结冰膨胀系数较大且冰具有一定的刚度,焊缝在承受轴向压力的同时,又被附加了难以忽视的平面外剪应力、横向拉应力和相邻钢板外鼓所产生的弯矩,使焊缝单元受力变得更加复杂[9]。

3.4 开裂原因分析

根据有限元分析结果可以看出,钢支撑正常受力时本身所承受的应力并没有超出材料承载能力范围,并且还留有较大的冗余,说明支撑在钢板为半熔透焊缝连接条件下进行正常受力是没有问题的。

在半熔透焊缝支撑模型中,灌入积水后结冰膨胀使焊缝单元Quads损伤起始判据系数达到了1,焊缝进入损伤并开始刚度退化,说明积水结冰是半熔透焊缝支撑在底部产生开裂的主要原因。

考虑了钢材因温度降低而产生的收缩影响因素后,焊缝的Quads损伤起始判据系数并没有明显的增加,说明温度应力对支撑开裂并没有显著的影响,可以忽略不计。

在考虑了所有不利因素后,全熔透焊缝支撑没有发生开裂,说明如果没有施工质量问题,按原本设计要求进行施焊的话,支撑是不会发生开裂现象的。

4 支撑加固方案

根据现场检测结果和有限元模拟分析,斜撑角部焊缝开裂已严重影响了空冷机组结构平台的受力性能和生产运行安全,必须对所有斜撑进行加固处理。在得知开裂原因后,确定以下处理方案。

4.1 斜撑屈曲部位加固方法

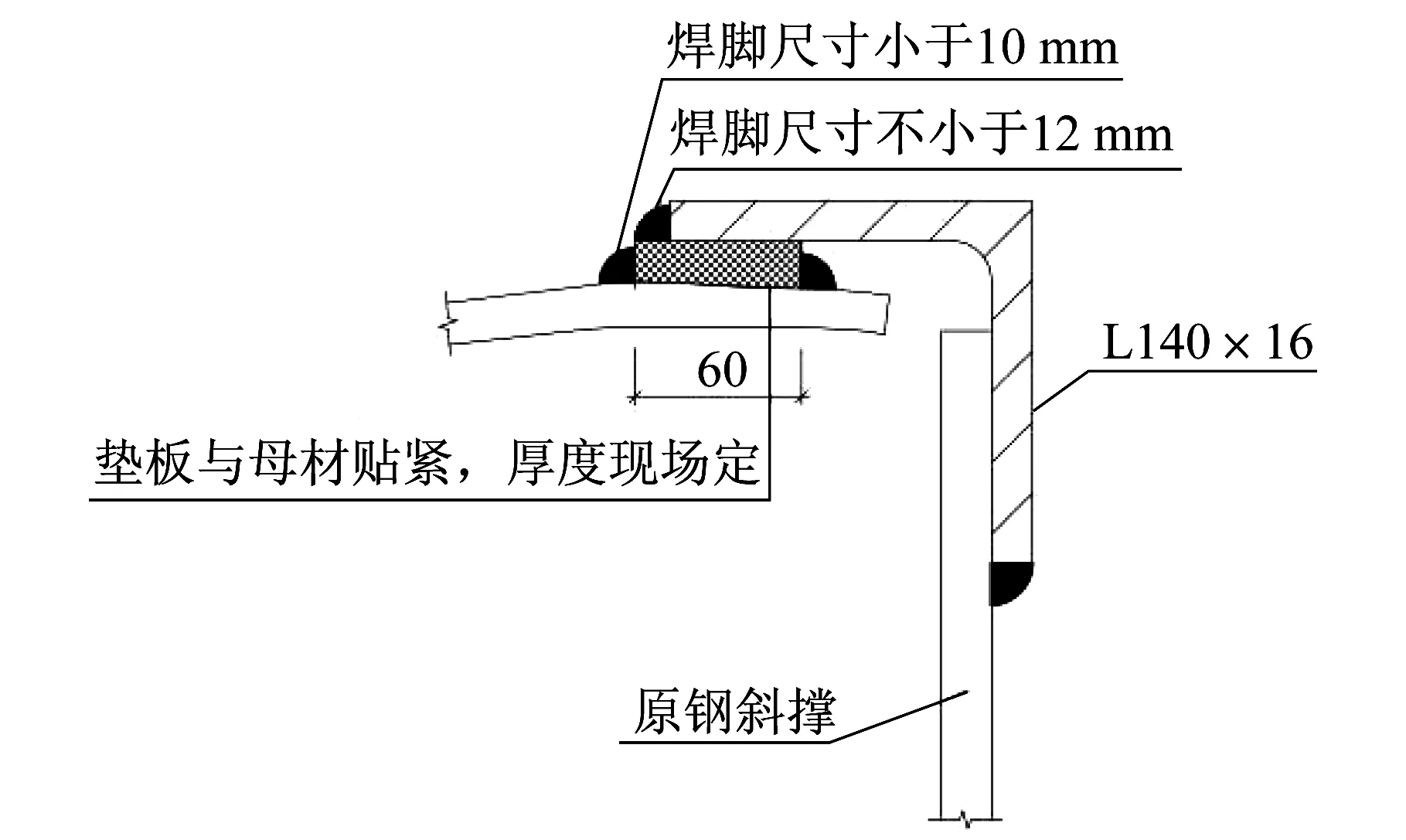

对于角部焊缝已经开裂并发生屈曲的部位,在进行焊接加固前为防止裂缝进一步扩展,需在屈曲部位两端采取临时抱箍加固,所用钢板箍钢板与加劲板均厚16 mm,板箍采用8.8级M24普通螺栓进行连接,具体加固方法见图7。

抱箍完成后选用L140×16角钢对斜撑角部进行焊接加固,角钢长度按照抱箍间距选取,焊接完成后拆卸钢板箍,在原抱箍位置用长度为180 mm角钢焊接,焊接时与相邻角钢保持10 mm间距,焊接大样如图8所示,之后再用截面为400×16的钢板将各角钢焊接成一体,以增强斜撑屈曲部位在进行加固处理后的整体性。

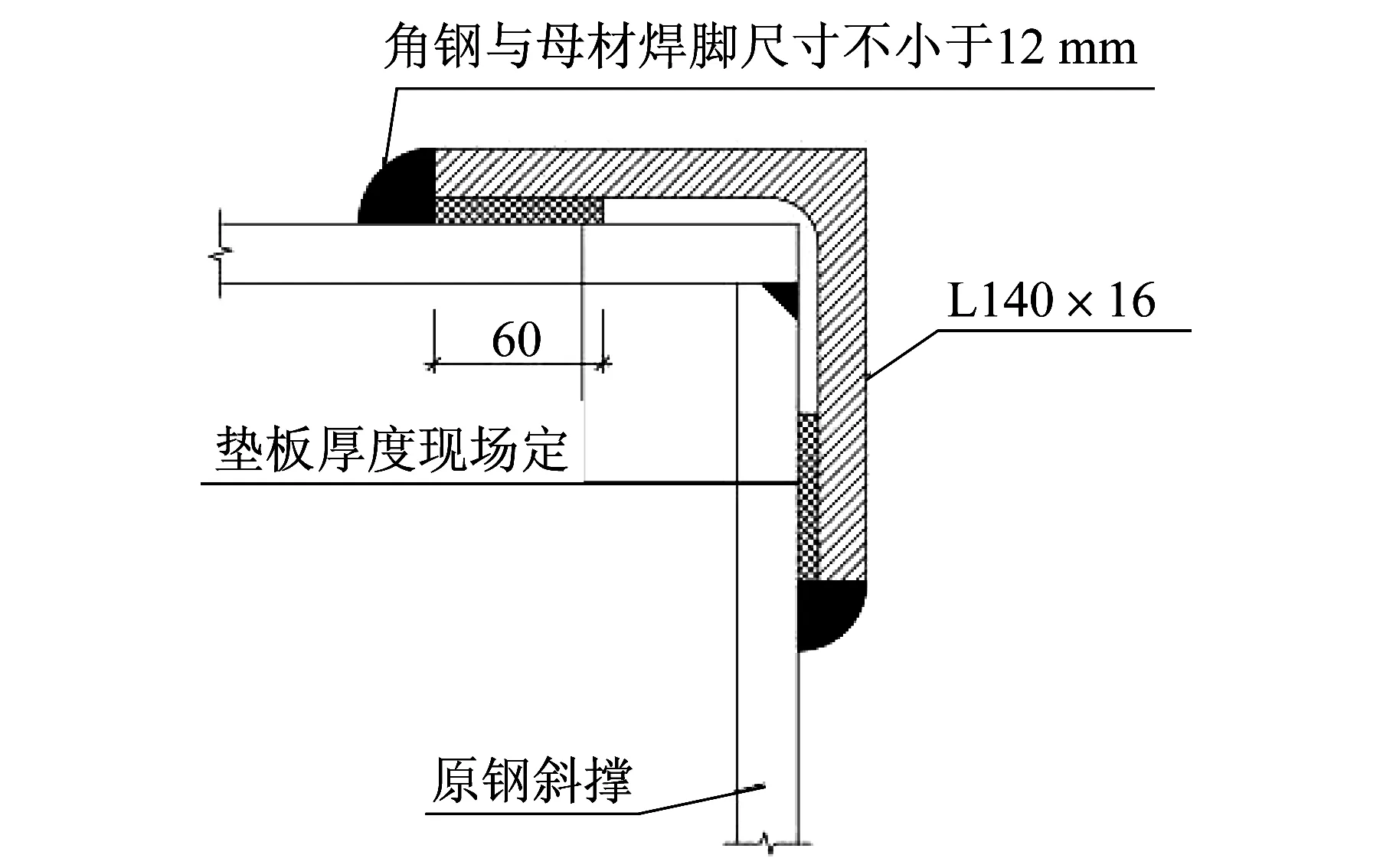

4.2 斜撑未屈曲部位加固方法

对于未发生屈曲以及还未产生开裂的斜撑,也需要在原有基础上进行构件加固。焊接加固构件仍选用 L140×16角钢,角钢长度与斜撑未屈曲部分同长即可,角钢之间无须再用钢板进行连接,焊接大样见图9。

图7 抱箍加固示意图(单位:mm)Fig.7 Hoop reinforcement diagram (Unit:mm)

图8 屈曲变形部位焊接大样(单位:mm)Fig.8 Welding detail drawing of deformation area (Unit:mm)

图9 未屈曲变形部位焊接大样(单位:mm)Fig.9 Welding detail drawing of undeformed area (Unit:mm)

4.3 焊接工艺

预热温度:150 ℃,对屈曲部位角钢施焊时,因焊件较短,采用分中对称焊法,由中心向两端一次焊完;对未屈曲部位施焊时采用多段退焊法;焊接工作完成后进行后热消氢处理,后热温度及时间为250 ℃和2 h。

4.4 焊缝要求

本加固工程要求所有焊缝检测质量为二级,为保证焊接质量,在所有焊接工作完成后应对全部焊缝进行渗透检测。

4.5 耐久性维护

4.5.1积水处理

逐一检查斜撑积水情况,通过底部钻孔排干积水,并用压缩空气吹干内表面。加固前在已开裂焊缝处用垫板堵塞并进行密封焊,钢斜撑上端封板四角孔洞进行贴焊封闭,防止积水再次流入。外包角钢安装后,角钢内侧缝隙用I型水泥基灌浆材料由下至上压力灌注封堵缝隙,对于无法用灌浆处理的钢板缝隙用30 ℃~60 ℃沥青油膏封闭。

4.5.2构件防腐

所有加固所用的钢构件均在工厂内采用冷喷锌防腐,喷锌干膜厚度不小于80 μm,密封膜厚度不小于20 μm[10]。

5 结 论

本文根据工程实际现场调查情况,采用ABAQUS黏聚力模型对钢支撑在半熔透焊和全熔透焊条件下进行模拟分析,通过查看支撑模型在不同工况下的工作性能,得出以下结论:

(1) 以二次名义应力准则作为损伤起始判据对钢材进行断裂模拟,在多种工况作用下分析出了方钢管斜撑焊缝断裂的原因,采用黏聚力模型对此类断裂问题进行分析是十分有效的。

(2) 半熔透焊钢斜撑在正常受力下以及考虑温度应力时工作正常,在考虑积水冰胀作用后发生开裂。通过观察积水高度范围内焊缝损伤起始变化规律,发现变化曲线在纵轴方向总是呈现中间高两边低的走势。表明方钢管在积水结冰冻胀影响下,裂缝是在积水中间偏下部位最先产生然后向两边进行扩展的。

(3) 焊缝发生断裂以后,钢板发生外鼓,变形较大处应力陡增。在无法卸载的情况下进行加固时,裂缝断裂两侧的钢板屈曲部位使用钢箍进行校正后采用要外包角钢贴焊,较好地对支撑进行了加固。