基于PLC和组态软件的二氧化碳自动灭火系统软件设计

2018-11-22芦志强王凌睿

芦志强,王凌睿

(合肥水泥研究设计院合肥固泰自动化有限公司,安徽 合肥 230051)

在新型干法水泥和生石灰生产过程中,煤粉制备是重要的一个环节,尽管采用了一系列的先进技术,但该环节仍然是事故多发点,轻则延误生产,重则危害生命。其中煤粉仓和袋收尘器是发生火灾爆炸的高危位置,所以需要通过监测其内部环境,联合二氧化碳灭火装置使用,以保证企业生产安全。鉴于以上分析提出一种二氧化碳自动灭火系统,实现高危位置实时在线监控与保护。该系统采用PC机+PLC的双机控制模式,将先进的计算机技术和组态监控技术相结合,实现高危位置的火灾预警和自动灭火。

1 自动灭火系统工作原理

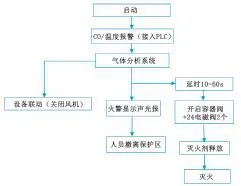

该系统具有三种控制方式:自动灭火,应急手动灭火、现场应急机械施放灭火。一般情况下,系统处于自动灭火控制方式,自动控制流程见图1。

控制器上有控制方式选择锁,当将其置于“自动”位置时,灭火控制系统处于自动控制状态。通过CO成分检测装置、氧气检测器和温度探测器获取现场环境信号,当探测信号超过报警限值时,控制器即发出火警声光信号,通知有异常情况发生,而不启动灭火装置释放灭火剂。如确需启动灭火装置灭火时,可按下现场“紧急启动按钮”,即可启动灭火装置释放灭火剂,实施灭火。当探测器超过临界限值时,控制器发出火灾声、光信号,通知有火灾发生,有关人员应撤离现场,工作人员关闭风机、防火阀等设备,系统发出灭火指令,打开电磁阀,启动气体打开容器阀,释放灭火剂,实施灭火。

整套控制系统由上位机监控系统、下位机控制系统以及通讯模块组成的二级集散控制系统。上位机监控层,安装相应的WINCC组态软件,便于操作人员进行操作。下位机为现场控制层,采用西门子S7-200系列PLC作为控制系统核心对灭火系统进行控制。上位机与下位机PLC的通信通过自由口通信技术实现。

图1 自动控制流程图

2 下位机系统组成

下位机PLC利用自由口通信,将多传感信号(CO、O2、温度等)发送到上位机相应的数据变量中,由上位机进行控制和处理。其中下位机PLC的硬件设计接线见图2,软件控制逻辑关系见表1,其中EV表示电磁阀,SB为按钮,KA为继电器,“1”表示电磁阀动作,“0”表示电磁阀不动作。

报警及喷吹的逻辑关系,如下所示,其中KA16控制煤粉仓喷吹电磁阀,KA17控制收尘器喷吹电磁阀,KA18控制报警信号输出电磁阀,EM231为模拟量输入模块,EM221数字量输入模块。

①CO含量在400~500ppm,同时1#EM231,A/B中的温度值最大值大于70度。KA18动作。

②CO含量在400~500ppm,同时1#EM231,C/D和2#EM231,A/B/C/D中的温度值最大值大于70℃。KA18动作。

③任何一个温度大于80℃,KA18动作。

④CO浓度大于500PPM,KA18动作

⑤CO含量在大于500ppm,同时1#EM231,A/B中的温度值最大值大于80℃。KA16,KA17,KA18动作。

⑥CO含量在大于500ppm,同时1#EM231,C/D和2#EM231,A/B/C/D中的温度值最大值大于80℃。KA16,KA17,KA18动作。

⑦任一温度达到120℃,KA16,KA17,KA18动作。

⑧任一浓度达到600PPM,KA16,KA17,KA18动作。

⑨DI 2.0和DI2.1是备妥信号。

⑩EM221和DI 2.2~2.7是气瓶输入反馈信号。

图2 接线端子图

3 系统软件程序设计

系统软件设计主要是对上位机组态画面进行软件设计,还有对整个系统程序运行过程中流程进行设计。考虑到系统所需监控的过程变量和实际功能,设计了主界面、实时曲线、历史曲线、报警窗口4个功能窗口。

3.1 主界面

主界面可以实时显示煤粉仓和收尘器内的CO浓度、O2浓度与温度,根据这些数据自动判断煤粉仓和收尘器内的环境状况,继而报警或者喷吹CO2药剂,并给出相应的调整建议。操作员通过画面中各个监测点亮灯的状态,判断内部状况。为了防止CO过量,当仓内CO浓度和温度超出警戒值,主界面中气体报警灯会闪烁,并现场发出声光报警。当CO浓度和温度超过临界限值,则会自动对煤粉仓内和收尘内进行CO2喷吹,喷吹过后会显示瓶内药剂状态,以提示操作人员更换气瓶。在主界面上,操作人员还可以根据实际状况自行判断,对煤粉仓和收尘器进行人工主动喷吹。主界面见图3。

3.2 实时曲线

实时曲线界面,此功能界面具有实时显示内部温度、CO浓度和O2浓度的实时曲线功能,可供操作人员实时进行趋势判断。

3.3 历史曲线

历史曲线界面,此界面具有显示CO、O2与温度数据的历史曲线的功能,并可以将所显示的历史曲线保存与打印,以供参考。

3.4 报警窗口

报警窗口,对所有监测数据报警信号加以显示,以供操作人员查询。

4 结 论

经试验调试,该系统运行可靠,性能稳定.利用PLC对煤粉仓和收尘器进行预警灭火控制,可以很方便地在程序中调整报警及喷吹执行参数,并且设置各种保护环节。通过在上位机中使用组态软件与PLC通信连接,可以直接在中央控制室对煤粉仓和收尘器的运行情况进行实时监控,提高消防系统的可靠性以及网络化水平。

表1 逻辑关系图

图3 主界面图