轴类热后镗孔提速

2018-11-21张亚娟

摘要:本文提出了热后镗孔工序匹配自动化生产线的方法,针对轴类零件热后镗孔加工中存在的问题,结合具体的零件,对刀具进行选型和试验,针对生产线加工零件品种多的特点,提供快速换产的解决方案。为以后同类零件的加工提供了理论依据和实践经验。

关键词:轴类;热后镗孔加工;快速换产

引言

随着机械加工技术的日益发展,生产能力不断扩大,自动化生产越来越普遍,企业对于自动化生产线的匹配,产品质量的提升,加工效率的提高需要更多的经验,本文对轴类热后镗孔工序匹配自动化生产线提供了快换夹具和刀具选型方案,为企业日后的发展提供的理论基础.

一、加工所用的机床

1.1机床概述:

使用小巨人双工作台立式加工中心:VTC160AN/2PC,立柱全行程移动、工作台固定,便于操作,易于配置NC转台,有效提高生产效率。高可靠性的高速刀具交换装置。采用伺服电机带动凸轮驱動的双臂刀具交换装置,换刀仅1.5秒。加工区域内不存在刀具交换带来的干扰,加工范围大,尤其适合大、长工件的加工。伺服电机驱动的高速托盘交换装置。(VTC160AN/2PC 托盘-托盘:4.5秒)

二、加工零件种类及存在问题

2.1 零件描述:

S12、S16、C6、C9、系列中间轴分装零件,S中间轴零件在热处理后需与三个中间轴齿轮进行对齿压装,然后对分装零件进行镗孔,实现产品的最终尺寸。

以S12中间轴为例,产品尺寸要求为:

四个销孔孔径φ17(-0.005,-0.023);

粗糙度Ra1.6;

位置度0.13。

2.2 目前加工中存在的问题

2.2.1、热后镗孔采用液压夹具进行加工,五个零件使用四套夹具,换产时需人工装卸整套夹具,耗费体力巨大。夹具采用端面定位,齿部定位销角向手动对齿,尾座液压夹紧,利用角向定位销的轴向移动来调整孔对齿槽的位置度,一切操作需手动进行,无法满足自动化生产线的需求。

2.2.2、由于热处理后零件变形,经对齿压装后,存在片齿和轴齿上预加工孔的中心偏差大;加上热后零件硬度高,达到HB58-63,且片齿在热处理时孔周围进行了防渗处理,导致上下孔表面硬度有差别,热后加工时出现崩刀、尺寸不稳定、刀具寿命低等问题,严重时会导致热后分装零件报废。

2.2.3、刀具的切削参数和刀杆长度选用不合理,造成热后内孔有锥度、振动、尺寸不稳定、粗糙度不满足要求等问题。

2.2.4、加工时间长,以S12零件为例,目前加工节拍为5′18″,而S自动装配生产线的产能需求为2′06″,远远不能满足自动化生产线的产能需求。

三、提速措施

3.1 夹具方案改进与验证

3.1.1 因零件种类较多,且齿部参数不同,根据零件齿部参数、结构及轴向理论对齿距离,将液压夹具设计为左端顶尖装置(含端面支撑)、右端顶尖装置、底部支撑、压板和对齿装置五个部分,换产时只需根据零件齿部参数和轴向理论对齿距离更换端面支撑及对齿装置即可,大大降低了换产难度,缩短了换产时间,降低了劳动强度;

3.1.2 考虑到自动线批量加工时不能人工干预,必须确保零件的加工质量,因此保证夹具定位准确,对齿规有效接触尤为重要,在设计时增加了端面气检、对齿气检,防止端面和齿部未有效定位就开始加工,造成零件报废;另外为防止机械手放置零件后在离开时带动零件转动,造成镗孔位置错误,在底部增加了防错装置;因机械手放置零件时采用直上直下的方式,在左端端面支撑处开槽且保证始终朝上,避免机械手难以装卸零件。

验证效果:夹具现已与车间自动化生产线对接,实现了S12、S16、C6、C9多种中间轴零件镗孔工序的批量加工,实现了快速换产,并大大降低了工人的劳动强度。

3.2 加工方案改进及验证

3.2.1 改进前

中间轴与齿轮压装后,使用标准长度镗杆

(长度110mm)和CBN刀片加工(如图一):

加工方案:采用三个工步,粗镗、精镗和倒角。粗镗、精镗使用刀具为京瓷CBN刀片TPGBO90202S01035SET,倒角刀为国产硬质合金倒角刀,总加工时间为5′18″(图二):

存在问题:

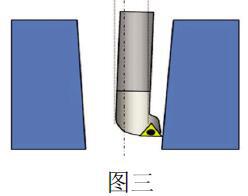

1、使用标准长度镗杆加工出现加工后孔径有锥度、振纹、粗糙度大、尺寸稳定性差(图三);

2、粗镗刀片寿命由15-20件/每片,精镗刀片寿命25件/片,且粗镗刀具磨损快,易崩刃,寿命过低,难以在自动线上正常加工。

3.2.2 第一次改进

工步调整:热前加工倒角工序时考虑热后镗孔余量,热后不再加工倒角,由三工步改为两工步粗镗、精镗,刀具型号不变:

验证效果:单件加工的总时间为3′20″,粗镗刀片寿命提高到120件/片左右,精镗刀片寿命同时有所提高,提高至40-50件/片。

3.2.3 第二次改进

委托非标刀杆:在保证刀具不干涉的情况下,将刀杆长度由110mm减小70mm,增加刀具的刚性,防止颤刀,提高内孔的粗糙度,保证尺寸稳定;

刀具选型:因刀具圆角大小会影响孔的光洁度,将粗镗刀片的刀尖圆角由R0.2改为R0.4,刃口倒角长度由0.08mm增加至0.12mm,并增加圆弧,CBN材料刃性加大一号,精镗刀片不变,并将切削参数进行改进。

验证效果:刀具槽型、结构和材料改进后,单件加工的总时间由3′20″提高至2′45″,将机床空走行程倍率由50%调整至80%后,单件总加工时间为2′30″,此方案目前已批量使用

四、结论

本文针对S中间轴零件热后加工的特殊性,对镗孔刀片的选型、切削参数进行研究及分析,经过多次改进,提高了刀具寿命,降低了零件废品率,保证了产品质量的稳定性。同时对多种零件的快换夹具方案进行策划,解决了批量生产中难以匹配自动化生产线的问题。为S中间轴的热后加工节省了成本,缩短了加工时间,大大降低了劳动强度。

参考文献:

[1]任敬心,刘洪忠,张应昌,《齿轮工程学》,国防工业出版社,1985。

作者简介:张亚娟(1971.10-),女,陕西宝鸡人,现为陕西法士特齿轮有限责任公司工艺员,工程师。