非开挖HDD在垃圾填埋场渗滤液导流治理中的应用研究

2018-11-21刘伟胜孙平贺张可能张绍和

刘伟胜, 孙平贺,3, 曹 函,3, 张可能, 张绍和

(1.有色金属成矿预测与地质环境监测教育部重点实验室,湖南 长沙 410083; 2.中南大学地球科学与信息物理学院,湖南 长沙 410083; 3.美国亚利桑那州立大学,坦佩 85282)

0 引言

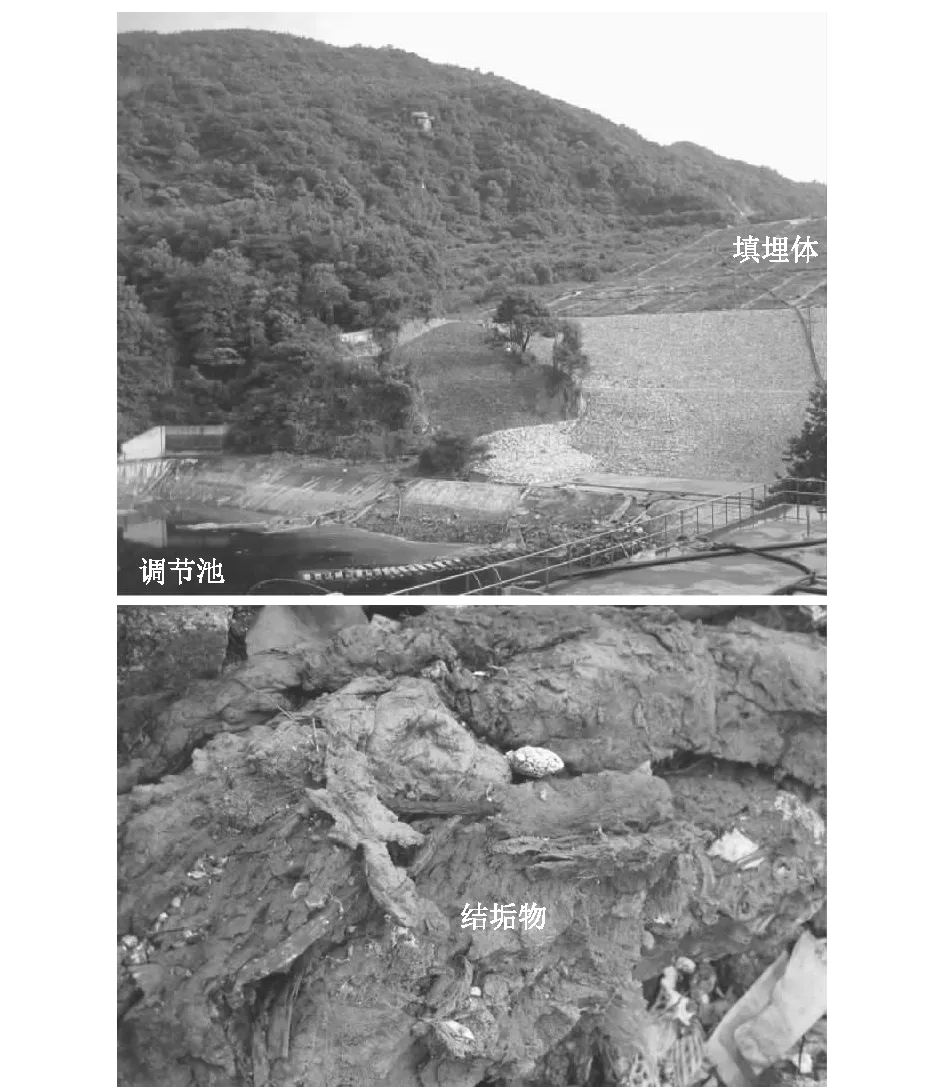

垃圾填埋具有成本低、处置简单、分类要求低、二次污染小等优点,被包括中国在内的世界各国普遍采用。然而,随着时间和环境变化,填埋体内部会产生大量渗滤液,其pH值一般为4~9,COD为2000~60000 mg/L,重金属浓度与市政污水含有的重金属浓度基本相当,且化学需氧量极高,是一种化学成分复杂、高浓度、有毒的有机废水[1-2]。目前常用的物理、化学、生物、土地等方法均需要将渗滤液通过预先埋设的分层管网从填埋体中导流后处理。在实际运行过程中,导流管网常出现结垢现象,垢体在没有及时处置后会逐渐累积,导致管网发生堵塞,影响渗滤液正常导流排放,如图1所示。

图1 国内某垃圾填埋体及结垢物

导流管网出现堵塞后,一般可采用各种物理、化学、机械方法进行管道清洗,对于清洗无效的管道,可通过非开挖重新布管或修复的方式实现渗滤液的有效排放。非开挖水平定向钻进技术(Horizontal Directional Drilling, HDD)是一种被广泛应用于给排水、电力、通信、油气等领域的新管道敷设和既有管线修复中的技术[3-5]。目前在我国主要应用于市政和油气管道建设中,在垃圾填埋场渗滤液导流治理中未见报道。本文根据HDD技术在英国雷纳姆垃圾填埋场的工程实践,结合技术原理、工程背景、工艺过程、应用效果和改进措施等内容展开论述,有望对国内类似工程的环境治理提供参考。

1 技术原理

HDD技术通过导向钻机、孔内导向钻头和地表监测设备实现设计轨迹的钻进成孔,然后利用扩孔钻头实现分级扩孔至设计直径,最后实施管道回拉敷设。导向阶段主要利用导向钻机在入口处开始导向钻进,通过监测和控制手段使钻孔按设计轨迹钻进,并从另一端钻出地表,完成导向孔的施工(如图2所示)。导向钻进法钻孔轨迹监测一般采用地面步行式导航仪,信号采用无线方式进行传递。扩孔方法主要包括回拉回转扩孔、正向回转扩孔和反拉切割扩孔3种基本工艺方法,常用的扩孔方法是回拉回转扩孔法(如图3所示)。一般根据管道的材质、直径、铺管长度以及扩孔状况和设备情况可以采用不同的铺管方法,如回拉法、顶入法和拉顶结合法3种[6]。

图2 导向钻进成孔原理

图3 回拉扩孔过程

2 工程背景

雷纳姆垃圾填埋场位于英格兰埃塞克斯泰晤士河北岸,面积约为150公顷(1公顷=104m2,下同)的垃圾填埋场大部分直接建立在河岸边的沼泽地上(如图4所示)。该垃圾填埋场建于19世纪中期,20世纪40年代至70年代初期,大量现在被归类为有害固体和液体的工业废弃物同生活垃圾共同进行填埋处理。而近40年来,随着环保标准的提高与实施,该填埋场主要处理城市生活固体废弃物和无害工业废弃物。雷纳姆垃圾填埋场的底部为冲积粘土层、淤泥质土层和砂砾层,其中粘土层平均厚度达到10 m,为填埋场提供了良好的天然垫层,具有较高的隔水性能[7-8]。该填埋场渗滤液主要通过竖井进行抽采(如图5所示),以达到管理部门对渗滤液在堆体内高度的控制要求[9]。但随着运行时间的延长,堆体的渗透率变小,使竖井的抽排能力受到限制,因此,需要考虑其它技术方法进行抽排,布设水平钻孔便是方案之一。

图4 工程位置图

图5 竖井结构示意图

现场勘察资料表明,填埋场堆体的25%~75%由粘土、粉状物质和大颗粒废弃物的分解残余组成,且废弃物填埋的年代越久远,可确定的材料比例就越低。通过对现场开展15 m深的槽探,确定场地具有大量水平层理、低渗透性的覆盖层,覆盖层可有效降低垂直方向的渗透率,但对水平方向的渗透率影响不大。废弃物的含水量变化很大,同深度的关联性不大。一般而言,如果压力随深度增加并且废弃物基本饱和,则废弃物孔隙度和含水量可能随着深度而降低。然而,毛细、蒸发的综合影响可以改变这一趋势。理论上渗滤液的不饱和区和饱和区之间没有明确的界限,但勘察结果显示,相对干燥的废弃物位于底层,而相对湿润的废弃物则位于堆体的上部。堆体密度ρ的变化很大(0.42~1.52 t/m3),主要是由于废弃物自身的非均匀性造成的。对密度ρ与深度z进行了拟合,拟合结果显示,二者的相关度较低,相关性系数仅为0.33。由于堆体内的人工设施较为清晰,且废弃物中无较大体积障碍物,因此采用HDD技术作为水平成孔方式具有可行性。

3 工艺过程

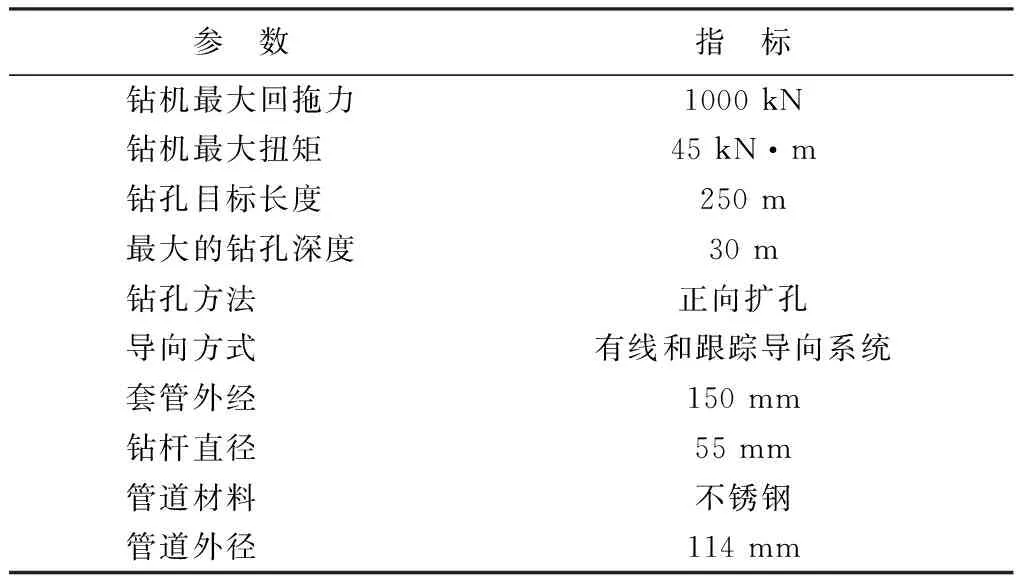

3.1 试验孔施工

为了保证水平钻孔的顺利实施,技术人员首先在10 m的位置施工了直径为150 mm的水平试验孔,相关设备和工艺参数如表1所示。施工中,首先从深度为10.3 m位置开孔,并以26°的倾角向下钻进4 m,然后以较小的弧度向上偏移2.5 m后转向水平,水平部分的长度应为40 m,全程采用地表导向仪进行跟踪定位。导向孔施工至50 m处遇到了坚硬障碍物,为了避开障碍,调整钻头角度使其向上偏转,此后在80~90 m之间再次遇到了障碍物,钻头成功绕开后正常钻进。导向孔施工耗费4 h后顺利完钻,在轨迹校验中发现,局部位置深度偏差±0.25 m,说明废弃物中的金属物质对导向仪电磁信号的影响较大,考虑在正式施工时采用有线导向的方式。

表1 试验钻孔工艺参数

同时,在导向孔施工中,入土端并未有钻井液反排,说明钻井液在压力作用下已经完全渗入到堆体中,进一步验证了堆体不均质的多孔结构体系。导向钻头在堆体中的切削作用也收到材料的韧性影响,如塑料、织物和金属等,入土端几乎没有钻屑反排,说明钻孔基本是利用钻具的挤压作用形成的[10]。扩孔首先采用Ø150 mm扩孔钻头实施,尽管未遇到较大障碍物,但钻机的回拖力和扭矩值非常高,说明挤压后的钻孔发生了缩径变形,进而增大了钻具同孔壁之间的回拉阻力。Ø250 mm扩孔施工是在第二天进行的,而后开始敷设管道。当回拉管道至25 m左右时,钻机的回拖力便达到极限值120 kN,技术人员只能放弃施工,并从出土端拉出管道,管道外侧出现多处较深的划痕,说明堆体内的废弃物对管道的阻力远远超过钻机的极限拉力。

3.2 水平孔的正式施工

根据现场的钻遇地层特点和试验钻孔施工情况,技术人员拟采用正向扩孔工艺,从而减少钻孔缩径的范围,提高扩孔的效率(如图6、图7所示)。导向钻孔施工过程如前所述,不同的是采用有线导向系统替换了无线电磁导向仪,提高轨迹的定位精度。成孔后,将导向钻具置于水平孔内,然后将超径铣头钻具通过导向钻杆推入孔内,并进行正向回转扩孔。由于正式敷设管道的直径仅为114 mm,因此采用边扩孔便推进的方式进行管道敷设,工艺参数如表2所示。由于导向钻杆的引导作用,使超径铣头钻具能够沿着设计轨迹进行钻进,并有效保证了成孔直径,减少了管道的推进阻力。钻进至设计位置后,将导向钻具和超径铣头从钻孔中拉出,完成管道敷设过程。

图6 钻孔轨迹示意图

图7 施工现场

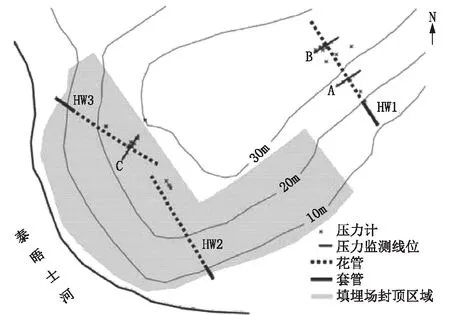

技术人员采用该技术先后完成了3个渗滤液水平排放孔的施工,分别为HW1、HW2和HW3(如图8所示),其中HW1位于填埋区域,HW2和HW3位于封顶区域。钻进过程先后使用了聚合物钻井液和清水作为润滑和排出钻屑的流体介质,铣头安装了碳化钨切削齿作为主要的切削工具,提高了钻进效率。HW1的施工周期为6天,而HW2和HW3的周期仅为3.5天和3天,充分体现了HDD的技术优势。

表2 正式钻进工艺参数

图8 水平排放孔平面布置图

4 对比应用效果

在3个水平排放孔竣工后,技术人员开展了为期500~600天的对比应用分析。对比结果表明,在填埋区域的垂直井群1中共有6口竖井,单井平均抽采渗滤液为1.39 m3/d,此区域的HW1水平排放孔平均排放量为7 m3/d,为竖井抽采量的5倍。在堆体的封顶区域,垂直井群2中共有9口竖井,单井平均抽采渗滤液为0.49 m3/d,此区域的水平排放孔HW2和HW3平均排放量分别为4.84和2.42 m3/d,同样远高于竖井的抽采量,说明水平排放孔能够很好降低堆体内的渗滤液,有效完成导流治理。周围布设的压力监测结果显示,水平排放孔周向50~70 m内均有明显的渗滤液压力降低,最大水头降低幅度为8 m。结合敷设成本数据,不难发现,水平排放孔单位长度的成本为335欧元/m,折合人民币为2700元/m;而竖井的成本为416欧元/m,折合人民币为3300元/m,水平排放孔的成本投入更为经济,这主要得益于HDD能够快速施工的技术优势(参见图9)。

图9 应用效果对比

5 结论与展望

(1)HDD技术具有环境干扰小、施工效率高等优点,可应用于垃圾填埋场渗滤液水平排放孔的施工中,并应根据现场地层条件和工艺参数对施工过程加以优化。

(2)垃圾填埋堆体成分复杂,导向孔施工中的无线电磁信号受干扰程度大,采用有线导向系统替换了无线导向,可极大提高轨迹的定位精度。

(3)正向扩孔和管道敷设技术可避免堆体钻孔缩径形成的“抱钻”现象,降低钻具和管道阻力,提高敷设效果。

(4)相比于传统的渗滤液竖井抽排模式,水平钻孔排放效率更高,成本投入也相对较低,具有极大的推广意义。

(5)由于HDD在垃圾填埋场渗滤液导流应用实例较少,在设计施工中应充分考虑堆体非均质对施工过程的影响,降低施工风险。