永磁涡流联轴器在大功率皮带机的应用

2018-11-21梁红勇

梁红勇

永磁涡流联轴器在大功率皮带机的应用

梁红勇

(晋能集团阳泉燕龛煤炭有限责任公司,山西 阳泉 045000)

选煤厂在生产过程中现场有一台设备发生故障时,原煤皮带必须带负荷紧急停车,停车后不能正常启动,需人工卸煤、调整电机整定值后才可带一定的负荷启动,这严重制约了生产。通过分析发现连接电机和减速机的液力涡流联轴器传动效率低,将液力接触式刚性连接传动改为磁力非接触式柔性传递可提高传动效率,皮带机可带负荷瞬时启车,提高生产效率,降低电耗,同时避免了使用液力涡流联轴器的各种弊端,提升了安全环保工作。

永磁涡流联轴器;液力联轴器;非接触式柔性连接;节能环保

1 实施背景

1.1 实施原因

随着国家环保要求的提高,严禁进口或销售高灰高硫劣质煤炭,而矿井生产原煤质量销售达不到要求,因此,建设选煤厂是现代化矿井的必然之举。由于建厂时各种因素导致原煤加工粒度不符合洗选要求,在生产过程中有一台设备发生故障时,原煤皮带必须带负荷紧急停车,当该皮带满负荷紧急停车后不能正常启动时,需采取人工卸煤、调整电机整定值等措施后可带一定量的负荷启动,恢复生产。严重时液力涡流联轴器易熔塞回烧,出现喷油现象,严重污染作业环境,这就需要更换液力涡流联轴器,但涡流联轴器拆装难度大,影响时间长。这种条件下,处理该皮带需要消耗大量的人力和时间,同时其他设备空载运转势必造成严重的空载磨损和电量浪费,原煤皮带频繁停启和启动困难严重制约生产、浪费资源。通过对皮带机的驱动机构工作原理进行实践研究,实现皮带机带负荷停车瞬时启动。

1.2 问题分析

改造前,皮带机驱动机构由电动机、液力联轴器、制动器、减速器(含逆止器)、驱动滚筒组成。皮带机发出启动信号时,电机启动电流是额定电流的4~7倍,启动瞬间振动和冲击较大,因此需要柔性连接,现使用的皮带机驱动机构柔性连接是液力涡流联轴器。

液力联轴器工作原理:电机启动后电机的轴带动液力联轴器(液力联轴器由泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上)的输入轴旋转时,液体被离心式泵轮甩出,这种高速液体进入涡轮后即推动涡轮旋转,将从泵轮获得的能量传递给输出轴,最后液体返回泵轮,形成周而复始的流动。液力涡流联轴器靠液体与泵轮、涡轮的叶片相互作用产生动量矩的变化来传递扭矩。它的输出扭矩等于输入扭矩减去摩擦力矩,所以它的输出扭矩恒小于输入扭矩。液力涡流联轴器输入轴与输出轴间靠液体联系,工作构件间不存在刚性联接。

液力涡流联轴器的特点:主要用于电动输出轴和减速机输入轴之间的柔性连接和扭矩传递,消除电机启动瞬间对减速机的冲击和振动;皮带机启动后液力涡流联轴器的输出转速低于输入转速,两轴的转速差随载荷的增大而增加,当负荷增大到额定值时,液力涡流联轴器就会起到过载保护,载荷过大而停转时输入轴仍可转动,不会造成电机的损坏,当载荷减小时,输出轴转速增加直到接近于输入轴的转速。液力涡流联轴器的传动效率等于输出轴转速乘以输出扭矩与输入轴转速乘以输入扭矩之比。液力涡流联轴器是在电机转速达到很高时,耦合器才能参与进去,所以冲击电流更高。液力涡流联轴器的效率一般设计在94%左右,实际由于制造、安装、加液、对中等原因,只有90%左右。当负荷过大时启动,液力涡流联轴器的易熔塞就会吹掉,并发生喷油现象,污染工作环境,发生伤人事故。

2 改造思路

通去过分析液力涡流联轴器在皮带机驱动机构中的作用、工作原理和特点后,为了消除液力涡流联轴器的弊端,结合当前磁力技术的应用,形成了用磁力作用连接和传递扭矩的新思路。

3 主要做法

由于磁场具有同名磁极相排斥、异名磁极相吸进的特性,将导磁体和永磁体设计成一个闭合的磁场,通过导磁体转动切割永磁体的磁力线产生磁感力,实现作用力的传递。

为了将电机和减速机连接起来,需要用联轴器进行连接,永磁联轴器利用磁力进行连接和力的传递,导磁体与永磁体之间没有任何接触,只有3~5 mm的空气间隙。导磁体与电机输出轴连接,永磁体与减速机输出轴连接,当皮带机发出启动信号后电机启动,在电机启动初期,负载就在大滑差参与启动,所以启动冲击小,瞬间电机输出轴带动永磁体转动,导磁体以一定的转速切割,切割永磁体的磁力线产生磁感力,在磁感力的作用下减速机转动,带动皮带机的滚筒传动,实现皮带机的转动。

永磁联轴器的特点:主要用于电动输出轴与减速机输入轴之间的非接触连接和扭矩传递,消除电机启动瞬间对减速机的冲击和振动;皮带机启动后永磁联轴器的输出转速基本等于输入转速,两轴的转速根据负荷大小进行自动调整对应到达恒定,传动效率等于输出轴转速乘以输出扭矩与输入轴转速乘以输入扭矩之比。一般情况额定负荷下永磁联轴器的传效率可达98%.

3.1 研发过程(合作加工)

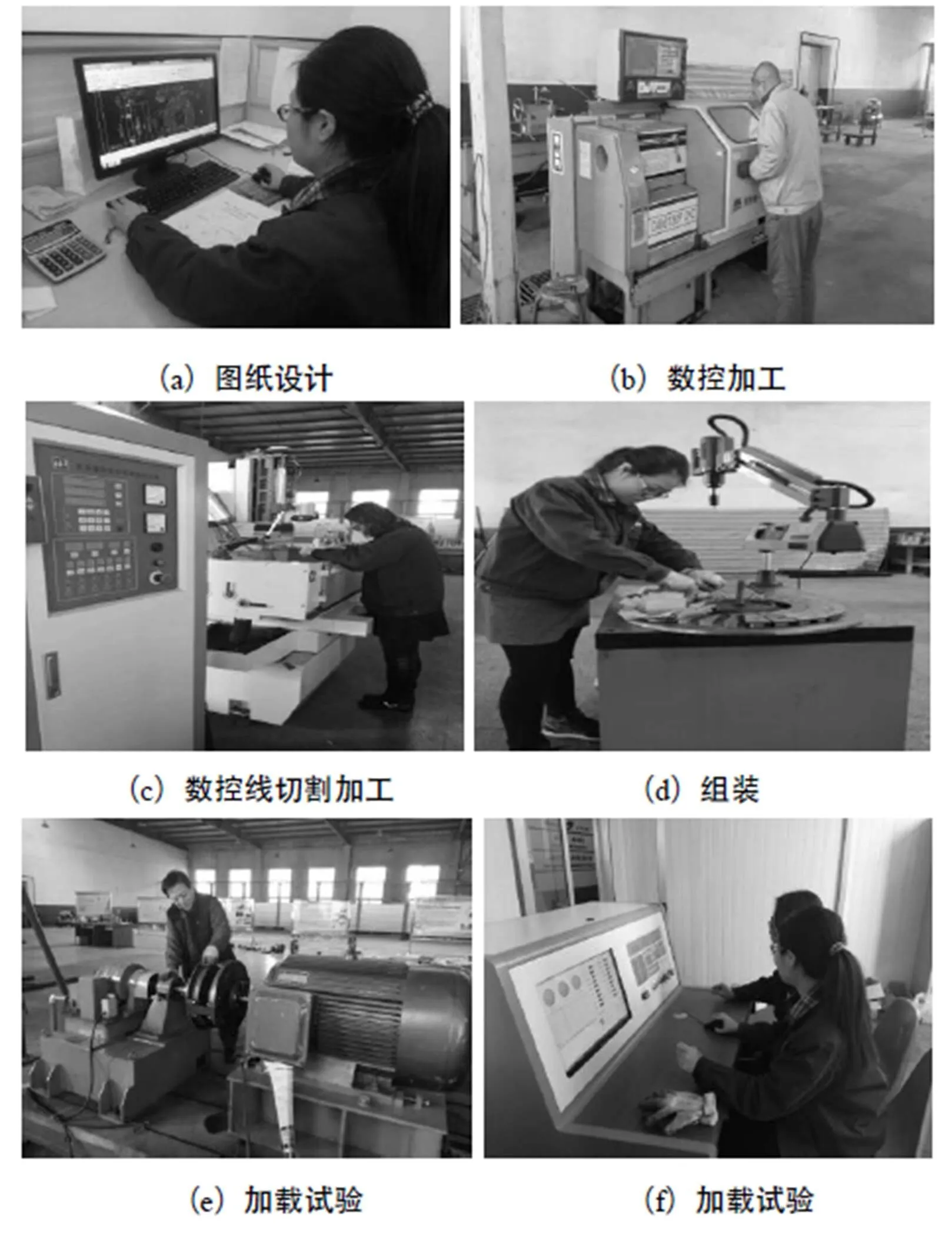

研发过程如图1所示。

图1 研发过程图

3.2 应用情况

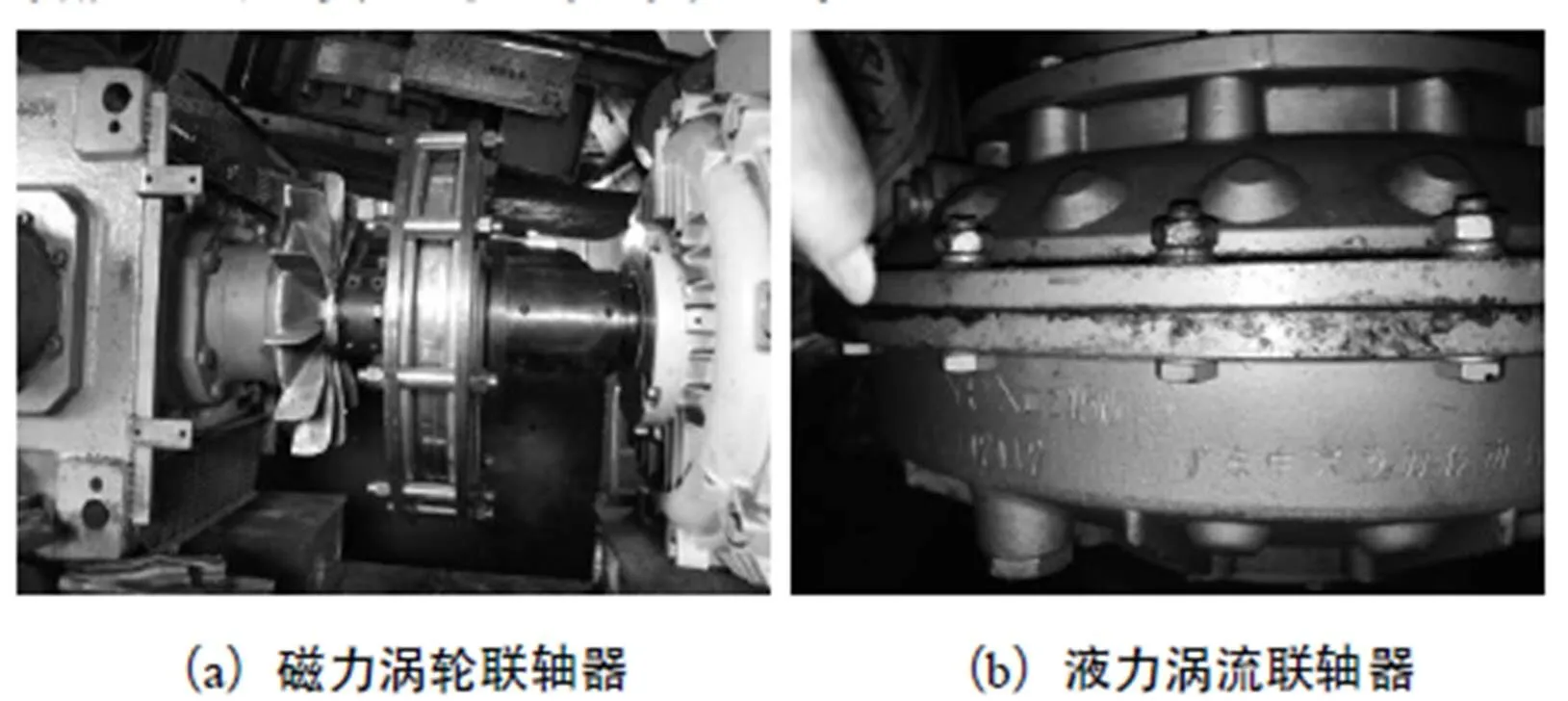

磁力涡轮联轴器和液力涡流联轴器的应用如图2所示。

4 实现效果

将永磁涡流联轴器替换为液力涡流联轴器应用于皮带机后主要取得了如下几个方面的效果。

4.1 直接效益

有效解决皮带机带负荷停机后瞬间启动问题。改造前皮带机(=160 kW,=1 000 mm,=187 m)处理能力是570 t/h,改造后皮带机处理能力提升到850~950 t/h,且皮带机最大瞬时启动负荷可达到1 200 t/h;皮带机带负荷紧急停车后,可瞬间直接启车,避免了液力涡流联轴器传动时因负荷大停车启动时所需采取的人工卸煤,减少了易熔塞保护喷油造成的安全隐患和环境污染。

图2 磁力涡轮联轴器和液力涡流联轴器示意图

4.2 间接效益

4.2.1 检修方面

皮带机传动机构使用磁力涡流联轴器传动时,降低了安装要求,提升了检修时拆装效率。永磁联轴器拆装使用带键开口式联接套与电机轴、减速机轴连接,只需紧固螺丝,不需要拔液力涡流联轴器和把轮,拆装比较方便,安装过程中对间隙的精度要求低,允许较大轴对心偏离与轴线角度偏离±3 mm,大大节省了更换液力涡流联轴器时的拆装时间。

同时,由于皮带机原设计的电机、液力涡流联轴器、制动器、减速机之间设置电气自动抱闸装置,自动抱闸工作效果比较差,起不到抱闸作用,改造为磁力涡流联轴器后拆装自动抱闸装置,消除了自动抱闸装置对该设备的使用影响和检修浪费。

使用磁力涡流联轴器后,对设备运行环境要求不高,25年内不需要任何维护,节约了大量维护成本。

4.2.2 保护方面

磁力涡流联轴器替代液力涡流联轴器后,电机和负荷端设备连接方式发生了技术性连接改变,由液力柔性连接改变为磁力非接触性连接,有效消除了电机与负荷端设备的振动与冲击,延长了电机和负荷端设备的轴承使用寿命(改造前发生过减速机高速轴断轴事故)。

4.2.3 安全方面

有效避免了液力涡流联轴器过载启动导致的喷油引发的伤人事故,同时提高了设备的安全运行系数。

4.3 经济效率

通过实践使用,原煤皮带磁力涡流联轴器替代液力涡流联轴器后,同等负荷下电机的电流降低30 A,按工作电压660 V,每天运行时间20 h,每月生产时间30 d,电费0.76元/度计算,该皮带机每年可节约电费约20.8万元(1.732×660 V×30 A×0.85×20 h×30 d×12个月)。

4.4 社会效益

4.4.1 技术进步

由于电机与负荷端的连接必须由联轴器进行连接,连接分刚性连接和柔性连接,刚性连接主要应用于电机与负荷端,要保持同步的转速,刚性连接对设备的冲击较大,对电机与负责设备之间连接的间隙和中高要求高,调整不好间隙和中高时就会发生联轴器磨损、升温,温度传递导致电机和负荷设备轴承升温、油脂变质、电机和负荷设备损坏。柔性连接优于刚性连接,但是柔性连接时传递的介质不同,连接方式和效果明显不同,液力联轴器传递介质时液力传动油,液力联轴器连接时需要由泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上,安装时对电机和负荷端设备的中高要求高,拆装不方便,过载时出现喷油现象,存在严重污染环境和高温伤人事故。通过本次技术创新,柔性连接的传递介质是磁场,将导磁体和永磁体设计成一个闭合的磁场,通过电机转动带动导磁体转动切割永磁体的磁力线产生磁感力,实现作用力的传递。磁力传递看不见摸不着零污染,传动效率极高。

通过以上分析,电机和负荷设备的连接,柔性连接优于刚性连接,柔性连接中传动介质磁场优于液体,因此电机与负荷设备的连接使用磁力连接传动是一次技术性重大突破。永磁涡流联轴器是液力涡流联轴器的替代品。

4.4.2 节能减排

电机启动后带动永磁涡流联轴器导磁体转动,导磁体具备一定的转速后就会切割永磁体产生的磁感线产生磁力,在闭合的磁场内连续做切割磁感线运动,连续传递磁力、带动负荷设备传动。当负荷设备负荷减小或增加时,需要的磁力减小或增加,通过磁力作用导磁体就会根据磁力的大小调整电机转速,这样就实现了电机转速根据负荷大小进行对应性调整,避免了“大马拉小车”时的电量浪费,因此起到了节电效果。永磁涡流联轴器替代液力涡流联轴器后,有效避免了液力涡流联轴器存在的各种弊端,传动介质由液体变为磁场,不需要使用油脂,节约了油脂能源消耗,不存在喷油导致的油污污染环境的现象。

[1]郝凤印.选煤手册——工艺与设备[M].北京:煤炭工业出版社,1993.

[2]赵克中.磁力驱动技术与设备[M].北京:化学工业出版社,2004.

2095-6835(2018)21-0003-03

TD528.1

A

10.15913/j.cnki.kjycx.2018.21.003

梁红勇(1987—),男,山西五台人,毕业于山西煤炭职业技术学院煤炭深加工与利用专业,研究方向为选煤技术,现从事选煤厂生产技术管理工作。

〔编辑:严丽琴〕