锶铁氧体预烧料不同研磨介质的球磨试验

2018-11-20李劲松

马 宝 李劲松 陈 军 杨 冲

(中钢集团安徽天源科技股份有限公司)

永磁铁氧体是一种普遍使用的磁性功能材料,被广泛用于磁选设备、汽车电机、家用电器、变频电机、计量仪表等行业中。目前,国产永磁铁氧体主要采用湿法球磨工艺制备预烧料料浆[1]。球磨工艺使用的研磨介质主要有两种:一是含铬量高的铸造合金球;二是轴承钢球,两种钢球各有利弊。为改善球磨效果,引入新型研磨介质氧化铝陶瓷球,并与传统球磨介质进行对比,比较球磨后料浆粒度和磁性能差异。

1 氧化铝陶瓷球

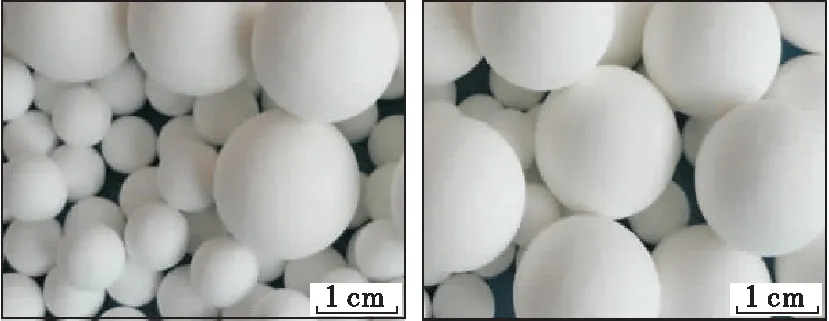

氧化铝陶瓷球(图1)由于其氧化铝含量较高而又被称为高铝球[2]。氧化铝陶瓷球为白色球状,因具有高强度、高硬度、高耐磨性、密度大、耐高温、耐腐蚀、无污染等优异特性而被广泛应用于不同类型的陶瓷、瓷釉、玻璃等厚硬材料精加工和深加工,是球磨机、罐形磨机、振动磨机等细粉碎设备常用的研磨体[3],粉碎研磨效率和耐磨损程度要明显优于普通球石或天然鹅卵石[4-5]。

2 试验方法

2.1 试验材料

氧化铝陶瓷球:直径5 mm,密度3.75 g/cm3,氧化铝含量92%以上,铁含量低,磨耗仅万分之一,莫氏硬度9,吸水率不大于0.01。

铸造合金钢球、轴承钢球、5系列原料,CaCO3,SrCO3,H3BO3,SiO2,Al2O3。

图1 氧化铝陶瓷球

2.2 试验仪器

自制小型球磨机,YND05-125磁性材料湿压成型油压机,马弗炉,Fritsch-nano tec2干湿法激光粒度分析仪,S-4800型扫描式电子显微镜,ATM-4型磁性能测试仪。

2.3 试验步骤

将国内某永磁锶铁氧体预烧料厂家生产的5系列一次预烧料500 g,CaCO3、SrCO3、H3BO3、SiO2、Al2O3分别按1%、0.2%、0.2%、0.2%、0.2%质量比各称取3份,其中CaCO3作为溶剂,可以提高铁氧体密度,增加剩磁(Br);SrCO3可以改善晶粒结构,提高剩磁(Br);H3BO3可以调节料浆pH值,控制晶粒生长,提高内禀矫顽力(HCJ),但剩磁(Br)会略微下降,SiO2和Al2O3均可以提高内禀矫顽力(HCJ),降低剩磁(Br)和磁能积((BH)max)。混合均匀后投入自制球磨机3个球磨罐中(编号1#、2#、3#),分别加入1.5 kg的水,再依次称取5 kg氧化铝陶瓷球、7.5 kg铸造合金钢球、7.5 kg轴承钢球加入1#~3#球磨罐中,研磨后,清理出料浆,即得到不同球磨介质的球磨料浆,依次编号。控制研磨时间分别为12,14,16 h,重复上述试验共制得料浆样品9份。各组料浆样品进行粒度分布检测和SEM分析,并用YND05-125磁性材料湿压成型油压机压制成样块,经马弗炉烧结后用ATM-4型磁性能测试仪进行磁性能检测。

3 试验结果与讨论

3.1 介质填充率

固定研磨介质填充率为75%,自制的小球磨机通常使用7.5 kg钢球,改用氧化铝陶瓷球后,由于氧化铝陶瓷球的密度小于钢球,保持填充率不变,只需使用5 kg。

3.2 料浆平均粒度

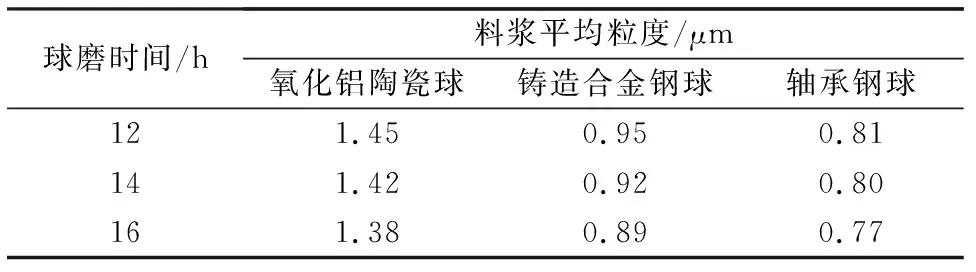

按2.3试验步骤,检测不同研磨介质和研磨时间下球磨料浆粒度,结果见表1。

表1 不同研磨介质和研磨时间的料浆粒度

由表1可知,随着球磨时间的延长,5系列预烧料被研磨的越彻底,料浆平均粒度越来越小;在相同的研磨时间下,以铸造合金钢球和轴承钢球作为研磨介质,料浆平均粒度较小;以氧化铝陶瓷球为研磨介质,料浆平均粒度明显较粗。原因是球磨机主要靠研磨介质对物料产生的冲击、冲压作用将物料粉碎,使用氧化铝陶瓷球后,尽管研磨介质填充率不变,但氧化铝陶瓷球密度小于钢球,在球磨机内对物料的冲击和冲压作用小,导致球磨料浆平均粒度较粗。

3.3 料浆粒度分布

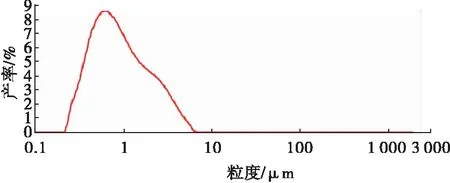

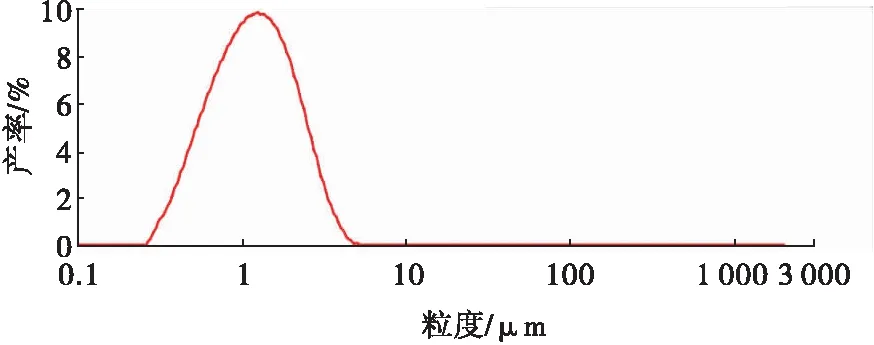

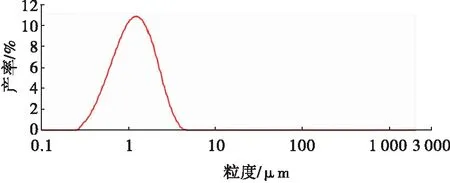

以研磨时间12 h的不同研磨介质的球磨料浆样品为例,使用干湿法激光粒度分析仪进行粒度分布测试,分析结果分别见图2~图4。

图2 氧化铝陶瓷球为研磨介质时料浆粒度分布

图3 铸造合金球为研磨介质时料浆粒度分布

由图2、图3、图4可知,氧化铝陶瓷球作为研磨介质时,球磨料浆粒度分布范围较广,虽然粒度集中在-1 μm粒级,但1~4 μm粒级产率较高,导致料浆平均粒度较大;铸造合金钢球和轴承钢球作为研磨介质时,料浆粒度分布则较为集中。

图4 轴承钢球为研磨介质时料浆粒度分布

3.4 扫描电镜分析

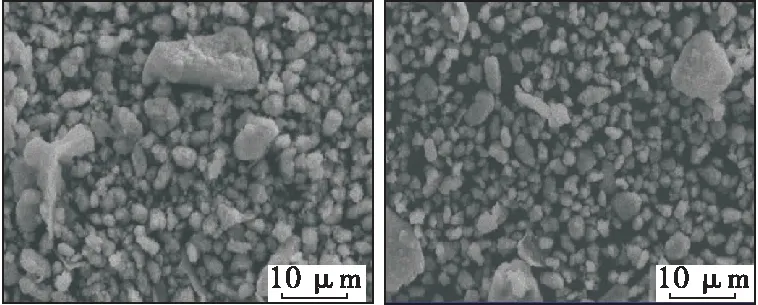

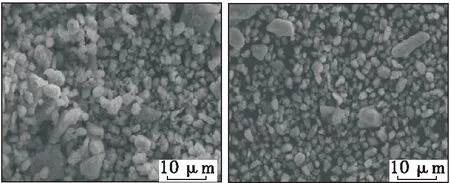

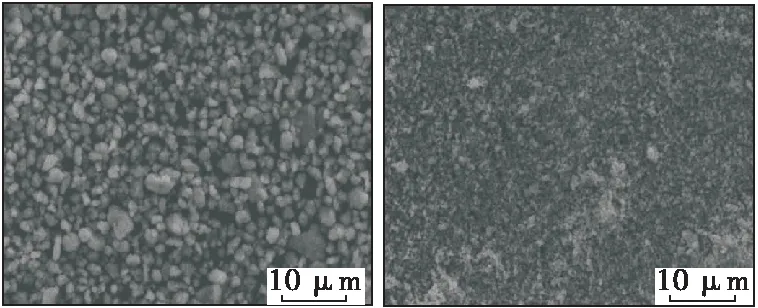

以选取生产中最常用的研磨时间12 h不同研磨介质的球磨料浆样品为例,使用扫描式电子显微镜进行粒度形状分析,结果见图5~图7。

图5 氧化铝陶瓷球为研磨介质时料浆SEM分析结果

图6 铸造合金钢球为研磨介质时料浆SEM分析结果

图7 轴承钢球为研磨介质时料浆SEM分析结果

从图5~7可知,氧化铝陶瓷球作为研磨介质时的球磨料浆颗粒较大,且颗粒粒度大小不一,大颗粒较多,粒度均匀性较差;铸造合金钢球作为研磨介质时,球磨料浆粒度有所降低,偶见粒径较大颗粒,粒度均匀性明显提高;轴承钢球作为研磨介质时,球磨料浆颗粒粒径最小,几乎未见较大颗粒,粒度均匀性最高。说明在相同条件下,轴承钢球研磨效果最好,铸造合金钢球次之,氧化铝陶瓷球最差。

3.5 磁性能分析

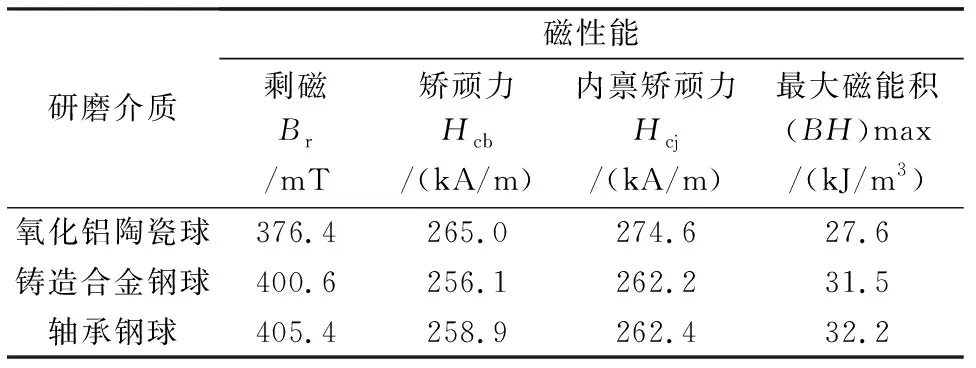

选取研磨时间12 h的不同研磨介质的球磨料浆样品,用ATM-4型磁性能测试仪测试磁性能,结果见表2。

由表2可知,氧化铝陶瓷球为研磨介质时的球磨料浆剩磁最低,磁性能最差,轴承钢球为研磨介质时的球磨料浆剩磁最高,磁性能最好。总体上,磁性能与料浆颗粒粒度保持一致,即料浆粒度越小、磁性能越高。说明粒度越细,料浆在磁场力的作用下,颗粒转向更容易,磁畴排列更为整齐,取向度更高,料浆磁性能更好。

表2 不同研磨介质的球磨料浆磁性能

4 结 论

(1)采用球磨工艺研磨永磁锶铁氧体预烧料,相比铸造合金钢球和轴承钢球作为研磨介质,氧化铝陶瓷球的球磨料浆颗粒平均粒度较粗,球磨料浆粒度分布范围较广,且大颗粒较多,颗粒粒度均匀性较差。原因在相同的研磨介质填充率下,氧化铝陶瓷球密度较小,在球磨机内对物料的冲击和冲压作用小。

(2)在相同条件下,轴承钢球的研磨最彻底,料浆粒度更细,磁性能更高。

(3)在研磨要求不高时,使用氧化铝陶瓷球可以减轻研磨物料和设备的总体重量,节省能耗,降低研磨介质等成本。