新型可控焦距液体透镜阵列

2018-11-20王奂思

王奂思, 戴 博

(上海理工大学 光电信息与计算机工程学院, 上海 200093)

引 言

透镜和透镜阵列是重要的光学元件,很多学者已经对其进行了大量研究。基于其光学特性,光学透镜在众多领域有广泛应用,包括3D成像[1]、光耦合器[2]和微型手机镜头[3]等。根据材料和要求不同,光学透镜也可以被制作成不同形式的阵列。玻璃是透镜阵列制造中最常用的材料之一。这些类型的镜头具有优异的机械强度和低热膨胀性,使其成为透射光的理想材料。但是,玻璃透镜加工通常使用铣削研磨工艺,而工艺所需设备成本较高,且透镜需要熟练的操作人员对其抛光研磨。此外,对于小尺寸精密透镜的加工,传统铣削工艺也难以完成。

由于聚合物优异的光学性能和低廉的价格,近年来出现了许多制造聚合物透镜阵列的新方法。如灰度光刻,无掩模数字光刻和飞秒激光刻蚀,这些都可以在短时间内制作微透镜阵列。灰度光刻技术早期应用于工程中,它通常需要一个包含结构3D信息的灰色模版。由于工艺的缘故,偏差来自灰阶掩模的多次曝光。与灰阶光刻技术相比,无掩模数字光刻技术具有更简单的生产工艺和高曝光效率,从而降低了成本和生产时间。飞秒激光刻蚀是一种精密光学系统,可以在硅上制作大面积凹面透镜阵列。同时,具有良好光学性能的透镜阵列也可以通过高速飞秒激光扫描方法在PDMS薄片上制作。但是,这些光学设备的巨大成本是其大规模应用的最关键的障碍。

为解决聚合透镜阵列光学设备成本巨大的问题,近年来很多学者在液体透镜阵列领域有诸多探索。液体透镜不仅成本低廉,制作简单,而且可以根据不同需求及时改变焦距。液体透镜出色的调焦能力,使得液体透镜可以被应用在很多普通透镜受限的场所。目前,实现焦距调节有两种主要方式:折射率变化和透镜曲面变化。最重要的方法是使用液滴技术和两步紫外光聚合制备的具有聚合物结构的可调液晶透镜[4]。它的焦距是电控的。随着电压的变化,折射率也相应地改变。在ITO或金属晶圆上制造的液晶透镜是电驱动的。对于第二种方法,使用制造基于弹性体的可调谐液体填充透镜阵列。构成阵列的所有透镜的焦距通过电控微流体网络气动控制,均匀加压每个透镜[5]。随着压力的增加,镜头的形状发生变化,导致焦距变化。通过电流控制透镜焦距的方法,可以实现对焦距的精准控制。但稳定的电流对环境要求较大,环境波动越稳定,电控越稳定。

本文涉及一种可控焦距液体透镜阵列的制作方法,通过控制滴入硅胶基底的硅油液体体积大小,控制阵列微透镜的折射面曲率和透镜焦距。再通过位移平台,控制阵列中微透镜的排布和个数。透镜阵列制作周期短,制作成本低,制作方法简便,抗挤压能力强,焦距可控,阵列规整。

1 原 理

可调焦液晶透镜的制作中需要用到两种材料。一种是PDMS,另一种是硅油。PDMS用于制作透镜基底。硅油用于滴取透镜表面。PDMS的A胶B胶调和比例的不同,会得到不同密度的胶体基底。基底混合材料的差别会直接影响到实验中硅油滴面的结果,从而影响透镜制作,及其焦距的可调性。将硅油缓慢滴入半固化状态的胶体中,由于两种介质并不相容,且密度不同,硅油进入半胶体状的基底后会发生下沉,从而得到液滴形状的透镜表面。保持静置使其固化后,对成品进行必要的切割。剥离基底的硅油,可以得到一个高弹性的透镜。

图1 油滴受力分析Fig.1 Force analysis of droplet

如图1所示为硅油在PDMS中的受力分析。由于硅油的密度大于PDMS的密度,当油滴下落时,会沉到PDMS底部和载容器相接触。当油滴坠入液体时,其重力(G)克服浮力(B)使其下落到容器底部。油滴的重力(G)由滴入油滴的质量决定。油滴的浮力(B)由油滴的体积决定,也就是和油滴的质量以及PDMS的浓度有关。一旦油滴落到容器底部,底部对其的支持力(N),油滴的浮力(B),油滴的重力(G),以及油滴表面张力(T)的垂直分力将达到平衡,即

N+B=G+T⊥

(1)

其中支撑力表面的张力T与油滴表面形状有关。可以有以下公式计算得到

T⊥=∬-γ▽·ndA

(2)

式中:T表示表面张力;dA表示油滴曲面微元。根据式(1)与式(2),油滴表面曲率随其重力、浮力、支持力的变化而变化,即,影响油滴表面曲率大小的因素都与油滴的质量有关。

因此,油滴的质量在实验中是个关键性因素。它不仅会影响透镜面的大小,也会影响透镜面的曲率。

由于不同大小的油滴滴落后,在PDMS中产生的油滴面不同。胶体固化后,所得的透镜也不尽相同。将成品置于显微镜下,透光观察。测算出不同压力值时,透镜表面折射率变化值。从而得到可调控焦距的液体透镜。

2 制作过程

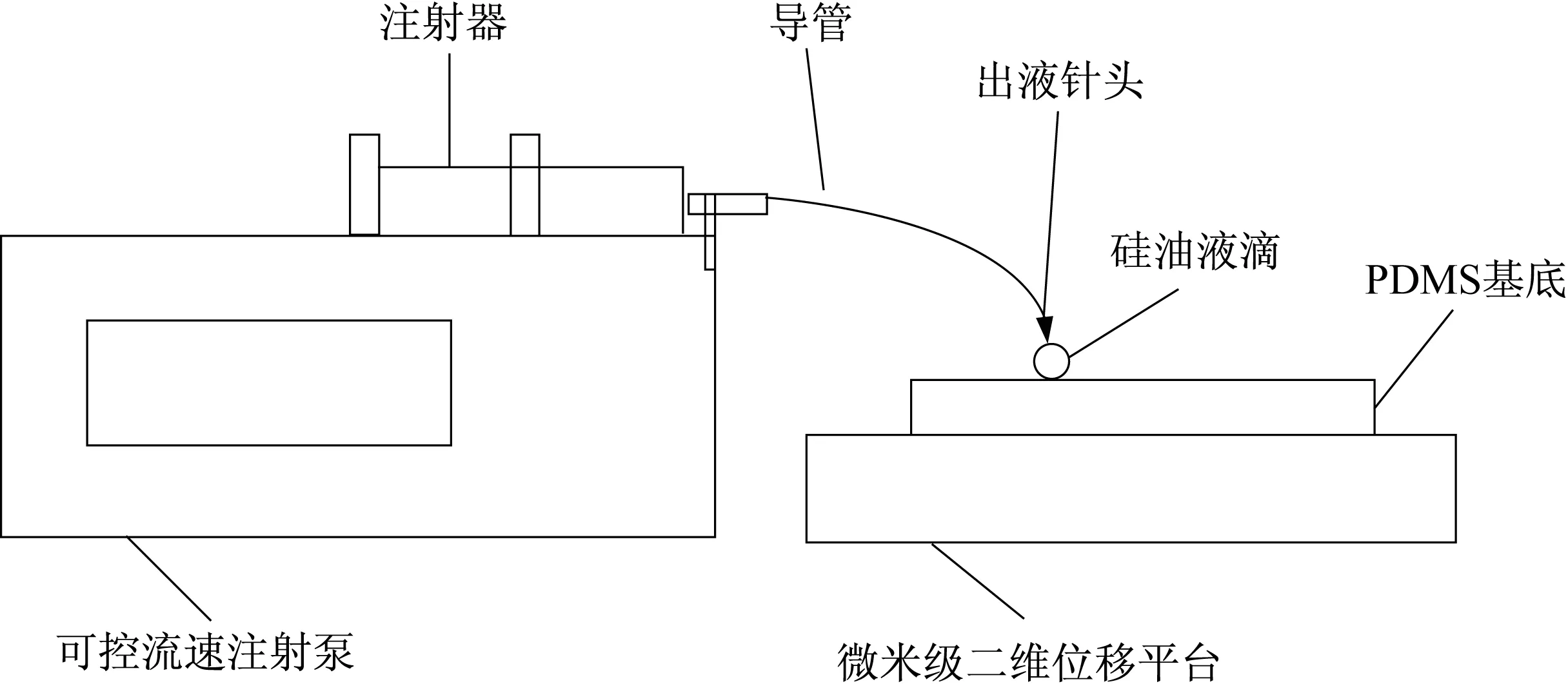

图2为液滴透镜阵列的制造过程。实验前先配置硅胶基底,选用聚二甲基硅氧烷(PDMS)混合液作为基底,硅胶基料与固化剂按照质量比10∶1进行配制,两者按量混合后,充分搅拌5 min,使混合液浓度均匀。由于充分搅拌后的PDMS混合液中含有大量空气气泡,为避免气泡对阵列透镜的影响,需要将PDMS放入真空箱中,反复抽真空,直到混合硅胶基底液中无明显气泡为止,将PDMS拿出,放在水平实验台上。然后,用注射器抽取一定体积的硅油液体,放入真空箱中,抽取硅油液体中的气泡,以免影响实验结果。待抽真空完成后,将注射器固定在可调流速的注射泵上,润湿导管,准备滴液。抽真空后的PDMS基底置于微米级二维水平位移平台上,注射器固定在可调流速的注射泵上,注射器出口通过导管伸至PDMS基底上方,根据所需透镜焦距,选择合适孔径的出液针头连接在导管末端,在设定范围内,所选针头孔径越大,通过针头滴出的单个油滴质量越大,得到的微透镜折射面曲率越大,焦距越长。

注射器出口通过导管伸至PDMS基底上方,导管末端连接出液针头,调整水平位移平台与可控流速的注射泵之间的相对位置,调整注射泵注射速率,使滴液速率与位移平台移动速度相适应,根据设定的阵列个数和方向,调整位移平台,进行滴液,直至滴液完成后,关闭注射泵,静置10 min;将阵列完成后的硅胶基底,平稳放置在恒温加热箱中,设置温度为80 ℃,恒温烘烤2 h,完成制作。

图2 透镜阵列制作过程Fig.2 Fabrication process of the lens array

图3 透镜阵列图Fig.3 The lens array

实验使用两种材料在初始状态下都是液态的。其中一种材料拥有相对较低折射率和密度,并且可以在不影响其他材料的情况下固化成弹性固体。由于高密度材料靠近重力低密度材料的底部,前者材料被内酯紧密封闭,一旦低密度材料固化成弹性体,如果没有外力,则材料的形状是固定的。此外,弹性体可以保护内部材料免受外部干扰或化学品变质。

图3为液体平凸透镜阵列。通过二维位移平台进行油滴滴液,控制位移量,滴出4×4液体阵列透镜。透镜大小可以通过控制注射泵连接的针管出液直径大小控制,出液直径大,滴出的硅油体积也随之增大,油滴半径也增大。由于液滴下落过程中,会通过PDMS对相邻液滴产生推力,使油滴偏移。在进行阵列透镜制作过程中,需要适度放大阵列间距,使透镜阵列形状保持规整。图3所示透镜阵列中,透镜直径为1 mm,相邻透镜间最短距离为2 mm。透镜上表面呈现弯曲形状,而下表面是平坦的。弯曲的上表面拟合成二次曲面,计算阵列组相关光学性能。

3 实验结果和分析

图4显示了硅油滴下沉的整个过程。液滴首先克服表面的表面张力并向下移动。液滴完全浸入PDMS液面以下。液滴完全渗入表面大约需要1 min。液滴在重力的影响下,继续克服PDMS的浮力下沉。随着PDMS粘性阻力增大,液滴逐渐缓慢下沉。液滴沉到底部后,通过平衡重力、浮力、法向力和拉力,需要6 min才能达到稳定。最终形成一个稳定的,上表面为自然曲面的液滴透镜。

图5所示油滴体积大小与透镜直径焦距关系示意。在实验过程中,通过移液枪控制每次滴油的体积大小,观测不同体积油滴透镜的性能。用游标卡尺量出不同体积下油滴透镜的直径大小,再用Lighttools软件计算出不同透镜的焦距大小。由图5看出,随着滴入液体体积增加,透镜直径大小随之增加,同时焦距增加。这表明如果在制造过程中使用大液滴,则可以获得大的孔径。通过控制滴入液滴的体积大小,可以实现对透镜焦距的精准控制。

图4 液滴下落示意Fig.4 Falling droplets at different temperatures

图5 油滴体积和直径焦距关系示意Fig.5 Height and diameter of the lens versus the droplet volume

4 结 论

本文提出了一种焦距可控的平凸透镜阵列,其由PDMS弹性基底和硅油液体填充物制成。透镜阵列制造过程速度快、简单、成本低。透镜的焦距和直径大小与液滴的体积密切相关,且随液滴体积增大,焦距和直径随之增大。透镜阵列同时拥有较好的成像品质。