低压铸造法制备铝基复合材料的研究现状

2018-11-20郑小秋谢世坤易荣喜郭秀艳

郑小秋, 谢世坤, 易荣喜, 郭秀艳

(井冈山大学 机电工程学院,江西 吉安 343009)

自1963年美国国家航天局(NASA)成功制备了钨丝增强铜基复合材料以来,人类开辟了金属基复合材料的新时代。经过近50余年的发展,金属基复合材料已被广泛应用于日常生活的各个领域[1-9]。金属基复合材料是利用人工加工、合成的方法,将不同尺寸、不同形态(纤维,晶须,颗粒,纳米增强体等)的增强体添加或内生到金属基体中制成的新型材料,具有高比强度、高比刚度、尺寸稳定、低膨胀、高导热等优异的性能[10-11]。这种材料具有可根据应用背景需求对材料进行设计的特点,能够满足现代工业生产及日常生活对材料力学性能及功能一体化的要求[1]。铝及铝合金制品因具有高比强度、低密度而获得广泛应用,尤其自19世纪70年代石油危机以来,汽车等交通工具的轻量化成为解决能源危机的重要手段。为进一步使铝合金类材料应用于航空航天、汽车、铁路运输及军工装备等领域,铝基复合材料成为轻合金类材料研究的重点[12]。早期对铝基复合材料的研究主要集中于利用连续纤维作为增强体,而由于连续纤维增强的金属基复合材料必须先制成复合丝或复合片等先驱体,工艺复杂且成本高。自20世纪80年代以来研究的重点逐渐转向以颗粒为代表的颗粒、晶须、短纤维增强的非连续增强铝基复合材料,这就使得利用传统技术和设备进行制备与二次加工的材料各向同性、尺寸稳定性好等优点得以充分发挥[9,13-16]。然而,到目前为止,铝基复合材料仍存在制备工艺复杂、复合材料成本较高的弊端,限制了这种材料的应用。

目前,铝基复合材料制备方法主要分为固态法和液态法两种[10-11]。固态法是铝基体和增强体在整个制备过程中都处于固体状态的工艺,典型的工艺有粉末冶金法、热压法等。固态法生产工艺复杂,产品形状受限制,生产成本高。液态法是铝基体处于熔融状态下与固体增强物复合而制备成金属基复合材料的工艺。液态法可较容易地制得性能良好的复合材料,相对于固态法具有工程消耗小,易于操作,可以实现大规模工业化生产和零件形状不受限制等优点。低压铸造技术是为解决传统重力铸造浇注系统中充型和补缩矛盾而开发并得以广泛应用的反重力铸造工艺[17-21],将传统的液态金属复合材料制备工艺与低压铸造技术相结合,可制备出高质量的铝基复合材料[22]。本文介绍了低压铸造法制备铝基复合材料的发展现状,着重讨论了低压铸造法制备铝基复合材料的充型基本理论及其在实践中的应用。

1 低压铸造法制备铝基复合材料的研究进展

传统搅拌铸造法制备颗粒增强金属基复合材料是应用最广泛的制备工艺,其主要难点在于难以获得高体积分数的增强体。增强体的引入及其体积分数的增加会造成合金液熔体黏度的增大,而使成型困难。因搅拌作用而带入大量的气体进入金属熔体会使随后制得的金属基复合材料内部产生大量的气孔,而且如果增强体颗粒与金属基体之间缺乏良好的润湿性,又会导致增强体颗粒在基体中产生大量团聚的现象。采用高压浸渗法制备金属基复合材料,由于需要采用额外设备制备增强体预制体,使得最终获得的金属基复合材料制件成本高昂;且浸渗过程中通常需要施加150 MPa左右的高压,会使得熔体产生更大的冲击、飞溅和紊流,严重影响铸件的质量[10-14]。为解决上述不足,低压铸造工艺成为一种比较适宜的制备工艺,为此,国内外众多学者开展了大量研究,取得了许多进展。

1.1 国外低压铸造法制备铝基复合材料研究现状

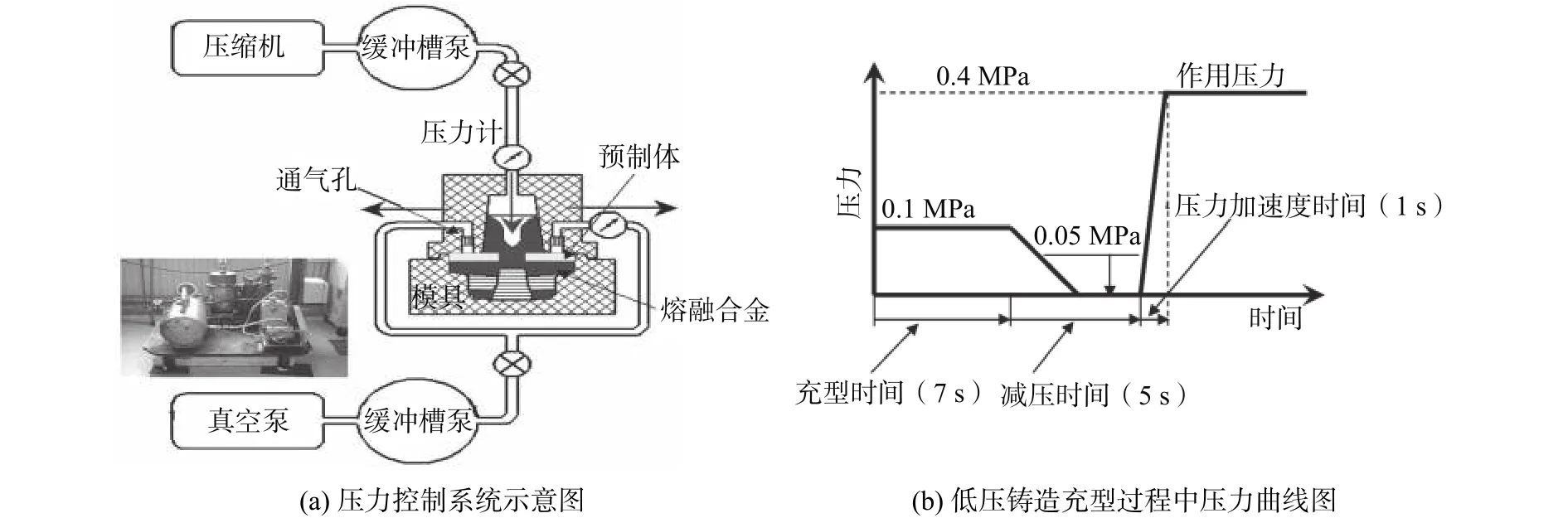

Reilly等[18,23]研究团队一直专注于研究计算机数值模拟技术在低压铸造铝合金制件上的工业应用和开发。Park等[22,24-27]长期开展低压铸造铝基复合材料的研究和应用开发,他们系统地研究了纤维增强铝合金、多孔纤维增强铝合金[28-29]等铝基复合材料的低压铸造工艺,并深入探索了充型基本理论在实践中的应用。例如,FeCrSif/A336复合材料活塞是以FeCrSi金属纤维为增强体制成多孔预制体,以A336铝合金作为基体金属,采用低压铸造的方法将熔融铝合金液渗入多孔预制体中制备成的铝基复合材料。图1(a)为Matsugi等[26]使用的低压铸造设备示意图,图1(b)为低压铸造工艺参数曲线示意图。图2为采用优化工艺参数制备得到的活塞实物照片[25]。

图1 低压铸造设备示意图[26]Fig.1 Schematic drawings of low-pressure casting devices[26]

图2 低压铸造FeCrSif/A336.0铝合金复合材料活塞实物照片[25]Fig.2 FeCrSif/A336.0 aluminum alloy composite piston prepared by low-pressure casting[25]

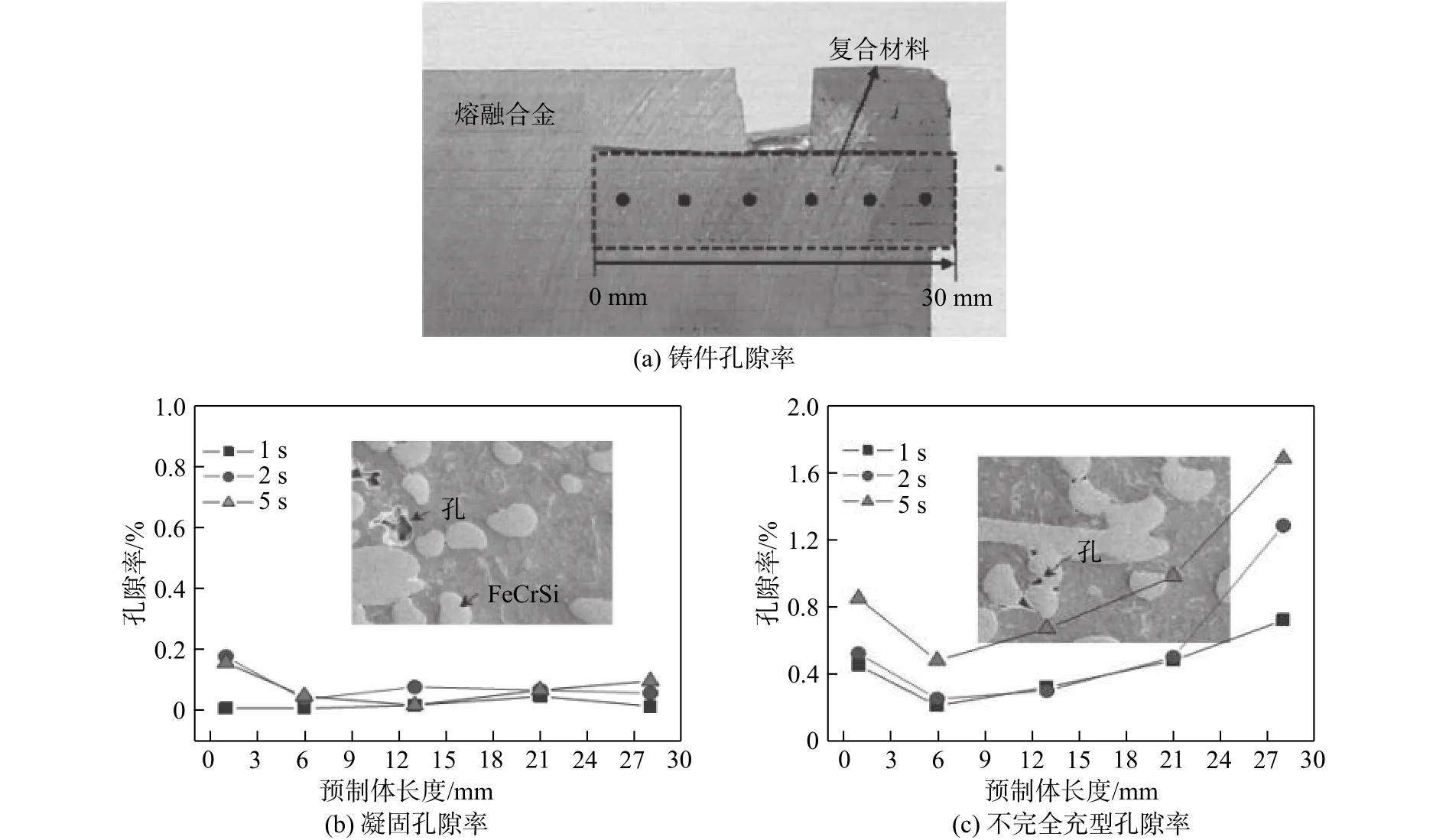

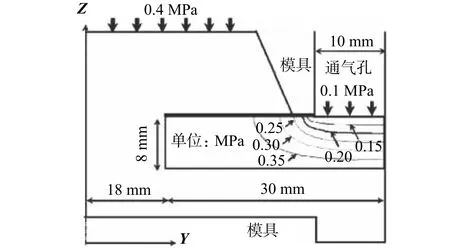

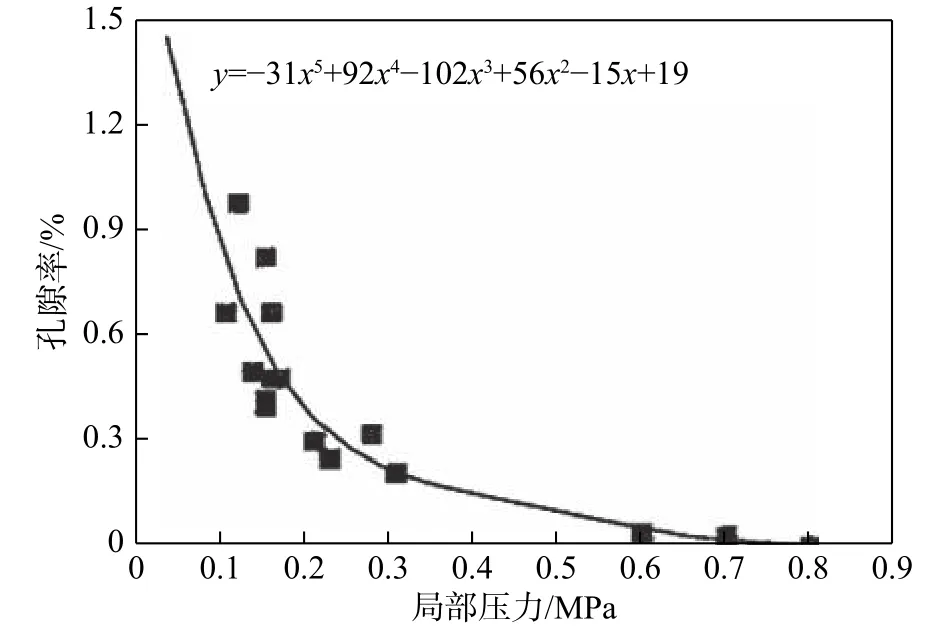

为探寻低压铸造工艺充型基本规律,Choi等[24]研究了充型时的加压时间以及压力大小与复合材料制件内部孔隙率之间的相互关系(如图3所示),确定了最佳低压铸造充型工艺参数,并分析了金属液在多孔预制体中的渗流行为。结果表明,随着压力的增大,加压时间缩短,孔隙率逐渐降低,当压力为0.8 MPa,加压时间为1 s时,复合材料制件内部孔隙率为零;同时也基于达西公式,并利用直接差分法计算了充型过程中纤维预制体中金属液充型压力的分布规律(如图4所示)。图5为预制体内压力分布与预制体内部孔隙率的关系曲线,可以看出,随着充型压力的增大,孔隙率逐渐降低,且在0.8 MPa时孔隙率为零。上述工艺针对低压铸造成型过程中的工艺参数进行了系统优化,然而对纤维预制体的性能特征、预制体在模具型腔内的位置和预制体在成型过程中对最终铸件的性能影响并未考虑。低压铸造充型过程中的气液两相流会对预制体产生非常大的影响,而增强体直接决定复合材料的性能。

图3 充型压力和时间对低压铸件孔隙率的影响[24]Fig.3 Influences of applied pressure and time on porosity of low-pressure castings[24]

1.2 国内低压铸造法制备铝基复合材料基础理论及制备工艺研究现状

夏振海等[30]以A356铝合金作为金属基体,以PANⅠ型碳纤维为增强体,利用低压铸造技术制备了碳纤维增强铝基(Cf/Al)复合材料,通过理论计算及试验,分析了液态金属低压铸造条件下浸渗静力学和动力学过程,并通过试验测定了渗透系数,讨论了Cf/Al浸渗复合过程和Cf/Al复合材料性能。实际制备过程中,液态金属在浸渗多孔形态的纤维预制件时,会受到毛细压力、粘滞阻力、空气阻力、重力和端部阻力作用的影响。忽略空气阻力、重力和端部阻力,金属熔液的充型过程主要受到毛细压力和粘滞阻力作用的影响。研究人员从静力学角度分析,利用Laplace方程可以确定均匀分布纤维预制件中的毛细压力:

图4 预制体中Y-Z横截面上金属熔体在0.4 MPa作用下的压力分布示意图[24]Fig. 4 Schematic diagram for the pressure distribution of molten metal under 0.4MPa in Y-Z cross section of precast[24]

式中:df为纤维直径;Vf为纤维体积分数;σLV为液体表面张力;θ为润湿角。

据式(1)可知,当θ<90°时,金属与纤维润湿,浸渗可自动进行;若θ>90°,毛细压力阻碍浸渗,必须外加压力才能保证金属液的浸渗。而金属液在预制件中以层流模型流动时的粘滞阻力可由达西定律计算:

式中:μ为动力学粘度;u为纤维间平均流速;K为渗透系数。

以Iberall粘性拖拽理论计算单位长度纤维受力,可利用动量守恒定律导出描述金属液充型过程中浸渗动力学过程的微分方程,浸渗过程中渗透系数K可表示为:

式中:F(s)为纤维排列形状函数;F(Vf)为体积分数的函数。

图5 孔隙率与预制体内部压力之间关系[24]Fig. 5 Relationship between porosity and internal pressure of precast body[24]

由式(3)分析可知,渗透系数与复合材料中预制件纤维分布、形态均有关系,渗透系数随纤维体积分数的增大而减小,而纤维直径越大,渗透系数越大。夏振海等[30]进一步通过试验研究发现,金属熔体对纤维预制件的浸渗方式有均匀浸渗和非均匀浸渗两种,两种方式均与纤维分布状态和润湿状况有关。试验结果表明,润湿角θ<90°时,熔体属非均匀浸渗,纤维间隙的浸渗由于粘滞阻力小而超前于纤维束内的浸渗,又因为熔体润湿纤维使得超前浸渗熔液能够有效均匀地横向浸渗纤维束,使金属与纤维束复合良好。当润湿角θ>90°时,熔体对纤维浸渗以非均匀方式进行,由于纤维束内部与纤维束之间浸渗阻力的巨大差异,使得金属液在纤维束之间流动时不但不向纤维束内浸渗,反而从四周挤压纤维束,使纤维束间隙更小或趋于零。此种情况下,纤维束内无法浸渗金属液,导致纤维与金属基体复合质量非常差,束内出现孔洞。但是,若束内纤维通过CVD沉积SiC来固定,则熔体一旦克服毛细阻力就会很快充满纤维束内间隙。试验证明用0.7 MPa的压力就可保证Cf/Al的良好复合。可见,浸润并不是低压力下制备复合材料的必要条件,通过控制纤维分布状态,使纤维成束分布,在不润湿的情况下,也可以在低压力下(0.7 MPa)制备高质量复合材料,用非均匀浸渗技术制备出高强度的Cf/Al复合材料。

曾建民等[31-32]系统地研究了低压铸造技术制备颗粒增强铝基复合材料的充型流体动力学基本原理。根据流体力学和传热学原理,复合材料的流动特性可表示为:

式中:L为流动长度;U为流动速度;R为铸件的模数;h为铸件与铸件之间的传热系数;f为固相体积分数;ρ为材料的密度;为浇铸温度与铸型温度之差;为材料的零流动线温度与铸型温度之差;c为材料的比热;H为材料的凝固潜热。

式(4)表明,对颗粒增强类复合材料流动性的影响因素主要分为两类:一类为过程参数(浇铸温度、铸型温度、充型速度等);另一类为复合材料的热物理性质(比热、密度、凝固潜热),而只有改变过程参数才能有效提高充型能力。由于颗粒增强复合材料熔体具有比基体合金大得多的粘度,在重力条件下浇注,极易产生浇不足的缺陷。而利用压力差作为充型驱动力,能很好地解决这类问题。研究证明,压力差与充型速度可表示为:

式中:ν为充型速度;ρ为复合材料的密度;g为重力加速度;t为时间;α为衰减因子;ω,φ为频率和初相位;Δp(t)为压力差;m为速度修正系数;A为速度振幅。

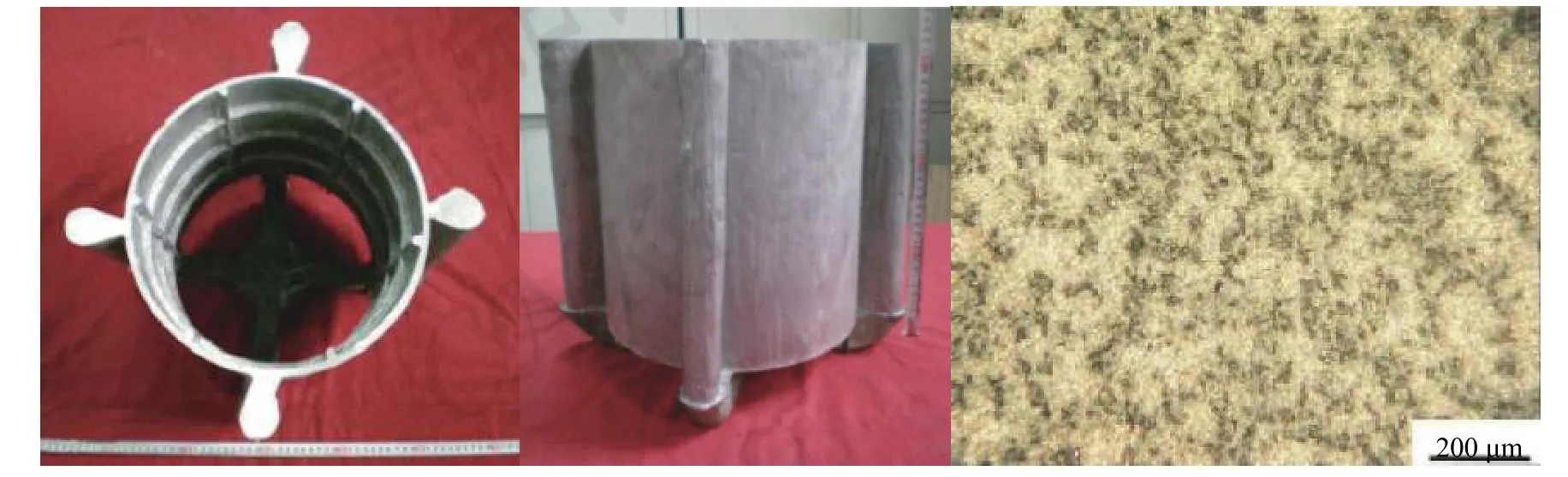

由式(5)可知,压力差变化率是决定充型速度的关键因素,它决定着充型的平均速率和速度振幅。从宏观过程流体动力学的观点来看,基体合金与复合材料的差别在于它们的粘度,在不同的粘度条件下,速度对于压力的响应是不同的。基体合金对于压力变化的响应要比复合材料敏感得多。这主要是由于复合材料熔体具有更大的粘滞阻力。在低压充型时,基体合金与复合材料在流动形态方面有很大差别,复合材料具有更强的顺序充填倾向,因此可用快速充型工艺制备颗粒增强铝基复合材料铸件。基于该充型理论,曾建民等[31]利用低压铸造技术制备了SiC颗粒增强铝合金复合材料,采用浮游搅拌技术制备,SiC粉末粒径为10 μm,加入量为15%(体积分数),基体材料为AlSi7Mg0.3(ZL101)。首先配置好基体合金,快速熔化并压入镁块,进行除气后,将经预热的洁净SiC粉末引入熔体并进行搅拌。制备好的材料分别在重力和低压铸造条件下浇入经预热的金属型腔内,获得具有一定力学性能的试棒。比较两种加工条件下制备的复合材料的力学性能,发现,采用低压铸造技术制备的试棒的抗拉强度提高6.5%,伸长率提高75%,而孔隙率降低60%。

提高流动速度是提高颗粒增强复合材料熔体流动性的唯一途径。低压铸造过程中,熔体充型时的流动速度主要取决于加在金属液面上的气体压力,而气体压力又受到铸件的结构和使用的铸型种类的影响,因此正确合理地设置升液和充型压力,充型速度,结晶压力,保压时间等参数是至关重要的。熊斌[33]基于文献[31]的研究结果,根据复合材料熔体的流动特性公式,利用低压铸造技术成功制备了SiCp/A357复合材料,并成功运用SiC体积分数为15%的SiCp/A357铝基复合材料制备了一个薄壁圆筒件(见图6),铸件表面质量较好,没有浇不足、冷隔等铸造缺陷。

图6 薄壁圆筒成型件及其原料金相组织图[33]Fig.6 Thin-walled casting cylinder and microstructure of the raw material[33]

2 总 结

通过综述低压铸造方法制备铝基复合材料的研究进展可知,该工艺充型阶段流体速度能有效控制,流体充型平稳,可保证得到优质铸件。将其与传统的复合材料制备工艺相结合,能够实现大型复杂构件的近净成型。

根据上述相关研究发现,在科学研究和工程实践中,低压铸造法制备铝基复合材料存在以下主要问题。

(1) 首先,低压铸造技术制备铝基复合材料的相关基础理论还需要进一步深入研究,尤其是含有增强体时的金属熔体流动行为与无增强体的纯金属熔体流动行为有显著不同。

(2) 其次,工艺和设备还需要在实践中不断完善。

(3) 此外,增强体材料的选择范围需要拓展,并对相应的复合材料成分、制备工艺、微观组织和性能进行系统研究。

针对上述存在问题,未来可从以下两个方面进行探索和研究。

(1)需深入研究并建立与实际充型过程相吻合的金属液流模型,并从充型过程中的各项影响因素交互作用机理上系统研究,解决数值模拟结果与实际充型过程不吻合的问题。进一步可拓展至多孔复合材料成型工艺,构建基于多孔铝复合材料的理论模型。

(2) 开发出适宜于低压铸造的增强体-金属基体复合材料体系,并对复合材料的微观组织演化过程及机理进行深入系统地研究。目前,低压铸造工艺制备金属基复合材料集中于传统的纤维及颗粒增强铝基复合材料,应进一步研发出更多金属基复合材料体系,以适应工业应用的需求,结合3D打印技术、半固态技术、喷射技术等工艺拓展低压铸造成型工艺的应用范围。