全中水条件下循环水模拟试验研究及应用

2018-11-19杨其涛

杨其涛

(华电滕州新源热电有限公司,山东 滕州 277500)

0 引言

华电滕州新源热电有限公司(以下简称新源热电)#3,#4机组为2台350 MW供热机组,原循环水水源为马河水库地表水及少量城市中水。循环冷却水系统共有2台双曲线自然通风逆流冷却塔。每台机组设计冬季和夏季的循环水量为25 000 m3/h和41 000 m3/h,凝汽器材质为TP316L不锈钢。循环水系统管道和其他换热器壳体材质为碳钢。循环水处理方式为加硫酸、阻垢剂及杀菌剂。

根据地方政府减少地表水使用、提高中水用量的要求,新源热电需要加大中水回用量。由于电厂循环水冷却水系统在循环水水质条件比较恶劣时容易发生结垢和腐蚀现象,影响机组运行的安全性和经济性[1]。当循环水由水质较好的地表水更换为水质较差的中水时,需进行模拟试验,通过静态阻垢试验及动态模拟试验,确定循环水用缓释阻垢剂在运行中的最佳浓缩倍率和缓释效果,将起到防止凝汽器结垢和腐蚀的重要作用[2],保证机组的安全、稳定运行。

1 试验准备

1.1 阻垢缓蚀剂理化性能分析

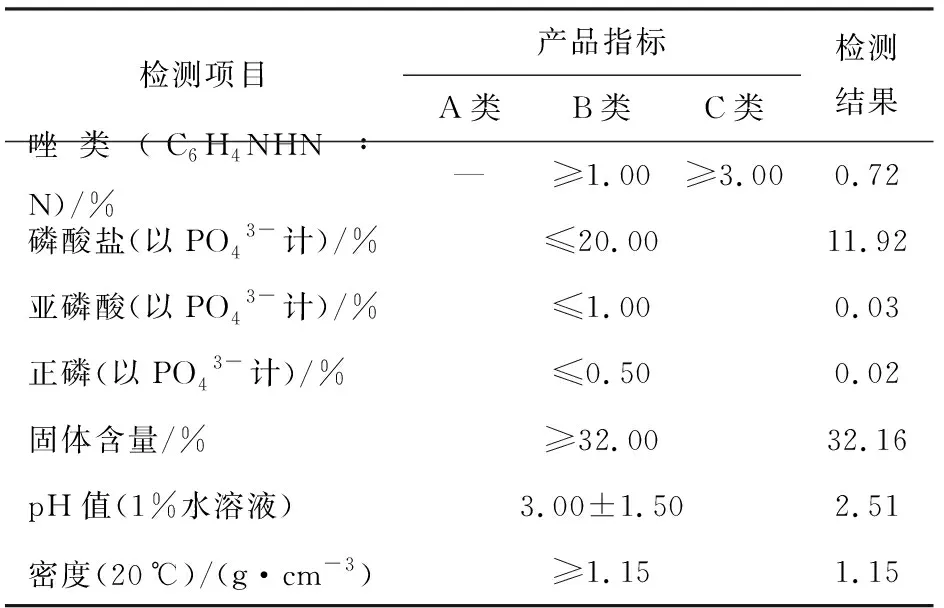

依据DL/T 806—2013《火力发电厂循环冷却水用阻垢缓蚀剂》,对缓释阻垢剂进行理化性能检测,结果见表1。检测结果表明,阻垢缓蚀剂符合标准要求。

1.2 试验水质

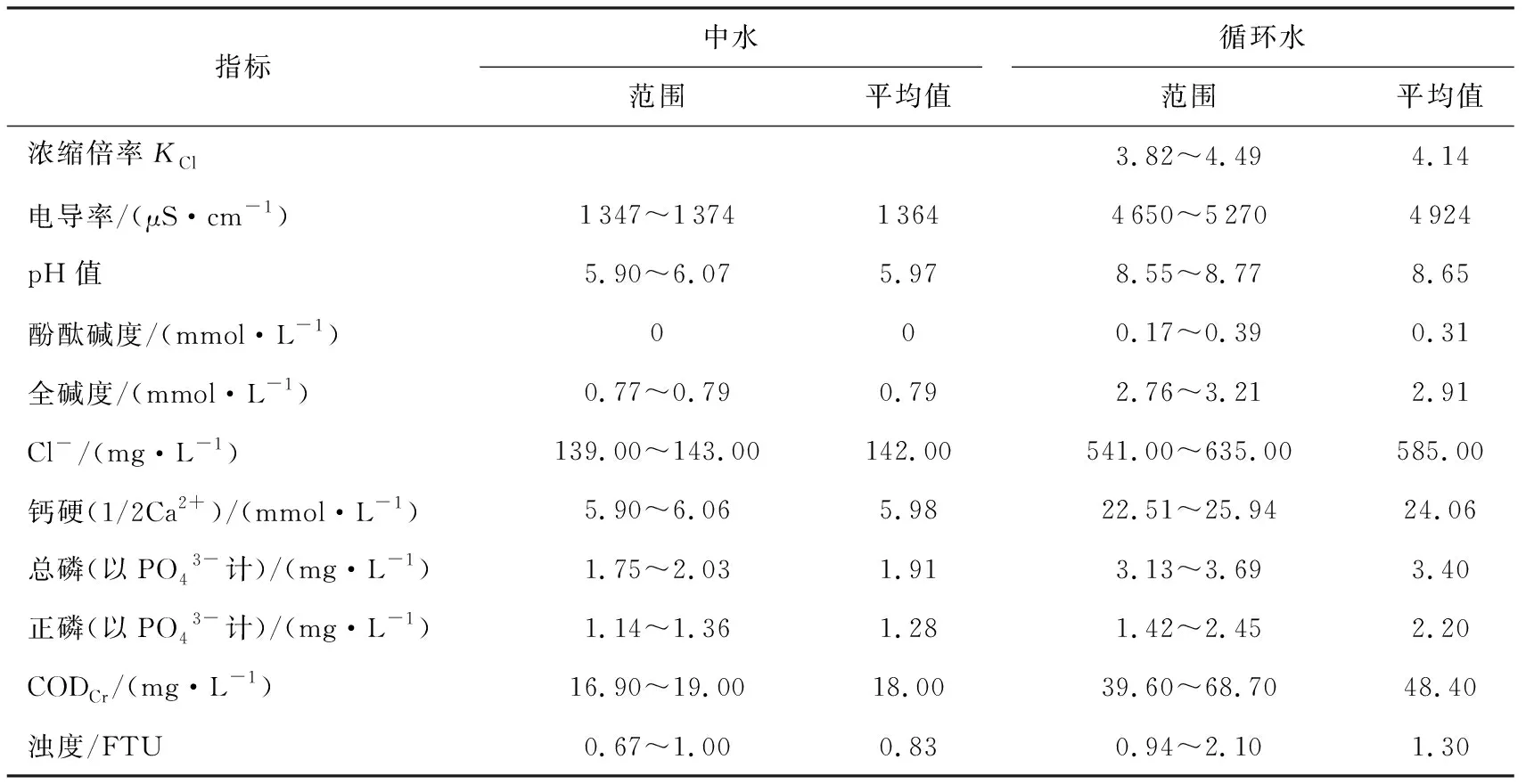

对中水水质全分析,水质全分析结果见表2。

1.3 试验仪器及装置

1.3.1 静态阻垢试验装置

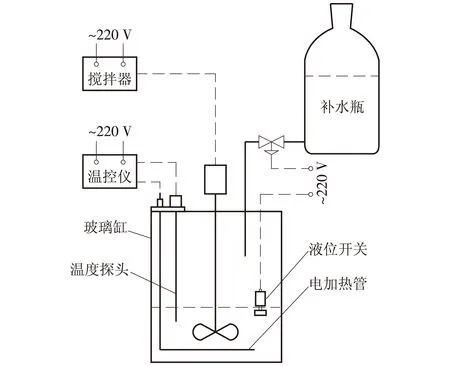

静态试验的目的是采用极限碳酸硬度法初步确定循环水极限浓缩倍率及对应加药量。试验装置如图1所示。

表1 阻垢缓蚀剂理化性能检测结果

表2 补充水水质全分析结果

图2 动态模拟试验台系统

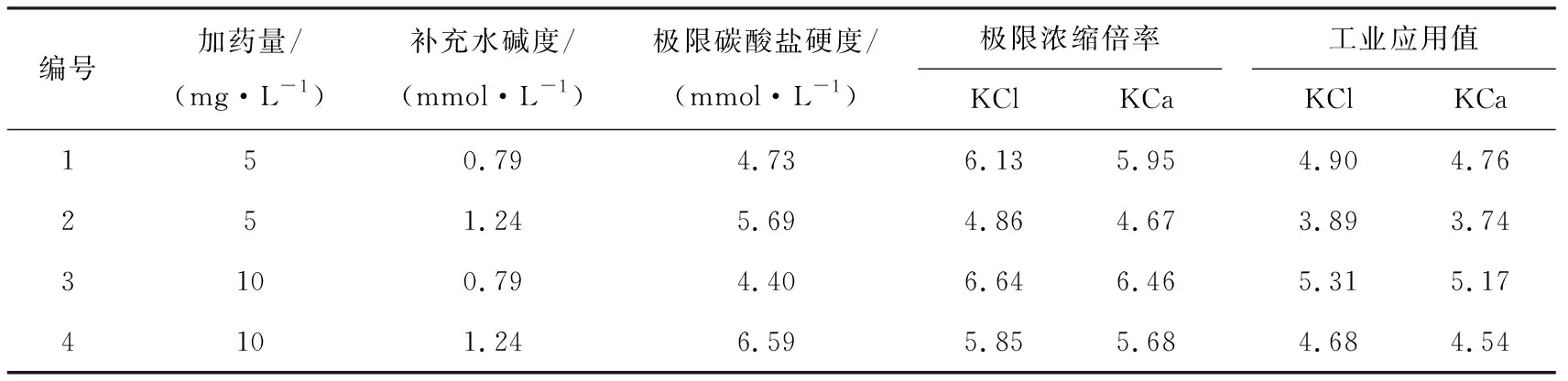

编号加药量/(mg·L-1)补充水碱度/(mmol·L-1)极限碳酸盐硬度/(mmol·L-1)极限浓缩倍率KClKCa 工业应用值KClKCa150.794.736.135.95 4.904.76251.245.694.864.67 3.893.743100.794.406.646.46 5.315.174101.246.595.855.68 4.684.54

注:本试验求得的极限浓缩倍率需乘以系数0.80[2],方可作为工业循环冷却系统的应用数据,后续所有静态阻垢试验结果的现场应用值均应乘以该系数。

图1 极限碳酸盐硬度试验装置

1.3.2 动态模拟试验试验装置

开展循环冷却水动态模拟试验,目的是为验证静态试验结果的可行性,确定在此条件下运行的循环水控制指标。动态模拟试验台系统如图2所示。

2 试验过程及结果

2.1 静态阻垢试验

加酸调节补充水碱度并添加阻垢缓蚀剂,采用极限碳酸盐硬度法进行静态阻垢试验,结果见表3。

试验结果表明,编号为1,2,4的加药方案均能够满足3.8~4.5浓缩倍率的工业应用要求。其中,将补充水碱度调至0.79 mmol/L、加药量5 mg/L的加药方案最经济,故选择此加药方案用于动态试验。

2.2 动态模拟试验

2.2.1 试验期间的水质变化情况

向补充水中加入阻垢缓蚀剂5 mg/L,调节碱度至0.8 mmol/L,连续补水进行动态模拟试验。试验期间,调整排污量使浓缩倍率稳定在3.8~4.5倍。动态试验监测情况见表4,浓缩倍率变化情况如图3所示。

动态试验结束时,测定循环水中硫酸根质量浓度为1 322.0 mg/L,计算循环水中硫酸根+氯离子的总质量浓度为1 909.5 mg/L,满足硫酸根+氯离子不超过2 500 mg/L的要求[3]。

表4 动态模拟试验期间的水质变化情况

图4 换热器管出口内表面

图3 动态试验期间循环水浓缩倍率随时间变化曲线

2.2.2 换热管内黏泥沉积及结垢试验

动态模拟试验中,换热管(316L材质)内表面原始状态和水冲洗后状态如图4所示。

从图4可以看出:换热管内表面无明显结垢性沉积物,系统无结垢倾向。

2.2.3 材质腐蚀性能试验

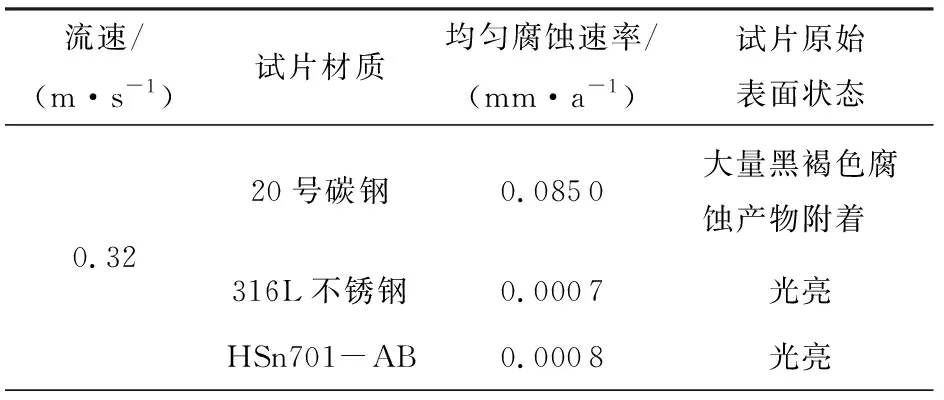

动态模拟试验结束后,对试片附着的腐蚀产物和黏泥进行冲洗,观察试片表面,称重计算均匀腐蚀速率。腐蚀试验的结果见表5。

由表5的试验结果可以看出, 316L不锈钢和HSn701-AB试片腐蚀速率满足要求[3],20号碳钢试片腐蚀速率属于良好级别[4]。

表5 材质腐蚀性能试验结果

续表

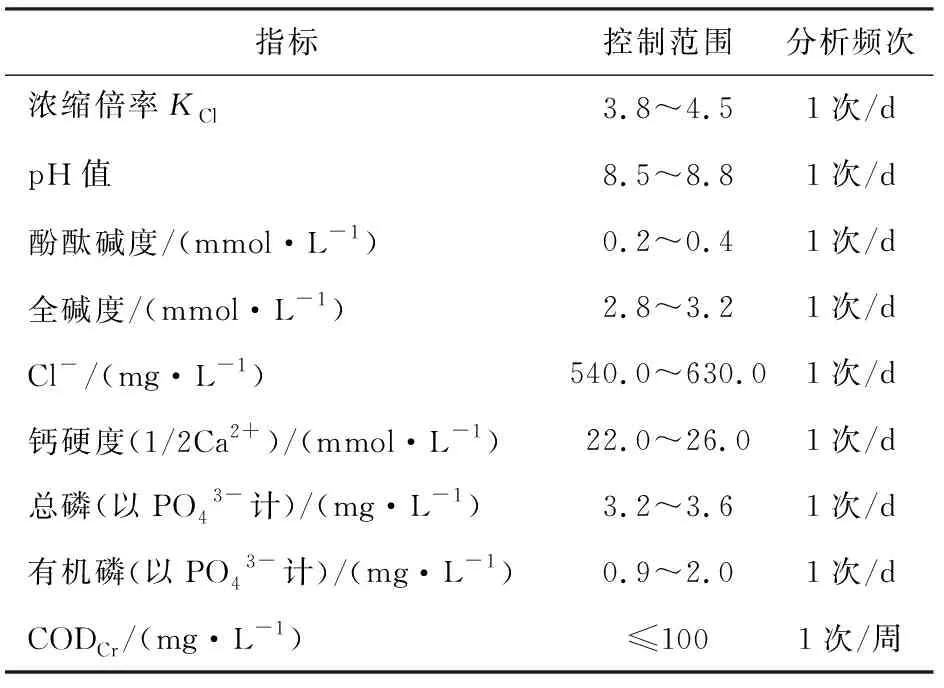

2.3 试验结论及控制指标

试验期间,循环水全碱度控制在2.76~3.21 mmol/L,pH值在8.55~8.77,浊度在2.10 FTU以下,CODCr在68.68 mg/L以下,符合pH值、浊度、CODCr的控制标准[3];循环水无结垢现象,316L不锈钢和HSn701-AB试片的腐蚀速率低于规定要求[4];20号碳钢试片腐蚀速率属于良好级别[4];循环水浓缩倍率控制在3.82~4.49,Cl-质量浓度在541.68~635.47 mg/L之间,满足凝汽器不锈钢管所适应水质的要求[5]。在上述动态模拟试验基础上,确定的循环水控制指标见表6。

表6 循环水水质控制指标

3 现场应用

3.1 实际使用情况

在完成全中水模拟试验后,新源热电逐渐加大中水回用量,从2015年到2017年,2台350 MW机组中水年使用量由100万m3已增加至300万m3以上,中水的使用比例由2015年初的30%已提高至2017年的80%以上。循环水水质实际控制指标见表7。

3.2 现场检查情况

在机组检修及停备用期间,新源热电对循环水系统及凝汽器进行检查,未发现凝汽器结垢问题,也未出现管材腐蚀加剧现象。2017年9月,#3机组凝汽器图片如图5所示。

表7 循环水水质实际控制指标

图5 凝汽器水室外观

为适应中水水质,目前循环冷却水系统部分黄铜材质冷却器已改为316L不锈钢,仅发电机氢冷器材质为镍铜。2017年9月,新源热电化学专业在#3机组凝汽器水室加装碳钢(C20)、镍铜(B20)腐蚀指示片(如图6所示)。可利用机组检修机会检测腐蚀指示片的腐蚀速率,便于定量监督循环水系统中碳钢及镍铜材质的腐蚀情况。

图6 循环水系统加装的腐蚀指示片

4 结束语

通过开展全中水条件下循环水模拟试验,确定了循环水水质控制指标,为加大中水回用量后的水质监督提供依据。

在加大中水回用量后,通过严格控制水质指标,实际生产过程中未出现循环冷却水系统明显结垢、腐蚀问题,保证了机组安全稳定运行。

做好循环水系统的监督与管理,一方面需要在机组运行期间继续安装模拟试验确定的控制标准做好水质监督控制,以及加强胶球清洗系统的投运及维护管理。另一方面也需要在机组停备用和检修期间做好凝汽器及相关系统的清淤、保护工作。