复式植保机车桥组件静动态特性分析及优化设计

2018-11-19周金俊曹冬林柳亚输

王 荣, 周金俊, 曹冬林, 柳亚输

(1.泰州职业技术学院机电技术学院,江苏泰州 225300; 2.南京航空航天大学航空宇航学院,江苏南京 210016; 3.江苏省泰州樱田农机制造有限公司,江苏泰州 225300)

现代农业对植保机械提出了大型化、智能化、精量化、高地隙的技术要求,支撑底盘的车桥桥壳和立柱的强度直接影响高地隙植保机的工作性能。在动载荷条件下,要求桥壳和立柱组件在具有足够的强度和刚度的条件下还应力求减小自身的质量。近年来,农机技术人员在高地隙、智能精量施药施肥等方面做了一定的努力和探索,如杨方飞等对高地隙喷杆喷雾机底盘进行可靠性试验,基于ANSYS有限元软件分析底盘结构的应力分布并确定结构薄弱部位,根据喷雾机工作实际使用情况对典型工况下的损伤加权平均,得到底盘结构的实际使用寿命[1];蒋克庭等用有限元计算分析,找出桥壳在市场上出现盘面开裂现象的原因,并进行了改进设计[2];张立香等依据可靠性干涉原理建立了驱动桥壳强度和刚度可靠性模型,对驱动桥壳的可靠性进行仿真分析,为底盘桥壳精益

设计提供理论指导[3]。经用户使用反馈以及售后维保发现,植保机桥壳和立柱组件在实际使用时较其他车身结构更易发生失效,主要是桥壳和立柱的接头部分发生开裂。目前的研究主要集中在底盘的可靠性理论分析和汽车车桥的强度分析,而对于实际失效部件尚无研究。本研究基于ANSYS Workbench对车桥壳组件进行了优化设计,解决植保机桥壳和立柱组件的强度不足造成的失效,同时为高地隙农用机械设计提供优化设计的方法。

1 确定桥壳组件结构并建立3D模型

考虑植保机正常行驶时前桥受力较复杂,以前桥和立柱的桥壳组件作为研究对象,采用UG软件建模(图1)。

2 桥壳组件的有限元静力学分析

2.1 有限元模型的建立

在仿真模型中,笔者在不影响准确性并保证精度的前提下,忽略了过渡圆弧、加强筋、起连接和安装作用的附件以及小的螺栓孔等的一些几何特征,对原结构进行适当简化[4]。将简化模型导入ANSYS软件,划分成628 884个单元,1 229 971 节点。

2.2 材料特性参数

车桥组件工作环境复杂,承载较大,球墨铸铁铸造性能好,性能接近钢铁,选择球墨铸铁作为车桥组件材料,表1是其特性参数。

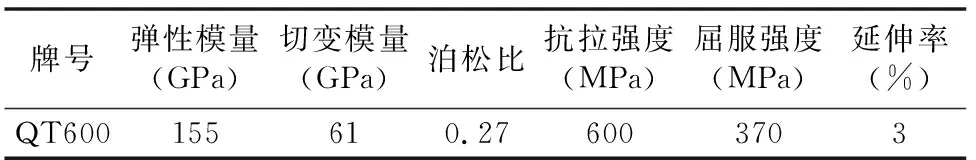

表1 车桥组件材料特性参数

2.3 有限元分析计算

2.3.1 载荷施加及约束添加 车桥的受力情况比较复杂:车身各部分的自重以及负载引起车桥弯曲,不平路面对车轮的影响导致车桥弯曲加剧,汽车转弯、变速时对车桥造成侧向和纵向载荷的影响[5]。对车桥模型有限元分析除了施加载荷外,还须添加约束,当车桥处于不同工作状态时,约束条件不同。植保机车桥组件起支撑底盘机架的作用,其他零部件的载荷作用在底盘机架上,主要是药箱、喷杆喷架、车身、发动机等的重力。

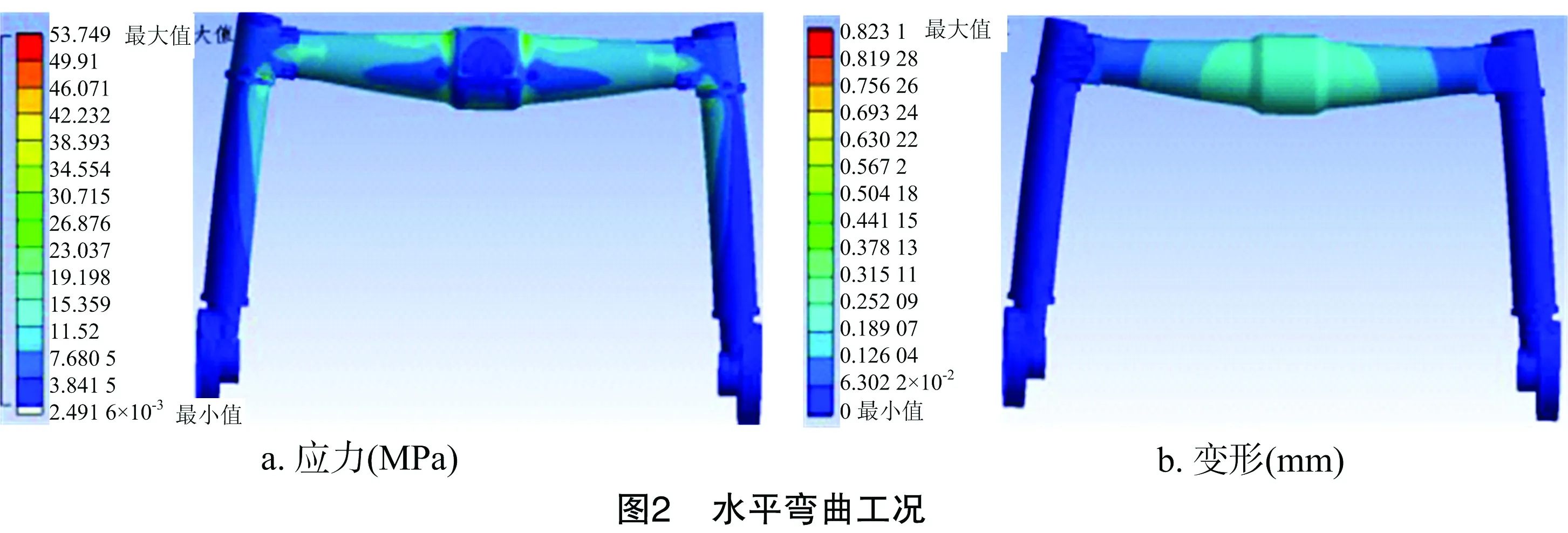

2.3.2 计算4种工况下的应力及变形 工况1:水平弯曲工况研究的是自走式底盘机架在满载条件下抵抗弯曲变形的能力。依据车身各部分的质量分布计算出桥支撑点受力;在弯曲工况下,车身处于匀速或静止状态,约束立柱与轮胎接触2个位置的节点自由度。其应力、变形见图2。

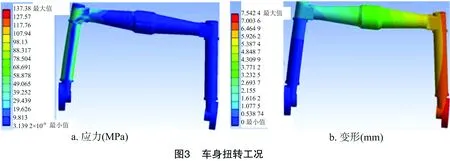

工况2:植保机在坑洼不平的路面行走易造成车身的静态扭转,须在桥对车身支撑处施加转矩;添加约束条件为约束右前轮的3个平动自由度,释放3个转动自由度;释放左前轮所有自由度。其应力、变形见图3。

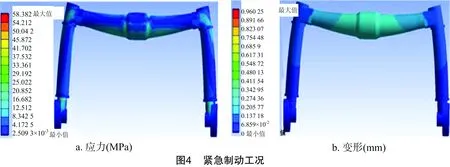

工况3:植保机紧急制动时在车桥支撑车身处施加惯性力,惯性力方向沿车行驶方向;添加约束条件为约束前轮的3个平动自由度,释放3个转动自由度。其应力、变形见图4。

工况4:植保机紧急拐弯时在车桥支撑车身处施加惯性力,方向为离心力作用方向。添加约束条件为约束前轮的3个平动自由度,释放3个转动自由度。其应力、变形图见图5。

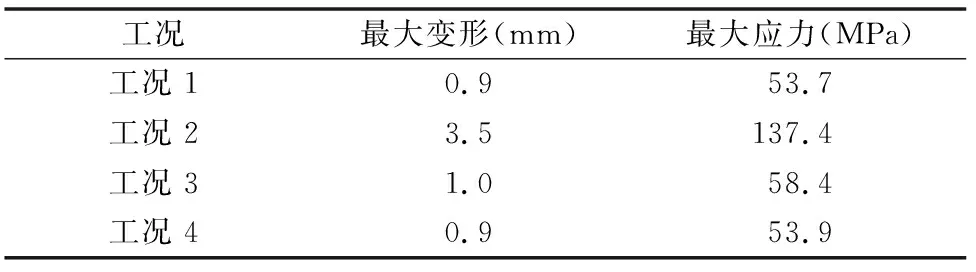

2.3.3 结果分析 结合变形、应力图,4种工况的最大变形和最大应力如表2所示。典型工况下机架的强度和刚度满足材料的屈服极限要求。工况2是最危险的工况,桥和车身连接处承受较大的应力,桥支撑和桥的连接拐承受应力最大,结构可做适当优化。

3 桥壳组件结构的模态分析

桥壳组件在工作时主要受到2种激励, 从而产生较复杂的振动,一是工作路面坑洼不平对车轮作用的随机激振,激振频率一般低于10 Hz;二是发动机运转产生的简谐激振,该植保机选用三缸四冲程柴油发动机,怠速转速1 200 r/min,发动机怠速频率计算公式:

表2 4种工况下车桥组件的最大变形和最大应力

(1)

式中:n为发动机转速,i为发动机缸数,τ为发动机冲程,由公式(1)计算该发动机的怠速激励频率为30 Hz。

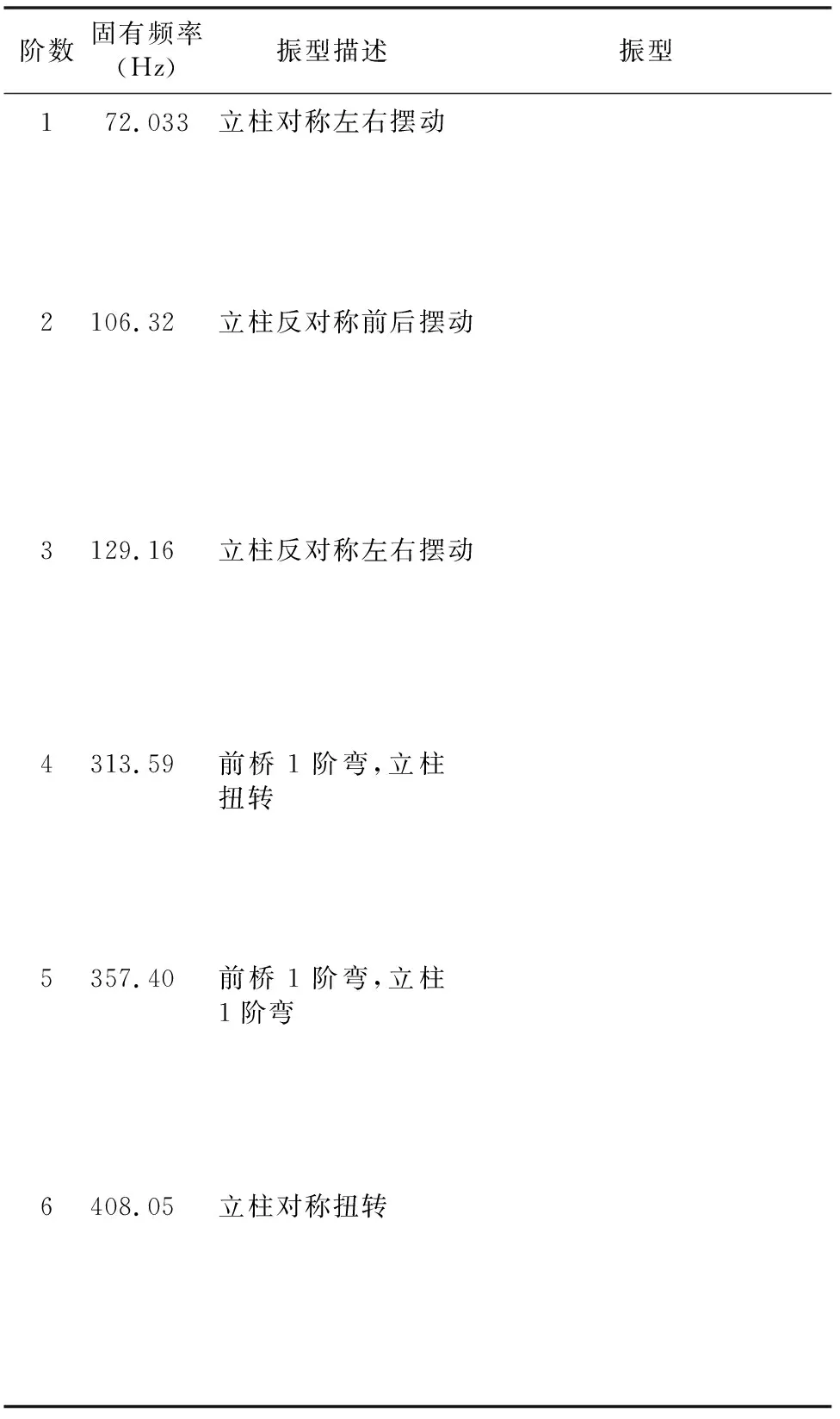

为了使桥壳组件的固有频率避开各激振频率,避免发生共振现象,对车桥进行模态分析。利用ANSYS Workbench软件分析植保机桥壳组件的模态,前4阶固有频率近似为0,为刚体模态,选取前6阶非0固有频率和振型进行分析[6-7],汇总结果见表3。

4 桥壳组件的有限元优化设计

基于静力学分析,扭转工况是最危险的工况,横梁与立柱的拐臂处承受较大的应力,为137 MPa,本次优化设计基于扭转工况的受力情况,前桥的动态特性主要取决于低阶模态,发动机怠速激励频率为30 Hz,故以质量尽量小,前6模态频率与发动机怠速激励频率之间的频率差尽量大为优化目标。以扭转工况的强度σ≤σmax=240 MPa及刚度δ≤δmax=4 mm为约束条件,以变截面横梁壳体直径P1、P2和立柱直径P3为设计变量(图6),建立优化设计的数学模型如下[8-9]:

(2)

式中:M表示车桥质量;fi表示前i阶固有频率,其中i=1,2,…,8;P1表示横梁壳体外径1;P2表示横梁壳体外径2;P3表示立柱壳体外径;σmax表示最大应力;δmax表示最大变形。

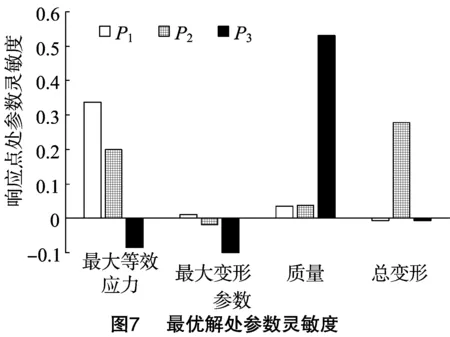

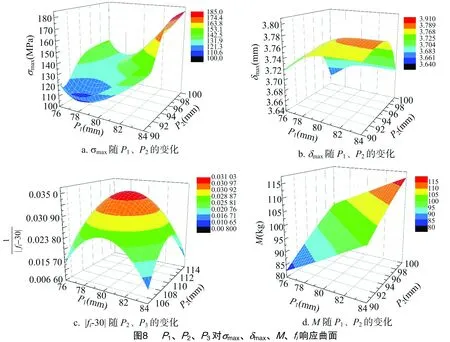

首先,利用试验设计所定义的参数生成15组设计点,如表4所示。设计点对输出参数的灵敏度计算结果如图7所示,再根据灵敏度分析结果选择设计变量和目标变量之间的响应曲面[10],如图8所示。

表3 桥壳组件前6阶固有频率及振型

表4 试验设计生成的设计点参数值

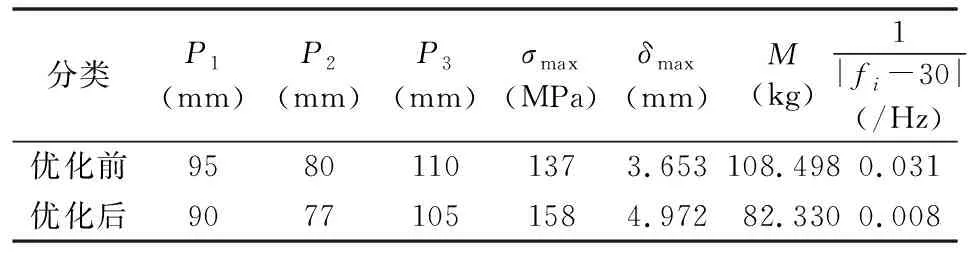

由程序优选出优化结果,经尺寸圆整,取P1=90 mm,P2=77 mm,P3=105 mm重新生成模型更新数据,优化前后各参数对比如表5所示。

5 结论

本研究探讨了车桥和立柱组件的强度特性,分析计算了车桥组件在4种工况下的动静态特性,得出其薄弱部分和固有频率;采用试验设计和响应曲面法结合的多目标优化,充分考虑组件质量、固有频率、强度和刚度的关系对组件进行优化设计,优化后的组件强度、刚度符合要求;组件固有频率增加,远避激振频率30 Hz;组件质量由108.498 kg降低为 82.33 kg,降低了24.1%,立柱直径和车桥直径适当减小,降低了成本。

表5 优化前后具体参数值对比