激光导航设施管理机器人自动控制系统的研究

2018-11-19王艳莉曹仁勇耿长兴

王艳莉, 曹仁勇, 耿长兴

(1.江苏农林职业技术学院,江苏句容 212400; 2.苏州大学,江苏苏州 215155)

十二五以来,我国大力发展设施农业和精准农业,促进了传统农业的产业升级[1-2]。自动导航技术是实现设施农业机械自动化、智能化和信息化的关键技术,开发一套操作简便、导航精度高、经济适用的大棚管理机械自动导航系统成为设施农业生产中亟待解决的问题[3]。近年来激光导航技术得到广泛的应用,具有定位精度高、可全时段工作、不受电磁干扰等优点[4]。CMU大学的Hamner、北海道大学的Barawid等采用激光扫描技术,实时采集果树间的位置信息,利用霍夫变换设计导航路径,基于PID控制器沿着拟合路径完成车辆的自动行走,实现设施农业机械的自动导航[5-6]。

本研究以激光扫描仪作为自动导航设备,实时提取温室大棚植物行间距信息,进行不同环境下设施管理机器人自动导航控制系统的研究。首先在大棚内设立几处基点,通过激光扫描设备建立扫描直角坐标系,再应用最小二乘法对规划路径进行拟合,然后基于PID控制理论设计比例控制器,建立运动学模型,最后通过现场试验验证自动导航控制系统的可靠性。

1 管理机器人的导航系统设计

1.1 工作原理

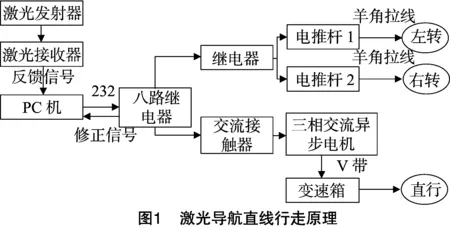

在温室内均匀布置4台激光发射器和接收器,激光接收器安装在管理机机架上,管理机器人在行进中实时检测激光位置信号,这些信号数据持续传递给转向控制器,反馈信号给计算机。激光接收器的左中右3个区域负责接收信号,当接收器左侧收到激光信号时,则管理机向右偏移,此时转向继电器接收到左转的指令,纠正机器偏移直到激光信号处于接收器中间区域;反之,当接收器右侧收到激光信号,说明管理机向左偏移,只有当激光信号处于接收器的中间区域,说明此时机具正沿着激光垂直基准面直线行走,无需修改行走状态[7]。综上所述可知,激光信号通过发射器、接收器反馈信号进入工控系统,然后由RS232控制继电器模组输出开关信号,通过电磁继电器控制并驱动电动推杆,实现左右转向控制,按照工况要求实现导航和转向控制。激光导航直线行走工作原理如图1所示。

1.2 导航系统总体设计

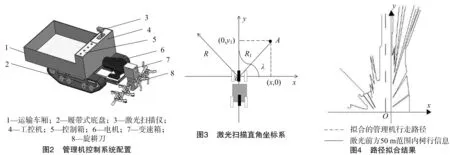

设施管理机器人由1个摆线针轮减速电机来驱动旋耕刀,2个减速电机分别驱动左右两端的履带行走,由田园管理机作为执行机构,采用自主导航系统引导执行机构实现准直行走。导航系统由田园管理机(BAMA 1WG4D)、计算机(戴尔Ins14ZD-3526)、激光扫描仪(Micro-Epsilon MSC710-U)和减速电机(信捷DS2-AS)组成。

激光扫描设备放置在管理机前方,实时接收前方树行的位置信息,计算机将这些信息数据分析规划出导航路径,PID控制器接收计算机的信息指令并控制2个电机转速,从而实现管理机器人的自主导航。自主导航系统如图2所示。激光扫描仪安装在机架正前方,检测温室大棚内植株行的位置数据,这些数据信息反馈给PC机,用来生成导航路径,转向控制器用来控制管理机的转向,确保沿着激光信号实现准直线自主行走。

2 导航路径规划

2.1 树行位置信息确定

为了实现设施管理机器人的自主导航,首先要对温室内树行进行精确定位,设立几处基准点,确定树行与管理机的相对位置。经过激光扫描的图像分析,凹点处为树行的位置,根据此特征将树行的位置信息在直角坐标中体现,从而确定植株的位置信息,根据凹陷点特征进行树行位置的定位[8]。

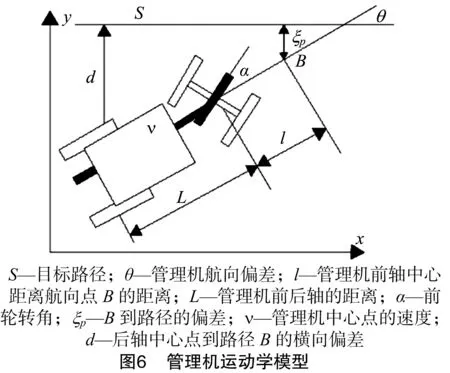

将扫描仪的位置设为原点,建立直角坐标系如图3所示,激光接收器可以在一个扫描周期扫过180°,每个数据的扫描区间是0.5°,一个周期内获得361个位置信息,根据这些数据可以精确得到管理机的位置信息。R代表扫描区间任一点到扫描设备的长度,λ表示任一点的夹角,依据式(1)[9-10]计算出λi的数值,保存后即可知道大棚内树行的位置数据。

λi=0.5(i-1);i=2,…,361。

(1)

2.2 树行路径拟合算法

根据前面对树行信息的精确定位,采用最小二乘法对管理机的导航路径进行拟合。首先将大棚内植株选取中线为规划路线,从两植株行选定接近管理机的3个点,依据式(2)计算出拟合路径的信息数据。式中,(xLm,yLm),(xRn,yRn)分别为左右两行植株的组合点坐标;m,n=1,2,3;k=1,2,…,9。(xk,yk)即为式(2)拟合出的坐标点,从而获得管理机的拟合路径,拟合结果如图4所示。

(2)

根据计算的坐标点(xk,yk)取横向偏差最小平方和δ=∑(yk-y)2,从直线方程y=ax+b可推导出:

δ=∑(yk-ax-b)2。

(3)

式(3)中对a、b进行求导数计算,得:

(4)

对式(4)求导,得:

(5)

拟合结果如图4所示。

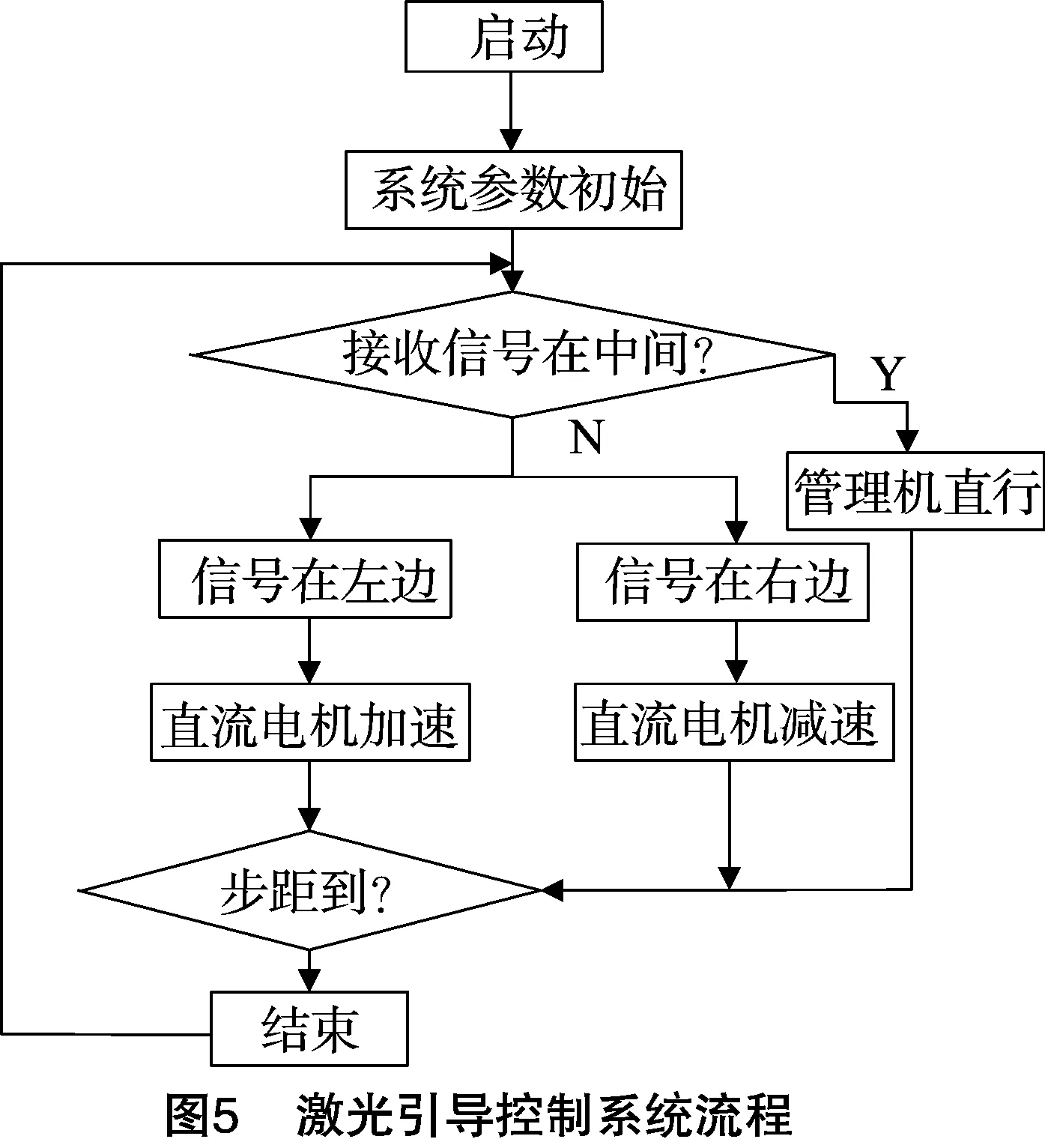

3 导航控制

在控制系统的应用中,PID控制算法是应用最广泛的一种算法,PID控制器是根据PID控制原理对整个控制系统进行偏差调节,从而使被控变量的实际值与工艺要求的预定值一致。同时,控制器具有参数易调整、算法简单、鲁棒性强、系统无静差等优点[9-10]。基于以上特点,本研究的导航控制器是采用PID算法理论实现的,管理机的行走导航控制是应用PLC控制系统进行控制设计,设计出的导航系统流程如图5所示。

本研究在PID控制理论的基础上,依据PLC控制系统进行导航设计,假定大棚管理机在行走时发生的偏移量可以忽略,排除土地状况对导航的影响因素,建立了大棚管理机械的运动学模型(图6)[11]。S为管理机的目标路径,θ为管理机航向偏差,L为管理机前后轴的距离,l为管理机前轴中心距离航向点B的距离。依据此管理机的运动模型,推导出管理机的运动学方程式[12]:

(6)

按照管理机器人在大棚内的行走特点和影响因素,当其行走路径与拟合路径存在偏差时,可依据式(6)计算出偏差值,通过控制电机转速来调整偏差值,从而实现对导航车辆的方向控制。本研究取α=kpζp,kp为运动模型比例系数,从而从图6中可以推出该项的比例控制方程为:

α=k1d+k2sinθ。

(7)

管理机器人在行走过程中的横向偏差由运动学方程得出,将其作为输入量,依据式(7)可计算出管理机前轮转角,即为输出量。导航的自动控制就是通过电机的不同转速来实现管理机导航的自动控制,电机转速是由直流伺服电机将转速信号发送给电机驱动器来实现控制的。

4 结果与分析

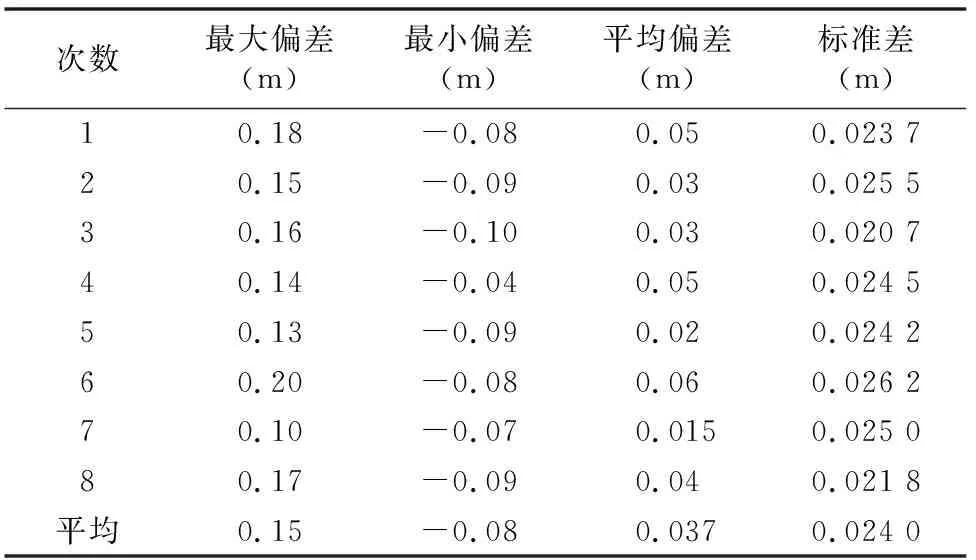

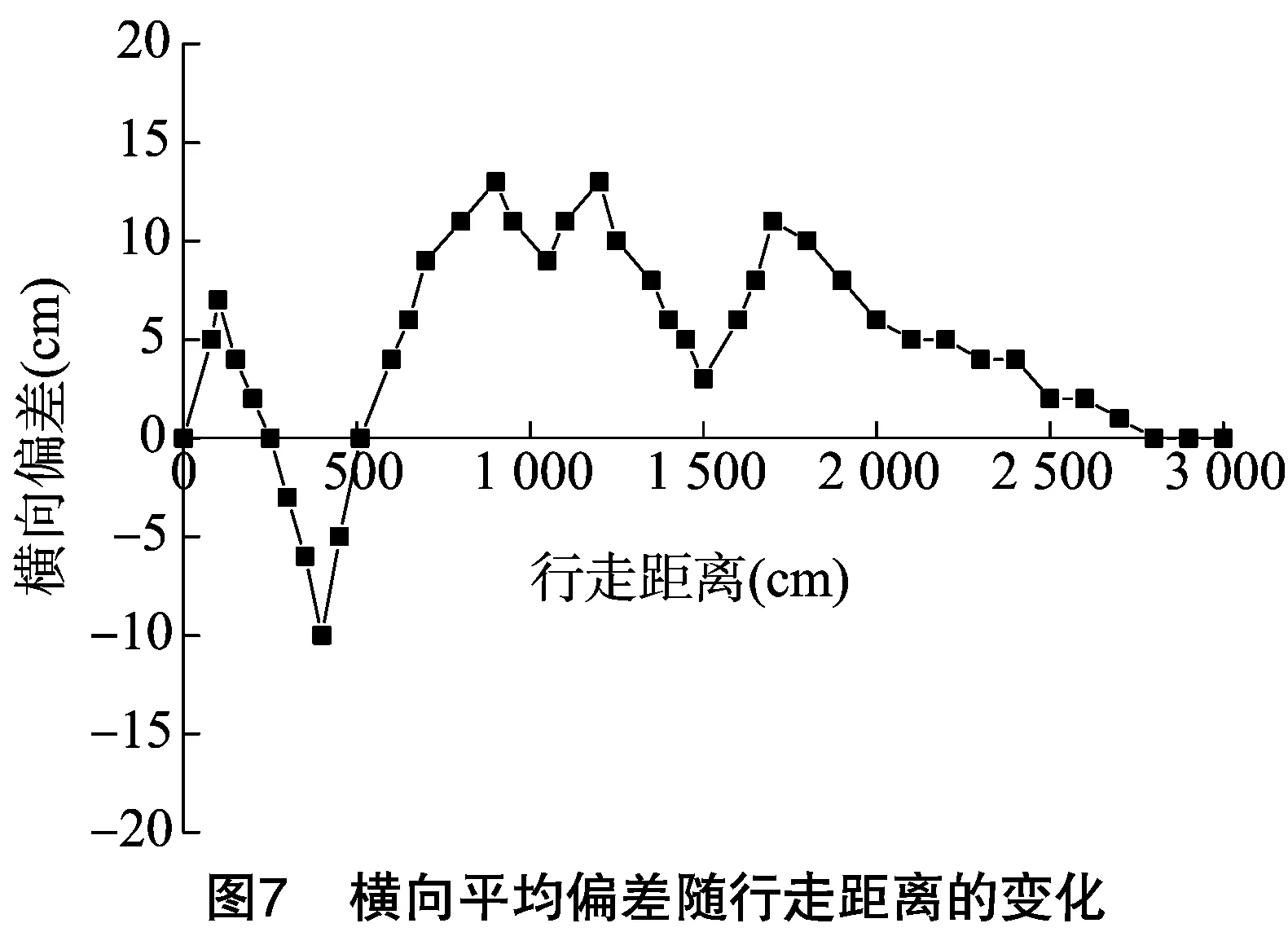

在完成拟合路径的基础上,2017年11月设施大棚管理机器人在江苏农博园内草莓大棚内进行了实机试验,试验模拟现场耕作情境,温室的长度约为50 m,树行间距为2 m。通过预先试验,设定式(7)中,k1=2.8,k2=0.7;取L=2.53 m,l=0;采样周期300 ms;管理机速度0.14 m/s。通过多次试验最后统计数据见表1。图7所示为计算出的平均横向偏差数据变化图。

表1 横向偏差统计结果

从表1统计数据可以看出,8次试验结果的偏差在 -0.08~0.15之间,平均偏差0.037,标准差的平均值为0.024 0。将上述表1数据输入到Origin软件中生成横向平均偏差图,从图7可以看出,负向横向偏差出现在3.5 m之后,随后正向横向偏差在8.5 m和12 m处出现峰值,之后峰值慢慢变小直至30 m处接近0。结合表1和图7进行分析,温室大棚内的植株种植存在一定的偏差,偏差范围在-0.10~0.15 m之间,在8.5 m和12 m处植株行间距增大偏离中线,致使规划的路径相差较大,横向偏差达最大,这就说明植株行的整齐度直接影响计算机拟合路径的准确性。从图7反映的偏差可以充分说明拟合路径的偏差与大棚内环境相吻合,本研究所设计的自动导航控制系统具有一定和可靠性和精确度。根据温室大棚内的耕作要求,图7的最大误差0.15 m完全满足要求,对于设施管理机器人的作业具有广泛的适用性和可靠性。

5 结论

本研究以设施管理机器人为研究对象,以实现机器人自动导航为目标,采用了激光导航技术,实时采集大棚内的树行信息数据,应用激光扫描进行精确定位,并应用最小二乘法对导航路径进行拟合,设计了PID控制器,进行管理机的实地试验。试验数据表明,管理机器人在大棚内自动行走30 m,速度0.35 m/s,测得最大偏差为0.20 m。因此,该激光导航控制系统采集位置信息快速、准确,对于设施管理机器人的自动行走适用性强,可靠性高。