低水泥浇注料在环形加热炉复合炉衬中的应用设计

2018-11-17刘林峰

刘林峰

摘要:通过对环形加热炉不同部位的耐火材料的选型,简单介绍了低水泥浇注料在环形加热炉复合炉衬中的设计应用。

关键词:环形加热炉 复合炉衬 浇注料

一、概述

低水泥浇注料是现代加热炉炉衬中广泛应用的一种不定形耐火材料,由于其添加了超微粉和分散剂,水泥用量比一般浇注料少,具有中、高温强度不下降的特点,有良好的耐磨性和抗气流冲刷能力,高温体积稳定性好,体现了当代不定形耐火材料的发展趋势。浇注料牌号不同,代表着其化学成分的不同,具有不同的理化指标,适用于不同工作环境和工作温度。

环形加热炉设于无缝连轧管车间,用于管坯穿孔前的加热,炉膛温度最高可达1350℃。环形加热炉的炉顶、炉墙和炉底内衬均采用性能良好的耐火浇注料整体浇注而成,不同部位因为不同的工作环境状况和工作温度、设备特点,因此需选用不同的低水泥浇注料。

二、环形加热炉各部位浇注料选型

环形加热炉的炉顶、炉墙和炉底内衬均采用性能良好的耐火浇注料整体浇注而成,外层采用双层轻质隔热材料进行绝热,从而组成复合砌体,以提高炉子的整体性、密封性和隔热性,获得最小的热损失和最大的炉衬寿命。

(一)炉顶

炉顶内衬组成由内向外依次是:230mm厚低水泥浇注料,100mm厚轻质浇注料,20mm厚陶瓷纤维毯,总厚度350mm。炉顶复合炉衬由三层不同耐火材料组成,吊挂结构,内衬材料由紧固在炉顶金属结构上的金属锚固件和高铝质锚固砖来固定。如图1示:

炉顶低水泥浇注料为炉顶炉衬工作层,受炉膛内炉气冲刷表面,工作环境温度高,按炉膛温度不同分两种,高温段选用ZJ-65牌号,低温段选用zJ-60牌号。轻质浇注料用于炉顶保温,不直接与高温炉气接触,无气流冲刷,选用LW-0.5牌号。各浇注料技术技术性能见表1。

为给浇注料升温烘炉后的膨胀留出空间,需根据浇注料的膨胀系数预设膨胀缝。沿炉顶环形中径处周向留设膨胀缝一道,宽度5mm;中径内侧每6°沿径向留设膨胀缝一道,宽度5mm;中径外侧每6。沿径向留设膨胀缝一道,宽度10mm.膨胀缝贯穿低水泥浇注料厚度,为波浪形。施工时可以膨胀缝内填塞对应宽度的pvc波纹板。

(二)炉墙

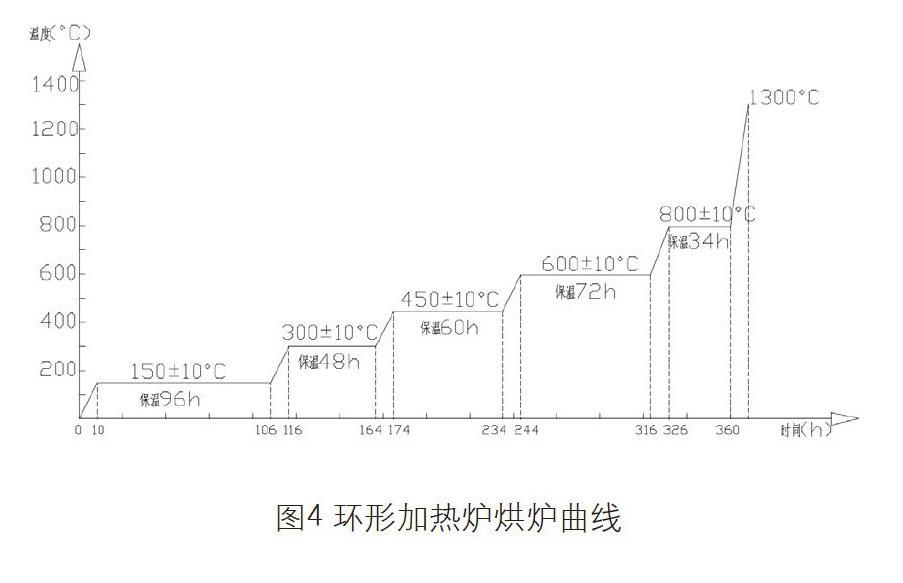

炉墙内衬组成由内向外依次是:260mm厚低水泥浇注料,114mm厚0.8轻质耐火砖,150mm厚陶瓷纤维板,30mm厚陶瓷纤维毯,总厚度554mm。炉墙复合炉襯由四层不同耐火材料组成,锚固结构,内衬材料由紧固在炉墙金属结构上的金属锚固件和高铝质耐火锚固砖来固定。如图2示:

对于环形炉的内外环炉墙来说,受热后都会产生膨胀,外环炉墙受热向外膨胀并挤压其外部的炉墙钢板和钢立柱,内环墙受热膨胀后则会向炉内倾斜,为了减轻炉墙钢板和钢立柱的受力负荷,防止内炉墙向内倾倒,在选择炉墙砌筑材料时,材料线膨胀系数非常重要。炉墙浇注料作为炉衬的工作层,受炉膛内炉气冲刷表面,工作环境温度高,按炉膛温度不同分两种,高温段选用ZJ-65牌号,低温段选用ZJ-60牌号,与炉顶炉衬工作面浇注料选型一致。各浇注料技术技术性能见表1。

炉墙浇注料膨胀缝留设方法为每间隔2m左右沿竖直方向留设一道10mm宽波浪形膨胀缝。施工时可以在膨胀缝内填塞对应宽度的pvc波纹板。

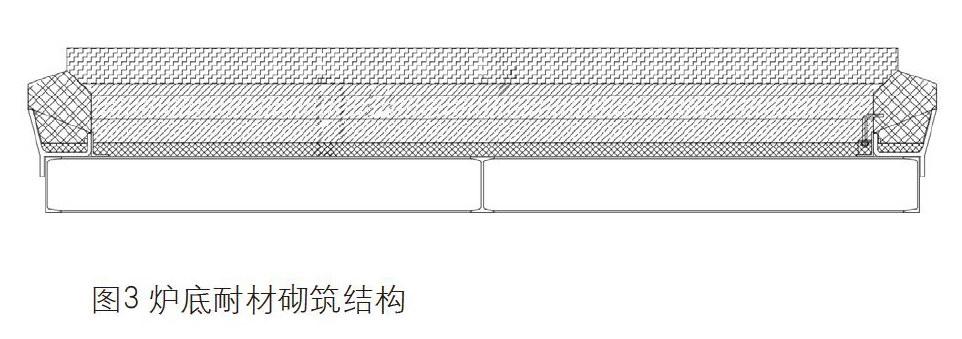

(三)炉底

炉底内衬组成由内向外依次是:200mm厚低水泥浇注料,68mm厚粘土耐火砖,136mm厚0.8轻质耐火砖,136mm厚0.6轻质耐火砖,80mm厚陶瓷纤维板,总厚度620mm。炉底复合炉衬由五层不同耐火材料组成,整体砌筑。炉底内外环边缘用浇注料做成的预制块砌筑,预制块采用特殊结构形式,以抵消炉底工作层浇注料高温膨胀时对炉底预制块的倾反力矩,保证内外环缝宽度。如图3示:

炉底耐材内衬在保温隔热的同时还要承载钢坯与炉渣的压荷与侵蚀,而且在生产中的炉底转动过程中一直不断高低温冷热交替。所以炉底工作面耐火材料需要采用抗渣浇注料,要具有耐高温、耐急冷急热、耐压、耐磨和抗渣等综合性能较好的材料。炉底工作面浇注料选用TLD-80牌号,其理化指标见表1.

沿炉底环形中径处周向留设膨胀缝一道,宽度10mm;每6°沿径向留设膨胀缝一道,宽度10mm。施工时膨胀缝内填塞对应宽度的pvc波纹板。

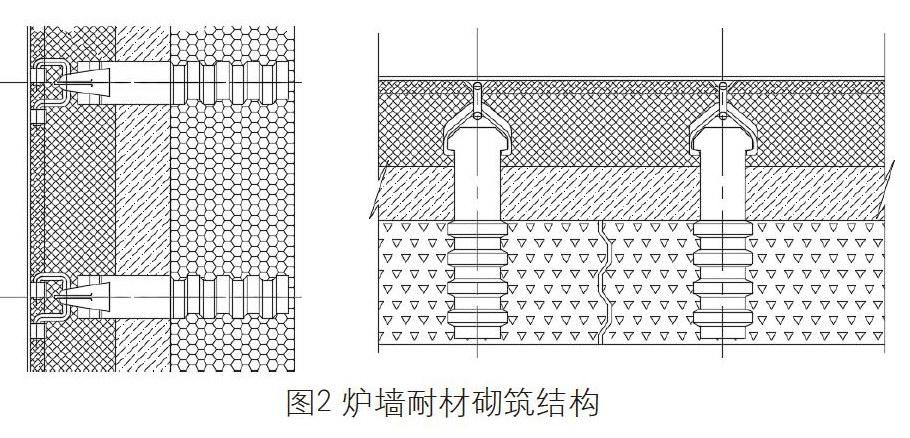

三、烘炉

烘炉是决定加热炉投产后耐火浇注料使用效果好快的关键环节,主要作用是为了把炉体砌筑材料中的施工水和结晶水排除干净,并逐渐升温到加热炉工作温度,烘炉得当,可以提高浇注料的使用寿命,否则水分排除不畅可使浇注料产生裂纹和剥落,甚至引起崩塌爆裂等严重事故。

烘炉分三个阶段进行,即:室温~450℃、450℃~600℃、600℃以上。尤其需要注意在600℃以下低温阶段,必须要缓慢升温,并有足够的保温时间。

烘炉时需提前制作烘炉曲线并严格按照烘炉曲线控制烘炉的升温速度和保温时间,如烘炉温度远低于规定温度,应缓慢升温,不允许大幅度加快升温速度;如烘炉温度已远高于规定温度,必须立即保温,不允许采取降温措施。在烘炉过程中要按时记录炉温,密切注意浇注料因水分来不及逸出、受热不均匀、体积膨胀过快等原因而产生的变形和损坏情况,及时查明原因,并采取适当措施处理。

结合本方案的选型设计特点和耐材厂家给出的建议,烘炉曲线见图4,总烘炉时间为15天。

四、结语

经实地测量,按此方案投产后的环形加热炉炉体外表温度,侧墙≤80℃;炉顶≤120℃;炉底<100℃,达到国家相关标准要求。

本设计方案结合低水泥浇注料的成分特性,根据环形加热炉各个部位的工作环境,合理选用不动牌号的浇注料,优化砌体结构组成不同的复合炉衬。耐材工作面采用整体浇筑结构,施工简单可靠。炉墙、炉顶整体性好,耐高温耐冲刷,使用寿命长,炉底抗压耐磨且有足够的抗热震性和抗侵蚀性能,从而充分发挥各种材料的性能特点,减小炉壁散热量,降低了耐材损耗,明显提高了加热炉炉龄,达到最佳的使用效果和经济效益。