一起燃气轮发电机转子接地故障原因浅析

2018-11-16李沁

李 沁

一起燃气轮发电机转子接地故障原因浅析

李 沁

(广州发展电力集团有限公司,广州 510623)

本文介绍了某发电公司燃气轮发电机转子在解列惰走至低转速时出现了不稳定接地故障,根据故障特征利用转子重复脉冲法(RSO)试验判断出转子内部存在接地和匝间短路,在此基础上对转子解体检查,对检查暴露出的可导致转子不稳定接地和匝间短路的故障原因进行了分析,最后提出防范措施。

燃气轮发电机;转子接地;故障;原因

某厂两台S109FA燃气轮机联合循环发电机组,其发电机是美国GE公司设计,哈尔滨电机厂生产的397.8MW全氢冷型汽轮发电机(型号:290T694),采用全静态励磁装置,励磁电流由连接在6kV母线上的励磁变压器经整流后获取。励磁系统配置有欠励限制、过励保护、发电机接地检测、发电机过电压保护、失磁保护、V/HZ限制和跳闸、电压频率限制、转子超温等保护。机组投运十余年,主要运行方式为“日起停”调峰方式运行。

虽然转子一点接地故障尚不会对转子造成严重损坏,但未配置转子两点接地保护,如果转子再有其他部位出现接地,就会发生两点接地故障,使发电机面临转子烧损的重大风险。

1 事件经过

该公司2#发电机自投运以来,已分别于2011年9月、2012年7月、2013年2月先后发生过三次转子接地故障,并进行了解体处理。除了2011年9月第一次转子解体处理中,发现转子绕组引线螺钉因磨损松动产生大量金属粉末而导致转子接地的故障原因比较明确外,后续两次转子接地故障解体处理中,均未能找到明确的故障原因。

2017年10月12日2#发电机正常解列转子在惰走至41r/min时,励磁系统再次发生转子接地故障,至盘车转速时,报警和跳闸信号可复归,检测转子接地保护逻辑、定值正确,并排除了励磁机故障。随后测量转子不同角度直阻和对地绝缘,不同角度下转子直阻平衡较好(<1%)。转子对地绝缘偶尔会出现接地现象。14日对2#机组试起动,起动过程正常,但在停机惰走过程中再次出现转子接地报警。

2 故障诊断

为查找并后续对转子接地故障进行针对性处理,有必要对2#发电机进行转子RSO(重复脉冲)试验[1-2]:①在转子惰走至低转速时捕捉发生不稳定接地故障时的检测波形,从而准确定位接地故障所在的位置;②在转子冲转及惰走期间,通过RSO试验持续监测转子绕组是否存在匝间短路故障。

2.1 试验判断标准

1)若转子内部无匝间绝缘故障,则其RSO试验结果中的正、负滑环(即正、负极)两束行波的反射波曲线是完全吻合重叠在一起的。若转子内部存在匝间绝缘故障,则两束行波的反射波曲线将在故障部位出现不重合(分叉)现象。定义两条曲线在分叉处的最大电压偏差值与反射波正峰值的比率为偏差率,以“”来表示。对于1#、2#线圈,当≥8%时,可判断转子绕组存在匝间短路故障;当3%≤<8%时,可判断转子绕组存在匝间绝缘缺陷;对于3#及以上其他线圈,当≥3%时,可判断转子绕组存在匝间短路故障[3]。

2)若转子主绝缘存在短路接地故障,则两束行波的反射波曲线将从短路接地部位开始,后续波形将出现不重合(分叉)现象。将两束反射波曲线各自正峰值之前的起始曲线段重叠在一起,若后续曲线段出现该现象,则可判断转子内部主绝缘存在短路接地故障[4]。

2.2 检测设备及原理

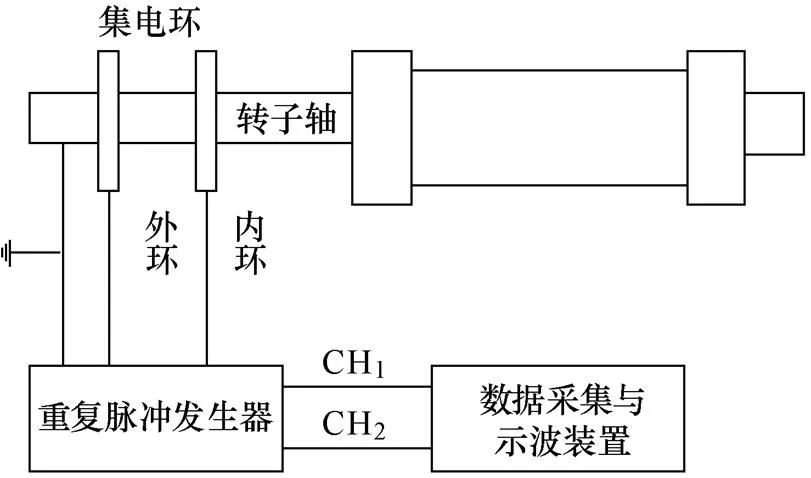

采用DIFR-I发电机转子绝缘故障诊断仪,测量范围3~8V,准确度等级0.5级,试验接线如图1所示[5]。

图1 RSO测试接线图

2.3 试验过程

在转子绝缘故障检测过程中,对发电机转子进行了盘车状态、静态下不同角度、及两次维持额定转速(3000r/min)、再由额定转速惰走至盘车等多种状态下的RSO试验,得出以下试验结果:

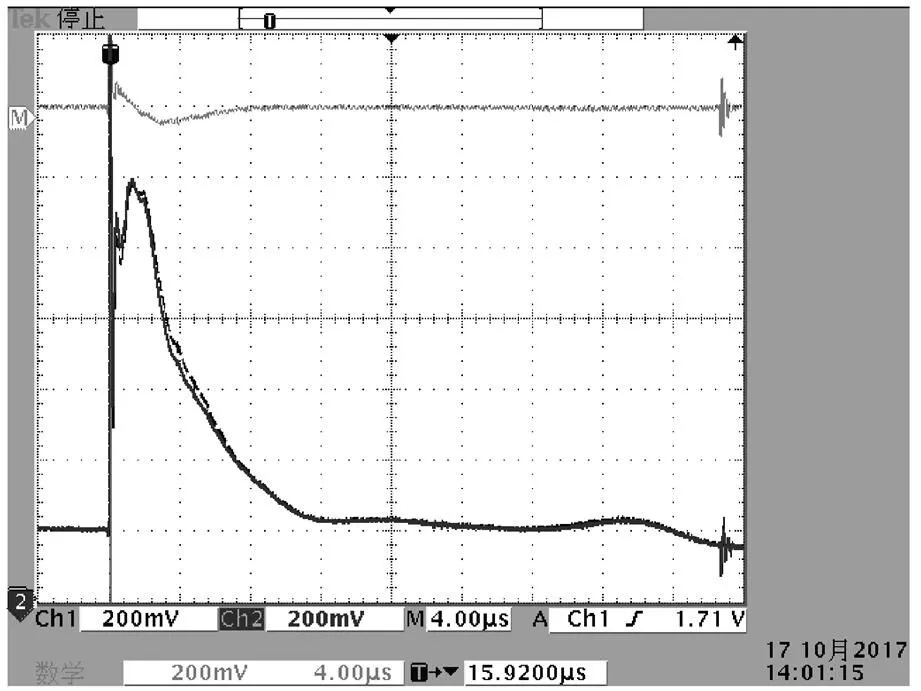

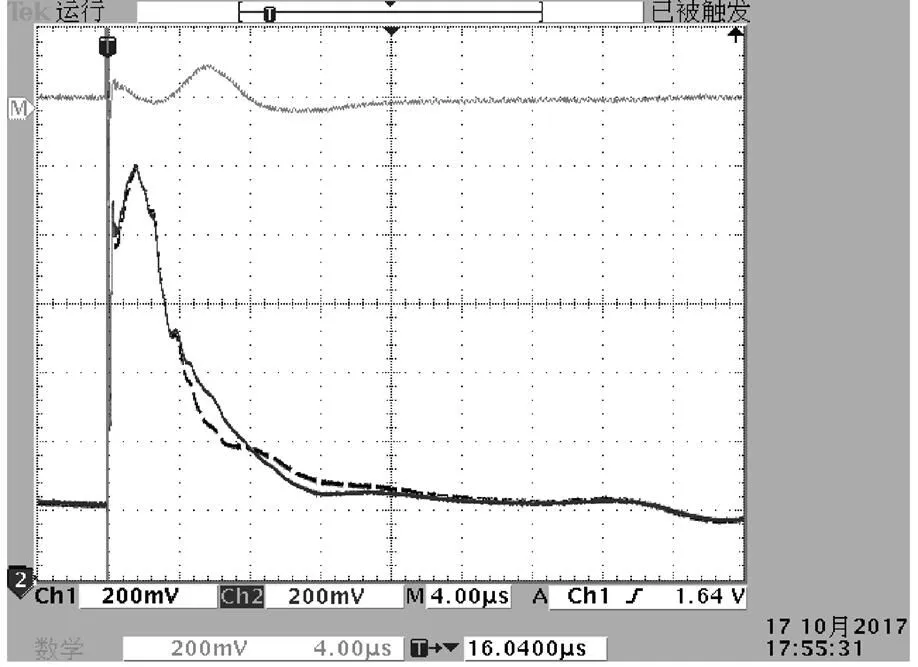

1)根据转子在盘车状态、静止状态以及转子转动90°后的RSO检测波形(图2、图3和图4)可知,其波形中存在一处不吻合区域,如图圈中所示,不吻合区域对应了转子3#线圈,不吻合区域的偏差率=4.8%,大于3%,表明该处存在匝间短路故障。但将转子旋转180°、270°以及360°等多个角度后,该不吻合区域消失,实、虚两条曲线从正峰值开始的下降曲线段几乎完全重合。因此可判断转子3#线圈存在不稳定的匝间短路故障[6]。

图2 转子盘车状态的RSO检测波形

图3 转子静态下的RSO检测波形

图4 转子转动90°时的ROS检测波形

2)从转子两次在额定转速(3000r/min)维持1h的RSO检测图5可知,波形曲线中存在1#、2#两处不吻合区域。其中,1#不吻合区域对应了3#线圈,其偏差率=9.6%,大于3%,可判断转子3#线圈在额定转速状态下,其内部存在匝间短路故障。2#不吻合区域对应了4#线圈,其偏差率=4.4%,也大于3%,可判断转子4#线圈在额定转速状态下,其内部也存在匝间短路故障。在转子两次从2300r/min惰走至50r/min的过程中,波形曲线从正峰值开始的下降曲线段几乎完全重合,未见不吻合部分,说明转子在这一过程中,其内部不存在匝间短路故障。

图5 转子维持在额定转速1h的RSO检测波形

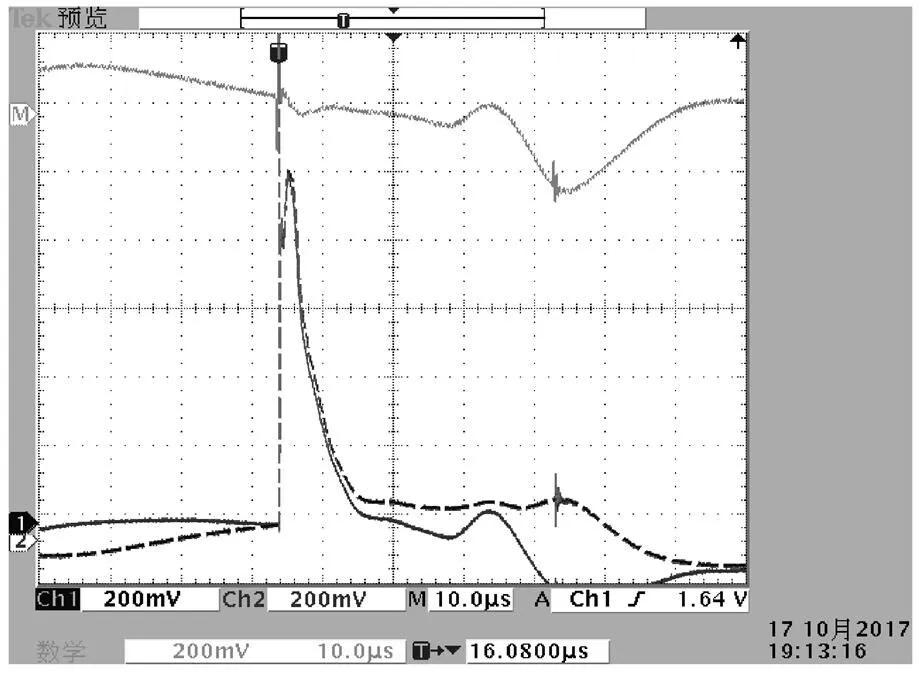

3)转子在低转速(20r/min)至盘车状态下,如图6所示,实线出现突发性的畸变,与虚线出现了严重的分叉现象,且二者后续波形不再重合,为典型的转子接地故障。该转子接地现象持续时间短,时有时无,具有明显的不确定性。因此,判断转子主绝缘发生了不稳定的接地故障。进行RSO试验时,虚线连接了外滑环(负极),实线连接了内滑环(正极)。从实线发生突变时的起始位置来看,可粗略判断接地故障点位于与内滑环对应的转子绕组的4#线圈上。

图6 转子惰走至20r/min及盘车状态时的RSO检测波形

2.4 试验结论

从试验数据及波形特征得出结论如下。

1)转子在额定3000r/min时存在匝间短路。

2)转子在惰走过程中约至30r/min时存在不稳定接地。

3)上述的匝间短路点和不稳定接地点可能为同一位置。

3 故障点查找及方法

根据RSO试验结果,对转子解体查找故障点。

1)外观检查,包括转子本体、槽楔、轴颈、联轴器外圆、止口等部位,未发现异常。

2)用内窥镜对转子护环下的线圈端部及端部垫块进行检查,未发现异常。

3)做转子两极电压试验和直流电阻试验,仍存在转子匝间短路,但未能判断具体位置。采用试灯法,通入220V直流,转子未出现绝缘破压、放电等异常现场,再次做转子两级电压试验后发现试验合格,转子已不存在静态匝间短路现象,但不能确定是否存在动态匝间短路。

4)根据转子现场处理工艺方案解体转子本体进行详细排查,发现:

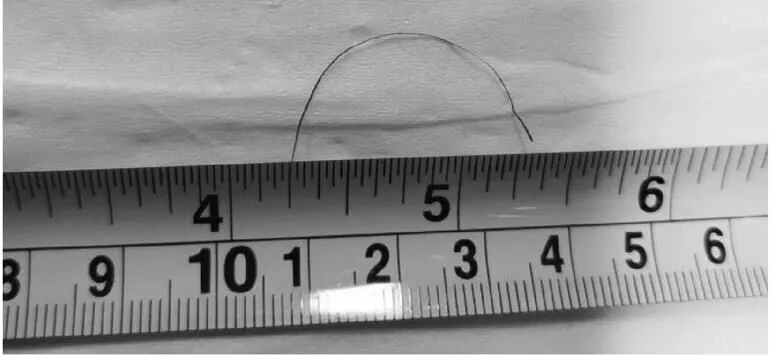

(1)在转子内环9#线圈直线段中部靠汽端的下线槽底发现一条长4.2cm的半圆形金属丝(铁质),金属丝上发现喷漆痕迹,且与转子本体喷漆颜色一致,经分析这条金属丝应是转子不稳定接地的原因(图7)。

图7 半圆形金属丝

(2)解体过程中发现内环极励端2#线圈底部匝间绝缘层有移位,露出小部分金属;内环极4#线圈底部匝间绝缘层有移位,还剩一层绝缘层,未露出金属。这是首次发现匝间绝缘移位。判断内环极励端2#线圈底部匝间绝缘层移位导致金属外露为匝间短路点。

(3)转子两端的护环拔出之后,发现两极的1#、2#、3#、4#线圈的最外一匝从汽端往励端方向均存在不同程度的位移,最大约2cm,而且弧部有轻微变形,这种现象之前几次转子检修过程中没出现过,经现场整形恢复正常位置和形态。

4 故障原因分析

4.1 转子不稳定接地的原因分析

通过分析,造成转子不稳定接地的原因是转子内环9#线圈直线段中部靠汽端的下线槽底发现的一条长4.2cm的半圆形金属丝,其来源有以下3个。

1)在转子装套护环时,护环受外力锤击,导致护环出现啃伤产生毛刺,在转子运转过程中,毛刺被离心力甩出。

2)在转子装配过程中,对下线过程监控不当导致的异物残留。

3)机组停机检修时异物被带入转子内。

从金属丝上的喷漆颜色对比,极大可能是转子在装配过程中,槽楔与转子本体刮蹭而产生的金属拉丝,随着转子运行逐渐移动到转子绕组和本体(或槽楔)之间,当转子在高转速下时,离心力比较大,该金属丝不能触碰到转子本体或槽楔,此时其对转子绝缘无影响;但当转子转速下降至一定范围内(例如50r/min以下)时,离心力减小,该金属丝就因状态发生变化而触碰到转子本体或槽楔,从而造成转子金属性接地故障。而该过程为转子线圈装配的最后一道工序,转子装配完成后整体耐压试验合格则回装,运行中无有效措施检测和发现该类型缺陷。

4.2 转子匝间短路的原因分析

转子匝间短路主要因为转子线圈及其绝缘层位移,导致金属外露引起匝间短路,经分析主要有制造、检修和运行三方面原因。

1)制造原因

(1)哈电所生产的发电机引进的是GE技术,根据转子端部的通风结构,其端部特点是线圈之间的支撑块较少,转子端部绕组固定不牢,绕组弧部的直径最大。在转子高速运转时,使转子线棒产生很高的离心力,而直径越大,离心力越大,离心力导致线圈最薄弱的地方(弧部)发生变形和相对位移。

(2)转子各部件在设计上考虑膨胀,端部绝缘垫块与线圈之间不是紧配合,而是间隙配合,即线圈和绝缘垫块间有单边0.5mm的间隙,在机组频繁起、停、变工况运转时线圈的冷热态变化导致的热量是靠端部垫块的间隙吸收的,会造成转子线圈蠕变。

(3)转子各部件彼此是间隙配合,运行时在离心力作用下压紧,但在停机盘车时,各部件因间隙会彼此摩擦,也是导致端部绕组变形的原因之一。

2)检修原因

该转子曾返哈电维修时匝间绝缘层用的是国产粘接胶,经过对使用过的进口和国产粘接胶进行对比分析,发现国产粘接胶在长期高温下性能出现不稳定,使端部线圈在受到很大离心力时,匝间垫条脱胶发生位移,导致匝间短路。

3)运行原因

该燃气轮发电机组按电网调度长期调峰运行,起、停机频繁,一方面机组起、停时的离心力会导致转子线圈发生变形、相对位移或局部绝缘损坏。另一方面,频繁起停带来的负荷变化引起绕组频繁热胀冷缩,甚至产生蠕变,由于绝缘材料与绕组膨胀性能差异,当彼此差异超出设计极限时,就发生绝缘材料开裂或移位故障,引发匝间短路,所以发电机“日起停”的运行工况也是一个重要原因。

5 防范措施

针对上述问题,同时基于现场检修条件,提出防范措施如下。

1)残留金属异物或碎屑的防范措施

严格控制制造或检修质量,避免留下工艺性损伤:

(1)加强转子制造下线过程的质量控制,避免由于清理过程中或使用工具中将毛刺、铁屑、碎屑等异物侵入转子内部。

(2)严格控制转子装套护环的操作过程,保证装套护环的对称性,避免出现啃伤护环的可能性,提高装套护环质量。

2)线圈绕组和匝间绝缘层位移的防范措施

S109FA燃气轮发电机为连续运行设计,若反复起、停机,则容易造成线圈蠕变或相对位移,对发电机转子损伤较大,建议加强与电网调度的沟通,争取连运方式以尽量减少起、停机次数,同时在发电机在运行过程中尽量减少机组负荷变化率,以避免负荷及转速的剧烈波动可能导致故障的再次发生。

6 修后遗留问题

本次故障检查处理,发现并消除了导致转子不稳定接地和匝间短路的问题,但受现场环境和技术条件限制:①不能判定转子装配时,是否因装配工艺而产生新的金属碎屑遗留在转子内部;②未能对转子所有匝间绝缘层更换进口粘接胶;③该转子经过多次检修后机械扭曲和多次整形导致金属性能发生变化,在运行一段时间后,外匝线圈可能再次发生移位和变形,因此无法保证转子长期稳定运行。

经了解,国内同类型机组均发生过转子接地或转子匝间短路故障,既有共性的制造问题,又与“日起停”调峰运行方式有关。鉴于目前还存在上述遗留问题,建议委托GE公司进行彻底维修处理。

7 结论

某公司燃气轮发电机在停机惰走过程中出现转子不稳定接地故障,经过检查分析和转子RSO试验,确认存在接地故障及匝间短路故障。经过对转子解体检修,暴露出故障原因主要有转子内环极线圈直线段中部槽底有一条金属丝、内环极2#线圈底部匝间绝缘层移位、多个线圈绕组弧部移位变形等问题。在分析以上问题原因的基础上,提出防范措施和处理建议,希望为类似故障的分析处理提供借鉴。

[1] 袁振亚. 检测发电机转子匝间短路的RSO实验技术及其应用分析[J]. 电气技术, 2010, 11(4): 25-27.

[2] 戴申华. 发电机励磁回路一点接地故障分析[J]. 电气技术, 2016, 17(12): 140-142.

[3] 中华人民共和国工业和信息化部. JB/T 8446—2013隐极式同步发电机转子匝间短路测定方法[S]. 北京: 机械工业出版社, 2014.

[4] 龙飞, 闫文辉, 王劲松, 等. RSO检测技术在大型发电机转子一点接地故障检测中的应用研究[C]//中国电机工程学会大电机专委会2015年学术年会论文集, 哈尔滨, 2015.

[5] 国家能源局. DL/T 1525—2016 隐极同步发电机转子匝间短路故障诊断导则[S]. 北京: 中国电力出版社, 2016.

[6] 王庚森, 李永刚, 张建忠. 重复脉冲法在发电机转子绕组匝间短路检测中的应用[J]. 河北电力技术, 2012(1): 49-51.

Cause analysis of a rotor grounding fault of a gas turbine generator

Li Qin

(Guangzhou Development Group Incorporated, Guangzhou 510623)

This paper introduces the unstable grounding fault of the rotor of a gas turbine generator in a power generation company when it is disconnected to low speed. According to the fault characteristics, the rotor repeated pulse method (RSO) test is used to determine the grounding and interturn short circuits inside the rotor. On this basis, the rotor solution is examined and the exposure can be caused. Failure causes of rotor unstable grounding and inter turn short circuit are analyzed, and preventive measures are put forward at last.

gas turbine generator; rotor grounding; failure; cause analysis

2018-03-28

李 沁(1977-),男,重庆人,本科,工程师,主要从事发电厂安全技术管理工作。