液体火箭试验控制系统设计及可靠性指标计算

2018-11-16

北京航天试验技术研究所,北京 100074

一、引言

液体火箭试验用于考核全箭或子级方案正确性、各系统工作协调性和可靠性的综合性试验,并且为火箭靶场发射的测发流程的制定提供重要的技术依据,具有规模大、周期长、系统复杂、状态切换频繁、试验环境恶劣的特点。控制系统作为地面试验系统中的关键部分,其可靠性直接影响试验能否顺利进行,且对发射场的控制系统设计具有指导作用。

出于高可靠性需求,目前试验场、发测站所用的控制系统大多采用西门子PLC设备[1]。本文就进一步提高系统整体可靠性,组织构建基于S7-417H CPU的冗余控制系统,并在设计思路中,采用冗余互联模块、外围电路保护、软件防干扰计算模块等,进一步保障试验控制系统的可靠性。

二、冗余的硬件设计

PLC控制系统的硬件冗余,包括CPU 冗余、通讯模块冗余、输入输出模块冗余、电源冗余、现场阀门仪表冗余。

1、冗余CPU的架构

控制系统采用主/从控制结构,采用西门子最新冗余CPU 417-5H作为主站,ET200M与PLC300其他分系统CPU作为从站。这种主/从结构实现了信号的数字化传输,减少了电缆的使用数量,控制、采集功能均由一套系统处理完成,提高了系统的集成度[2]。

2个冗余组S7-417H CPU采用双机运行,同时参与运算,同时进行控制。冗余的ET200M负责现场I/O信号的冗余输入与输出。S7-417H主站与S7-300从站(其他分系统)通过Y-LINK进行通讯,采集分系统关键参数。

2、冗余通讯模块

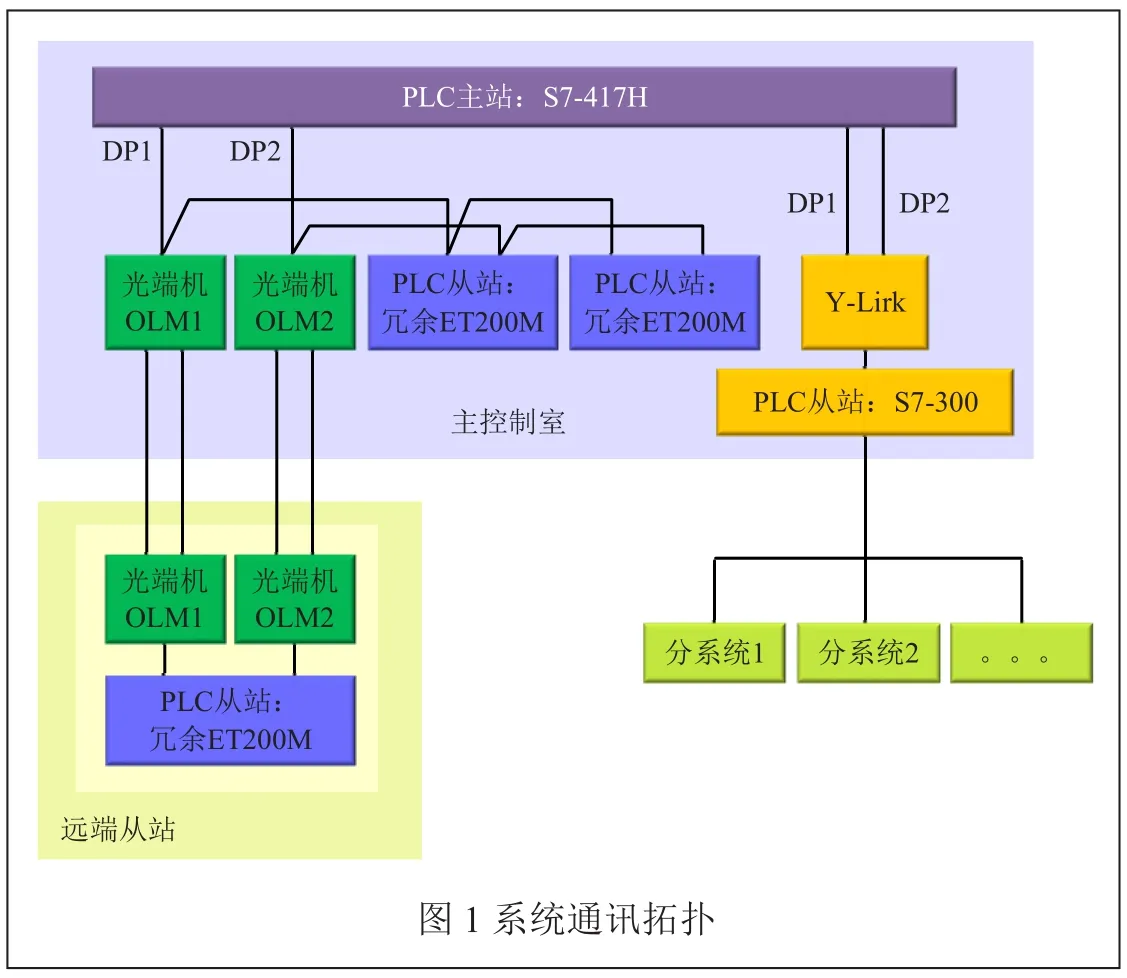

全系统采用PROFIBUS-DP协议,主站具有对总线的控制权。系统通讯拓扑如图1所示。按照主—从方式向从站发送或索取信息,实现点对点通信[2]。

如图1所示,本地从站直接通过冗余的通讯模块CP443-1中的DP接口建立通讯;远距离从站点采用DP电缆将ET200M的信号通过冗余的光电转换模块OLM/G12转换为光纤传输方式,远传至控制室后,再由主控制室内冗余光电转换模块OLM/G12转换为DP电缆传输至主站;S7-300等其他分系统从站,通过Y-LINK模块统一接口与协议,实现与主站的通讯握手。

3、冗余输入输出模块

控制输出和采集信号输入是通过ET200M从站的输入输出模块实现[2],模块类型有:

数字量输入模块——按钮开关的输入信号和阀门开启到位反馈信号;

数字量输出模块——中间继电器线圈控制信号和指示灯开关控制信号;

模拟量输入模块——压力、温度等传感器输出信号和调节阀开度反馈;

模拟量输出信号——电动调节阀控制;

频率信号采集模块——采集流量计的输出信号。

4、电源的冗余

电源是控制系统的关键环节,一旦发生故障将使整个系统瘫痪,从而造成巨大的损失。所以,合理的配电设计对系统的可靠性、安全性与使用寿命都至关重要。在液体火箭试验控制系统中,所有电源均采用双回路冗余电源供电方式。控制系统的电源按功能区分包括:系统总电220V、CPU供电电源、I/O模块供电电源、控制按钮开关供电电源、现场阀门供电电源、现场仪表供电电源。系统总电源采用APS与UPS应急电源双路供电,保证系统电源正常工作[3]。系统供配电原理如图2所示。

其中,控制台带指示灯按钮操作较为频繁,易发生故障。系统中,在双电源冗余供电方式的基础上,采用电源正负极冗余接线方式,即同组按钮的首尾分别焊接两组电源的正极、负极。这种接线方式极大地保证了系统的可靠性,并对按钮线路故障排查具有较高的指向性。

5、现场阀门、仪表的冗余

为了满足液体火箭发动机试验系统的高可靠性要求,在关键工艺部分必须采用控制执行器、仪表冗余备份。其中,涉及关键程序点判断执行的测量仪表,甚至需要多重备份进行程序的联合判读,比如紧急关机程序[3]。

三、外围保护电路设计

控制系统中的四种类型的信号,包括数字量输入DI信号、数字量输出DO信号、模拟量输入AI信号、模拟量输出AO信号。其中,数字量输入DI信号,因其信号类型为24VDC电压信号,不需要配置保护电路以外,其他信号均需配置不同结构的保护电路[2]。

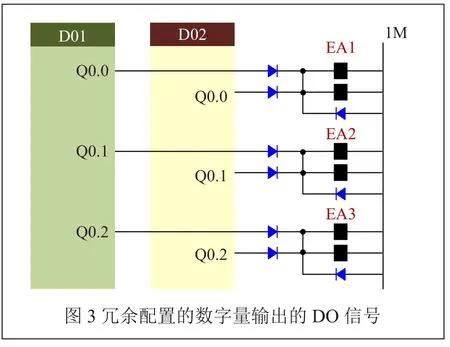

1、冗余配置的数字量输出的DO信号

冗余配置数字量输出回路如图3所示。信号来自两块不同的模板的输出通道。当模块1输出通道输出24VDC信号时,二极管的反向截止功能防止电流流向模块2中冗余的输出通道,确保了互为冗余的通道间信号的相互隔离。选择二极管时,其反向击穿电压必须大于模块的输出电压[4]。

2、冗余配置的模拟量输入的AI信号

控制系统中现场一次仪表将信号经由隔离器、安全栅,由冗余配置的AI模板通道采集。隔离器、安全栅负责给现场一次仪表供电,并调整、隔离、转换为4mA~20mA、1V~5V等PLC标准信号。安全栅配套本安型防爆仪器仪表,当本安防爆设备发生故障时,安全栅能将传入危险场所的能量限制在安全值之内,保证控制系统中二次回路设备的安全。

3、冗余配置的模拟量输出的AO信号

冗余配置模拟量输出回路的信号来自两块不同的模板的输出通道。保护电路与数字量输出信号类似,二极管的反向截止功能防止电流在冗余通道中串电。电路中,二极管的反向击穿电压必须大于模板输出电压[4]。

四、抗干扰防错软件设计

软件利用了PLC高速运算能力、众多的寄存器以及丰富的逻辑判断指令,配合硬件冗余设计,在成本增加不多的情况下,进一步提高控制系统的可靠性,取得很好的抗干扰效果[3]。常用的软件抗干扰技术有以下方法:

1、动作指令的延时判读

为了防止由于操作员误碰,造成其按钮开关将24VDC信号传至DI通道读取,程序读取信号后,控制阀门误动作,对开关量输入信号进行延时(一般为两个刷新周期,关键设备适当延长时间),多次读取,两次结果一致,方进行指令输出。

2、模拟信号的数字滤波

采取软件数字滤波技术消除工业现场瞬时干扰,常用方法包括:

(1)算术平均值法:连续多次采样,计算平均值作为结果,适用于一般随机干扰信号的滤波,计算公式:

(2)防脉冲干扰平均值法:采样N个数值,去掉最大最小,剩余采样值取平均值,可消除脉冲及小信号随机干扰,计算公式:

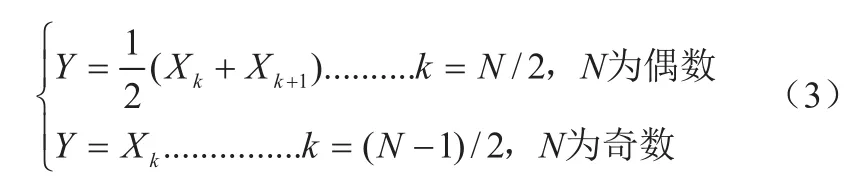

(3)中值法:对一个采样点连续采集多个信号,采用冒泡法对N个数据进行排序,取N/2的整数部分为k,计算公式:

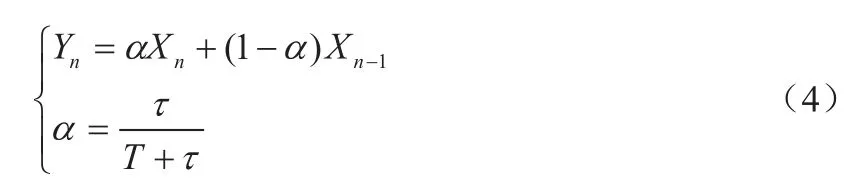

(4)一阶递推数字滤波法:利用软件完成RC低滤波算法,减小模拟滤波器随时间累积增大的误差,计算公式:

其中,Xn—第N次的采样值;

Yn—滤波后的输出值;

Yn-1—前一次滤波后的输出值;

α—滤波系数;

τ—时间常数;

T—采样周期。

五、冗余的以太网设计

S7-417H主站的实时数据通过工业以太网接入冗余路由器(SWT),上位机和其它计算机终端通过连入以太网,实现数据的共享。每台计算机安装冗余的工业以太网卡CP1623,双操作员站、双交换机、双主站PLC和双缆的网络配置,使系统在两套以太网上同时运行,切实保证了网络系统的稳定性和可靠性[2]。

六、可靠性指标计算

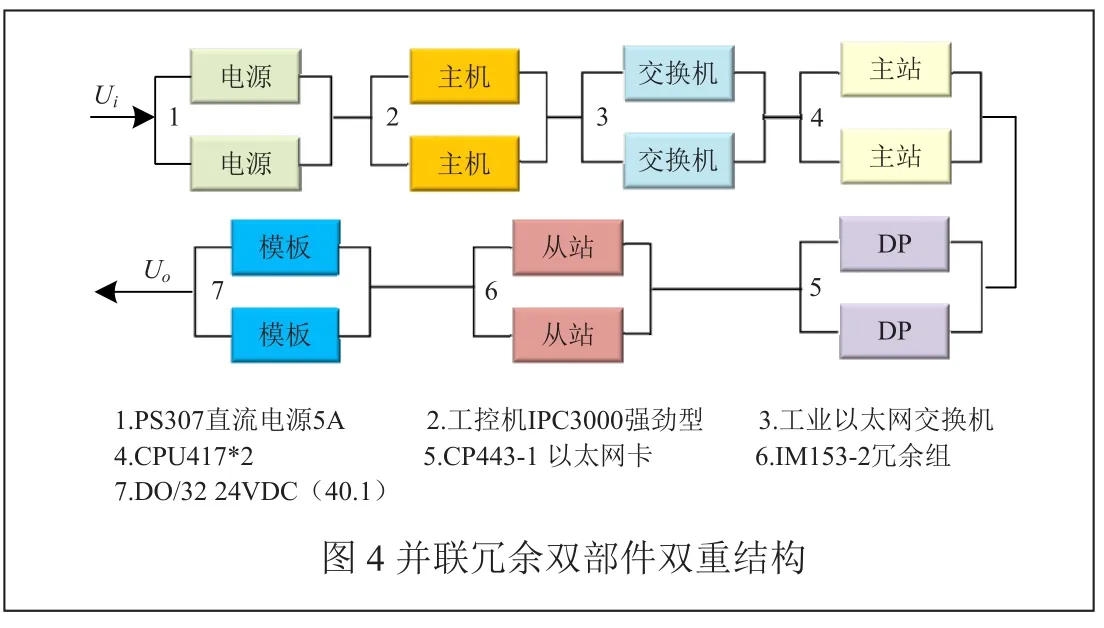

本双机双工并联控制系统采用双部件双重结构,即每部分元件均有2个结构相同、功能相同的装置并联组成。[5]控制系统关键部件结构简化拓扑如图4所示。

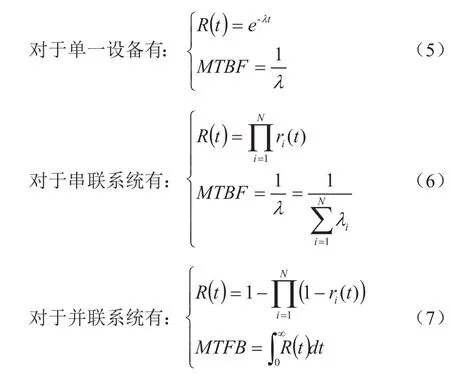

产品的可靠性是由可靠度R(t)、失效率λ、平均无故障时间(Mean Time Between Failures, MTBF)三个指标来描述。

其中,ri(t)—系统中第i个单元的可靠度。

图4所示的控制系统是由多环节的并联设备组串联而成。每个环节内并联了两个相同的设备,其可靠度相等设为ri(t),失效率相等为λi(i=1,2…7),由公式(5)~(7)推导可推得:

第一步、对于每种设备有:

第二步、对于每个并联单元有:

第三步、对于最后的串联单元有:

表1给出了7种设备的MTBF值,分别计算了系统连续工作周期为1y、5y、10y、20y时单个设备及并联设备单元的可靠度,并计算了单一串联控制系统及双机双工并联控制系统的可靠度。

根据计算结果比较,双机双工并联控制系统的可靠度远大于单一控制系统,并且,随着使用周期的延长,系统可靠度逐年降低。可以根据该计算结果,合理安排系统的更新、升级。[6-7]

七、总结

本文从冗余的硬件设计、外围保护电路设计、抗干扰防错软件设计、冗余的以太网设计4个方面,从提高系统可靠性为系统设计出发点,阐述了一种基于冗余S7-417H PLC的液体火箭试验控制系统的设计方法。并通过可靠度计算,定量计算,得到以下结论:

1、在选用合格元器件的前提下,相同运行周期时间内,采用冗余设计方式的系统的可靠度值要远远大于单一系统;

2、随着工作时间的推移,系统可靠度逐年降低,建议控制系统的使用寿命限制在15年以内。

表1 不同周期下各并联设备及控制系统的可靠度(40℃)