原煤筒仓堵塞原因及清堵治理技术实践

2018-11-16邓丽芬

邓丽芬

(西山煤电(集团)有限责任公司 镇城底矿选煤厂,山西 古交 030203)

随着煤炭技术的发展,矿井生产能力和生产效率普遍提高,筒仓在实现煤矿企业高产高效中起到了重要作用:一方面稳定了煤质,保障原煤供应的持续性和配煤的混匀性;另一方面切实减少了落地煤对环境的污染,符合国家对可持续发展战略和节能减排环保的要求。西山镇城底矿选煤厂(以下简称镇城底矿选煤厂)原煤筒仓自2009年新建投入使用以来,频繁发生原煤仓堵煤、起拱等问题,严重影响到筒仓的有效使用率,同时增加了生产运行成本和设备维护成本,制约了生产效率。为了提高资源利用率,减少安全隐患,对该厂筒仓堵塞原因进行了深入分析研究,并制定了治理措施。

1 概述

镇城底矿选煤厂是一座设计处理能力为1.50 Mt/a的矿井型选煤厂,厂区总面积6.3平方公里。自2003年,该厂重介系统扩容改造后实现产能1.90 Mt/a。矿井主导产品为肥煤(2#、3#低硫高灰煤、8#高硫低灰煤)。生产中原煤经原煤准备车间处理后,进入不同的原煤仓并按一定比例进行配煤,之后进行重介分选。为了满足生产需求,2009年该厂在储配煤系统新建两座φ30 m、高40 m的单储煤能力0.02 Mt的并列群圆筒仓,每个仓下配置振动给料机9台,空气炮28台。新旧筒仓之间采用胶带输送机进行传送。

2 筒仓堵塞原因分析

自2009年新建筒仓投入使用以来,在生产过程中经常发生原煤仓堵煤、起拱等状况,造成重介旋流器入料量不稳定、灰分波动范围大、仓下无法放出原煤等问题,影响到选煤厂正常的生产和产品质量。为了解决堵仓、板结、挂壁等严重问题,对其堵塞原因进行了分析。

(1)原煤在筒仓内形成板结、挂壁。形成原因为:①原煤在筒仓内依靠自身重力向下流动时,来自仓壁挤压力将越来越大,当煤团的特征尺寸达到一定临界值时[1],由于筒仓锥段自上而下逐渐收缩,在上部煤层挤压力的作用下,筒仓下部煤层将被压实,造成筒仓内物料板结,进而形成挂壁;②煤炭在开采、运输、转载、卸料过程中粒度组成不断变化,由于筒仓落差较大,在进入筒仓后离析现象较严重,随着次生煤泥含量的增加,附着力将会增大,摩擦系数也相应增加,进而煤炭的整体流动性也将变差;③煤的平均粒度越小,细粉则越多,比表面积越大,加上重力作用的影响,煤的粘结性强,筒仓挂壁现象严重[2];④当煤含水量(外在水分)>8%时,容易发生板结现象,同时水分增加会使煤团聚性增强,加之受存煤压实的影响,煤的粘结性增加,流动性降低,造成煤炭与仓壁紧密粘附在一起。

(2)筒仓堵塞问题受筒仓内部结构的影响较大,仓体储煤高度越深,原煤向下流动加速度就越大,随之冲击力也越大[3],在一定重力作用下,筒仓底部存煤逐渐被冲击压实,当再次放煤时,就易发生堵塞。此外,仓体漏斗断面形状和尺寸、漏斗数目及倾角对仓体的压实程度也存在一定的影响[4]。

(3)当筒仓内仓壁支护变形时,围岩将出现垮落,物料进入仓内,也容易引起煤仓的堵塞。筒仓内衬板损坏部位大部分位于下锥斗处,当卸料时,煤炭对筒仓壁的冲击碰撞会使筒仓内壁瓷砖产生破裂,增加物料与筒仓壁的摩擦力,造成放料口无法顺畅下料。

(4)料位计不准或损坏,煤位无法准确判断[5]。当原煤仓内壁挂壁时,则储煤容积减小,筒仓煤位与实际煤位不符。

(5)操作人员未严格执行操作规程。在开采和运输过程中,岗位操作人员如果不未及时清理坑木、棉纱、废旧钢丝绳等杂物,会加大了筒仓堵塞机率;另外,在输煤系统中喷水抑尘没有合理控制时,可导致外在水分的增加,增加堵仓风险。

(6)随着煤在仓内贮存时间的延长,仓内积煤不断下沉,增加了仓内煤密度,压实程度也不断加大[6],导致堵塞机率增大。

3 清仓方案及实施过程

在生产过程中筒仓发生下煤堵塞时,容易造成输煤中断,进而影响整个系统的正常运行。经过多年使用,筒仓仓壁附有大量煤炭,对正常储煤、溜煤造成不利影响。为了充分利用容积,需对其内壁附着的煤进行清理,但发现用捅煤、大锤敲击堵煤部位、空气炮破拱等方式处理效果并不理想。由于筒仓锥部摩擦力大,湿煤与仓壁的外摩擦阻力大,当筒仓满煤后,下部锥形段的出煤口处易出现卡住起拱现象,开闸放煤只能放下极少的一部分,上部煤则因起拱而堵仓,严重制约系统的生产能力。若不及时清理筒仓,严重时会引发筒仓底、壁残留煤自燃或着火,从而造成极大的安全隐患。因此清理筒仓刻不容缓,根据现场勘察发现,筒仓下料口东南角处的大斜坡堵塞较为严重,难以清理。因此在利用现有设备的基础上,对当前常规的疏通方法制定出两种清仓方案[7](表1)。

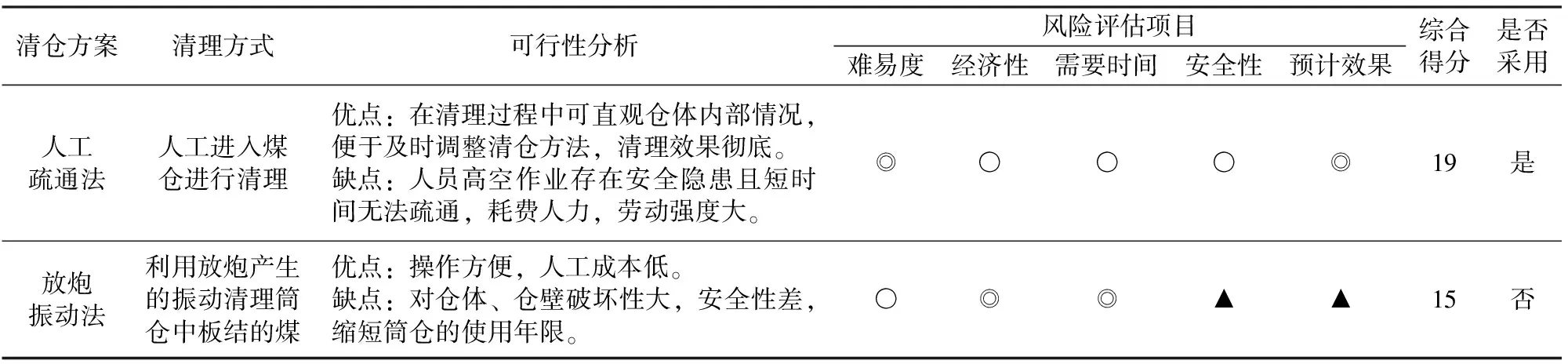

表1 清仓方案对比表

注:表中◎为5分,〇为3分,▲为1分

由表1可知,人工疏通法虽然原始普通,但综合评价效果较好,放炮振动法准备工作时间长且处于高空、高瓦斯、高温、密闭空间作业,安全性较差,不宜采用。人工疏通法清仓即工人通过吊篮进入筒仓中,利用高压水枪和电镐按照“从上而下、从外向内”的方式清理筒仓。

3.1 作业前准备工作

主要器具和设备包括:高压泵 1台、高压水管 150 m、瓦斯抽放装置 1台、通风设备 2台、吊篮及辅助设施 2台、高压水枪 2把、风镐 2个、气泵 2台。作业人员需经过入职培训,考试合格后,才可持证上岗,且要做好安全防护。

将筒仓适当位置开孔,用于安装吊篮、高压泵、高压水管、水箱等设备,筒仓外围装设防护网,人员入仓时,需佩戴自救器、头戴矿灯等设备。筒仓上方安装瓦斯抽放装置或风机,筒仓内瓦斯浓度<0.5%时,方可作业。作业前,在筒仓下煤口处,采取临时接煤缓冲措施,以免大量煤冲击落下损坏设备。

3.2 作业时具体实施过程

作业时,安全员、瓦斯检测员、现场协调员、作业负责人需要全部就位,在通风设备全部运行、检测瓦斯浓度低于0.5%时,方可进入煤仓作业,同时,进行不间断的监测抽放,确保CH4浓度<0.5%,CO2浓度<1.5%、粉尘浓度<10 mg/m3的指标要求,当粉尘浓度>10 mg/m3时,立即停止作业,撤离有关人员[8]。

筒仓安装两组吊篮,每组吊篮需要2人配合施工,一人负责采用高压水管淋湿煤,另一人进行风镐除煤工序。清理时,先清理刮板机下料口积存的煤,再清理筒仓内井字型支撑处的煤。吊篮选用标准安全吊篮,作业时两组吊篮4人同时作业,每1 h更换一次,8人轮换作业。煤仓中人员配备便携式瓦斯检测仪,当瓦斯浓度超过安全值或发生异常情况时,需立刻停止作业[9]。筒仓内人员与筒仓外人员利用安全对讲机随时保持通话畅通,一有情况立刻撤离。

合理安排清理时间,筒仓内安排专人进行清理,在清理过程中,击落下的煤炭容易造成煤仓下口、闸板等位置的堵塞,此外筒仓下料部也要安排专人,用振动器击打、大锤敲击煤仓下口、闸板处,在敲击的过程中会有大量煤下落、大量水冲刷胶带,易使胶带积煤压实,导致皮带停转,因此要组织相关人员及时清理胶带上的积煤。

4 预防筒仓堵塞的具体措施

(1)加强原煤水分控制。筒仓降温降尘喷雾不可过大,应合理的控制喷水频率[10]。尽量减少清扫胶带或溜槽卫生时的用水量,运输设备开机前应将内部积水清理干净。

(2)给煤机入口煤闸门上部加装空气炮。针对筒仓下料口严重积煤的情况,增加空气炮的数量,当煤仓发生断煤时,利用储气罐内的压缩空气形成的高速强烈气流,直接冲击板结部位,使煤粒重新在重力作用下流动起来[11]。

(3)加强空气炮系统的设备维护保养。确保空气炮气源各个接头部位及管路密闭,必须经过过滤、清洁、干燥工序,压缩空气才可使用。加强对原有空气炮的二位三通电磁阀的检查,确保电磁阀始终处于良好的备用状态,防止发生空气内漏,定期打开空气炮的排水塞,及时排除空气炮中内的积水。

(4)加强筒仓内壁的维护工作。经常检查筒仓内壁情况,在每个筒仓下料口处增加耐磨性、自润滑性、不粘性较好(安装润滑、耐磨)的搪瓷内衬板[12],降低湿煤与仓壁摩擦系数,增加原煤的流动性,减少煤仓板结的形成。

(5)合理控制筒仓料位,当新筒仓料位超过60%时,停止装煤。为了减轻筒仓下部频繁板结造成煤仓的大面积板结问题,在每次放煤时,尽量做到筒仓交替进行。为防止各仓原煤长时间停留造成板结现象,尽可能选择容积小的旧仓,以利于放煤。

(6)及时清理筒仓板结。在筒仓内出现起拱、板结时,不能直接向筒仓加煤,否则板结将不断加剧,必须及时关闭下闸板,使用空气炮或人力敲打方式,及时清除板结,防止原煤长时间停留筒仓。

(7)加强对筒仓的监督力度。煤在进入筒仓前,岗位操作人员必须认真执行岗位职责,保证杂物处理干净[13]。加强操作人员的培训力度,不定期查岗监督。

5 应用效果分析

通过对原煤筒仓实施人工清理,2个月共清理出原煤5 000 t,直接效益达235万元。节约了煤炭资源,防止煤停留在仓内发生堵塞问题。通过采取有效的堵塞预防措施后,原煤筒仓储煤有效容积提高了15%,杜绝了煤仓置换过程中发生的混煤现象,日均选煤作业时间增加0.3 h,年节约电费30多万元,故障停车减少4次/月,节约了人员劳动力。

6 结语

针对镇城底选煤厂新建筒仓时常发生堵塞情况,对筒仓仓壁附着煤出现板结、挂壁现象进行了调查研究,并制定出清仓方案,应用实践表明:筒仓经过人工清理并实施有效的预防措施后,解决了仓壁挂煤、板结问题,下煤速度较快,筒仓储煤和配煤效果明显提高,避免了不可预知隐患的发生,生产入选量稳定,给煤机的小时处理量加大,电耗降低,保障了矿井持续、稳定生产和选煤厂灵活、集中生产,节约了大量的生产成本和人力成本,提高了选煤厂的经济效益。