新矿集团沙章图选煤厂工艺设计探讨

2018-11-16母长春

母长春

(大地工程开发(集团)有限公司,天津 300381)

随着我国经济的快速发展,科学技术不断进步,煤炭行业勘探、设计及机械装备水平不断提高,在煤炭赋存条件较好的矿区,大型高效的矿井不断涌现,这对煤炭行业的发展和国民经济的发展起到了积极的推动作用,同时也对后续煤炭的分选加工提出了更高要求。

沙章图矿井距内蒙古自治区鄂托克前旗西约70 km处,地处内蒙古自治区与宁夏回族自治区接壤地带。井田资源储量683.88 Mt,设计可采储量422.247 Mt,可采煤层达7层,采煤方式为综采。沙章图矿井设计生产能力为5.00 Mt/a,与矿井配套的沙章图选煤厂工程设计生产能力也为5.00 Mt/a,小时最大处理量与矿井最大提升能力相匹配,为1 287 t。

1 原煤煤质特点

沙章图矿井目前主采3层煤和9层煤,分别位于山西组中部和太原组下部,煤层厚度在0.73~4.95 m之间,平均厚度分别为3.32 m和2.23 m。原煤灰分以中灰/中高灰分为主,硫分以中硫为主,煤种以气煤和1/3焦煤为主。

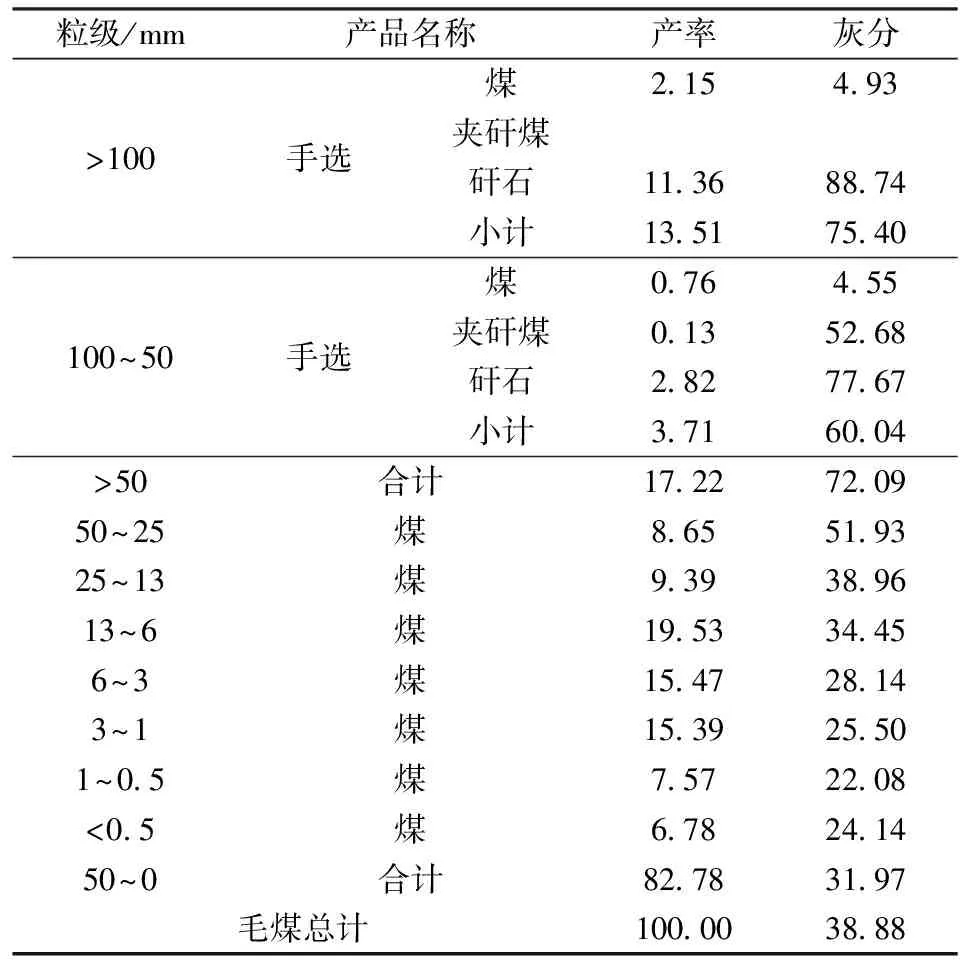

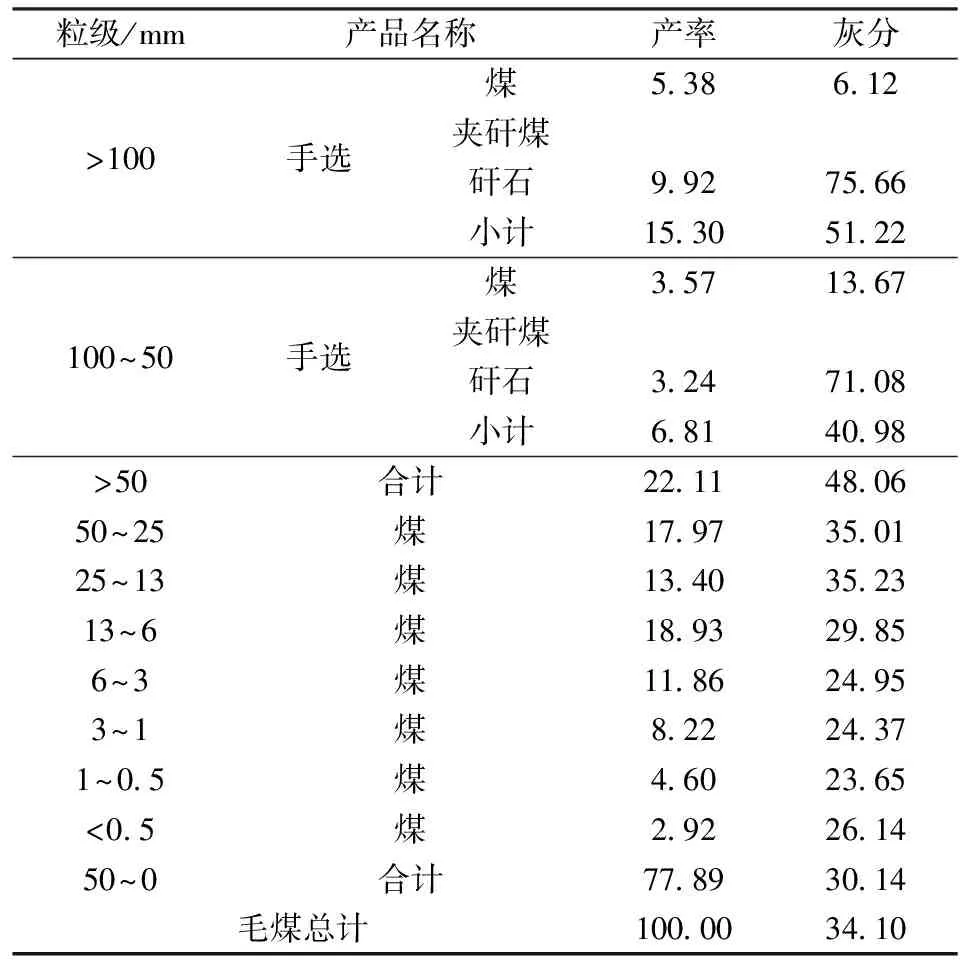

3层煤和9层煤原煤筛分试验和浮沉试验结果见表1—表6。从表1和表2可以看出:原煤中>50 mm粒级产率分别为17.22%和22.11%,块煤中夹矸煤含量低,但矸石约占块煤含量的60%以上,说明大块煤中矸石较纯且含量高;<0.5 mm粒级煤泥含量分别为6.78%和2.92%,灰分均低于原煤灰分;各粒级灰分随粒度减小而降低,说明煤的质地较脆;两种煤的灰分分别为38.88%和34.10%,说明原煤属中高灰煤。

表1 3层煤粒度组成Table 1 Screen analysis of the raw coal from seam 3# %

表2 9层煤粒度组成Table 2 Screen analysis of the raw coal from seam 9# %

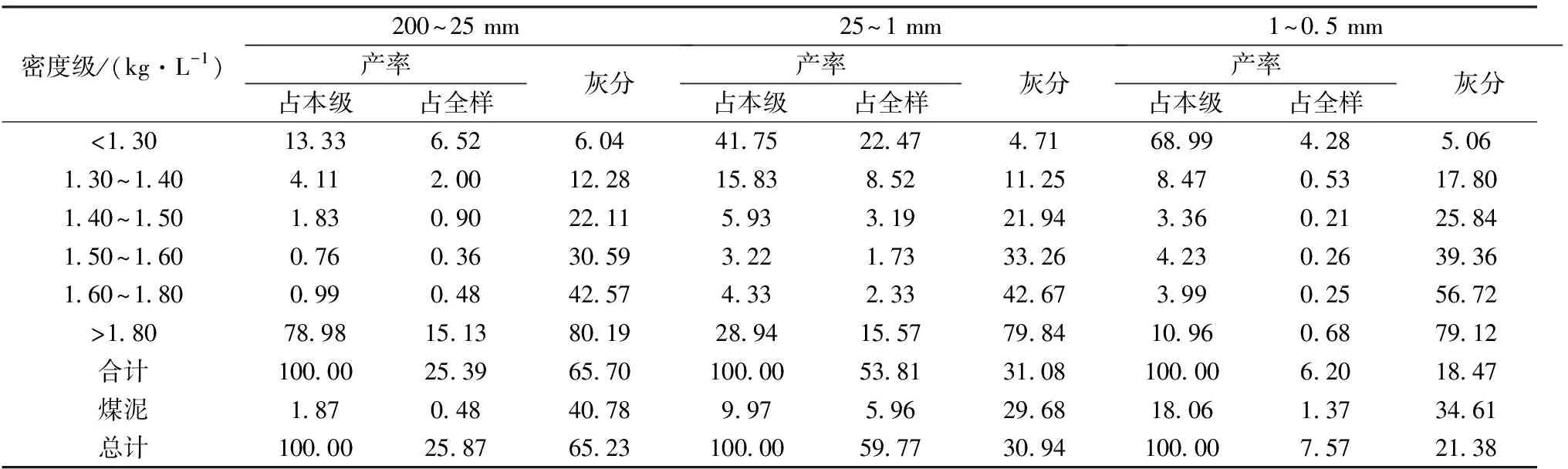

表3 3层煤各粒级浮沉综合表Table 3 Composite float-and-sink data of each size fraction of raw coal (seam 3#) %

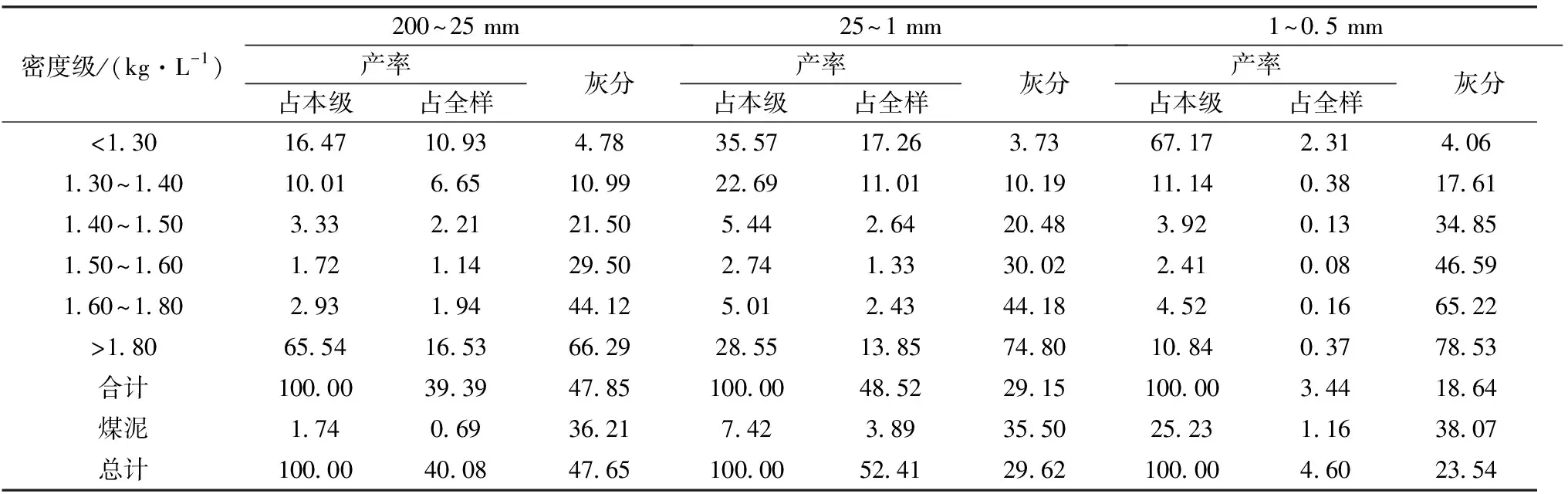

表4 9层煤各粒级浮沉综合表Table 4 Composite float-and-sink data of each size fraction of raw coal (seam 9#) %

从表3和表4可以看出:各粒级浮沉中,主导密度级为1.3~1.4 kg/L和>1.8 kg/L,各粒级浮沉组成呈两头大、中间小的特点,有利于排除纯矸和分选低灰精煤;块煤中浮沉煤泥含量较少,末煤中浮沉煤泥含量较多,且末煤的浮沉煤泥灰分较高。

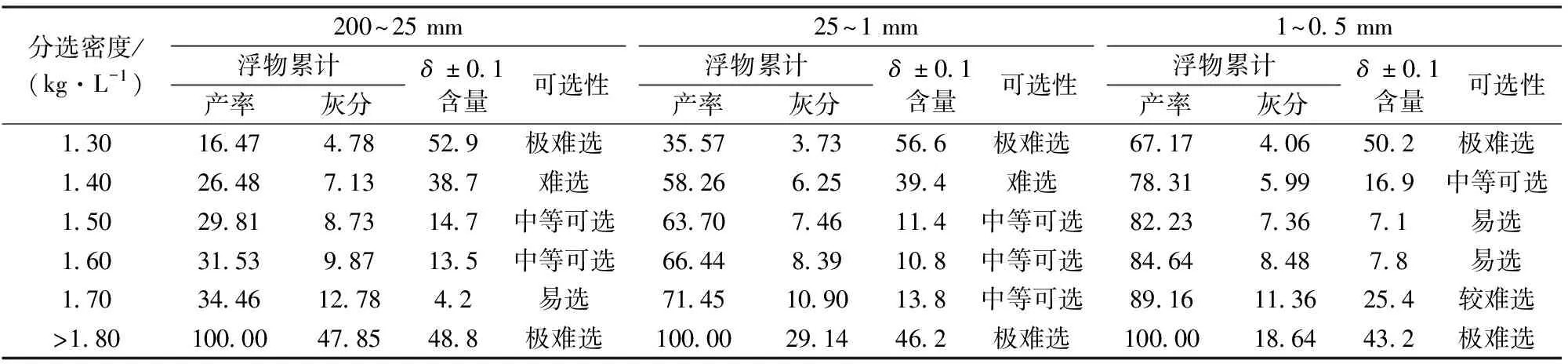

表5 3层煤各粒级可选性Table 5 Washability of each size fraction of raw coal (seam3#) %

表6 9层煤各粒级可选性Table 6 Washability of each size fraction of raw coal (seam9#) %

从表5和表6可以看出:原煤可选性较差,无论高密度排矸还是低密度分选均属难选、极难选等级;当采取1.8 kg/L密度排矸时,浮物灰分在11%~13%之间,完全满足动力煤产品质量要求;当采用1.4~1.5 kg/L密度分选时,精煤灰分在7.0%~9.0%之间,满足炼焦配煤的灰分要求。

2 产品定位

沙章图选煤厂入选原煤以气煤和1/3焦煤为主,项目位于上海庙能源化工园区附近。产品定位以炼焦配煤为主,主要供应上海庙能源化工项目;同时结合原煤煤质、市场波动情况以及化工项目的建设规模,兼顾生产动力用煤。

3 选煤工艺设计

根据选煤厂的产品定位:以炼焦配煤为主,兼顾生产动力用煤,因此在选煤厂工艺设计时需要考虑生产炼焦配煤和动力用煤的灵活切换。生产炼焦配煤时,进行低密度分选和高密度排矸;生产动力用煤时,仅进行高密度排矸即可。

3.1 主选环节

3.1.1 块煤分选

结合原煤煤质,>50 mm粒级中夹矸煤含量极低,说明大粒级原煤解离情况良好,应尽量减少原煤、块煤的破碎环节,以减少煤泥量和末煤入选量。从表1和表2可以看出,3层、9层原煤中>50 mm粒级含矸率分别为82.35%和59.52%,均属高含矸等级,块原煤更应避免破碎作业,宜设置块煤机械排矸,以充分发挥块煤分选精度高、设备处理能力大、生产成本低等优点[1]。

目前国内选煤厂常用的块煤分选设备有动筛跳汰机和浅槽重介分选机。动筛跳汰机是跳汰机的一种,为水力分选设备,工作时,槽体中水流不脉动,直接靠动筛机构用液压或机械驱动筛板在水介质中作上下往复运动,使筛板上的物料形成周期性地松散[2]。浅槽重介分选机的工作原理为:煤在充满重介质的槽形分选机中,在重力作用下,按密度浮沉分层,浮煤在槽的上部,利用重介悬浮液的自然流动排出槽外,沉物则从底部用刮板排出。为了避免重介质在槽内沉淀分层,在槽箱底部有介质上升流,以稳定介质悬浮液的密度[3]。

相比浅槽重介分选机而言,动筛跳汰机虽然在入料上限和生产成本上具有一定优势,但其分选精度较低,特别是在分选难选或极难选煤时,会造成精煤损失[4]。因此,对于难选或极难选块煤来说,应优先采用浅槽重介分选机。

3.1.2 末煤分选

对于难选煤来说,末煤应首先考虑采用重介工艺,目前国内末煤重介分选设备主要有三产品重介质旋流器和两段两产品重介质旋流器。两种设备各有优缺点,主要体现在系统可靠性、建设及运行成本等方面。结合本项目煤质情况和产品质量要求,设计推荐采用两段两产品重介质旋流器粗精选工艺。分析如下:

(1)从系统可靠性来看,由于三产品重介质旋流器采用一套密度系统,二段排矸的密度由一段重介悬浮液浓缩而成,一般二段密度比一段密度高0.3~0.4 kg/L,故其对原煤煤质适应性差,产品品种不好调节。在实际生产中二段排矸的密度受一段分选密度影响,很难实现自动控制[5]。而两段两产品重介质旋流器分选密度控制相互独立,能够满足生产多级精煤的要求,系统可靠,管理方便[6]。

(2)从建设及运行成本来看,三产品旋流器最大的优势就是通过一套密度系统分选出精煤、中煤和矸石,系统较为简单;但由于三产品旋流器的处理量相对较小,介质循环量较大,一段入料口入料压力较大,实际运行中的电耗与两段两产品重介质旋流器工艺相当。

(3)从系统灵活性来看,本工程主要生产炼焦配煤,但是也可以根据市场需求仅开启一段旋流器排矸来生成优质动力煤,二段旋流器不用开启,可有效降低生产成本,增加生产的灵活性。对于本厂而言,三产品旋流器就不存在这种降低生产成本的优势。

3.1.3 推荐工艺

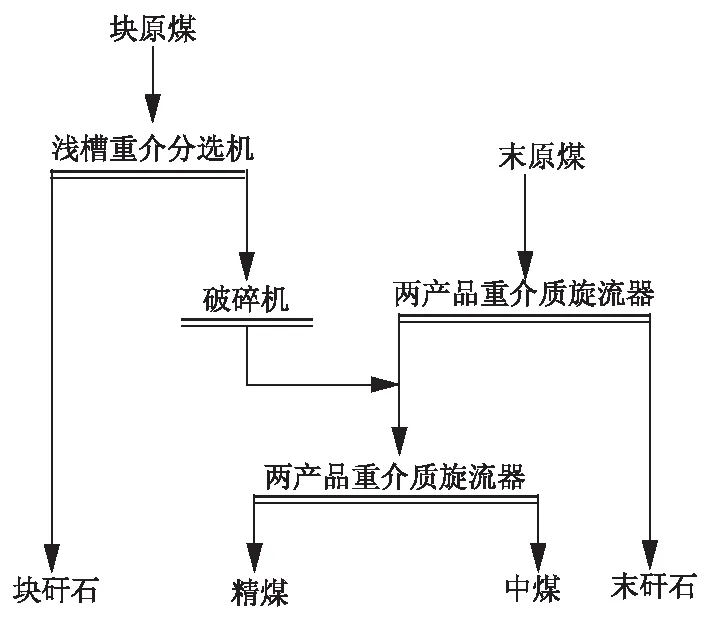

在选定块、末煤分选方法后,初步确定的主选工艺为:块煤浅槽重介排矸+末煤两段两产品重介旋流器粗精选。图1为初步确定的主选工艺流程图。

图1 初步确定的主选工艺流程图

图1中,块煤经浅槽重介分选机排矸,块精煤破碎后进入一段两产品重介质旋流器粗选排矸,一段两产品重介质旋流器分选的粗精煤进入二段两产品重介质旋流器精选,产出最终精煤产品和中煤。该流程块煤采用浅槽重介分选,以块煤机械排矸代替人工拣矸,减少了员工的劳动量;一段重介质旋流器为高密度排矸,当生产动力煤时可选择不开启二段重介质旋流器,灵活性高。

但在该工艺流程中,块煤经重介浅槽排矸后,需要进入一段重介质旋流器内分选,而一段重介质旋流器仍然为排矸环节,存在块煤重复入选问题。

为解决工艺中存在的重复入选问题,对工艺流程进行了进一步优化,优化后的工艺流程如图2所示。使重介浅槽精煤破碎后进入二段重介质旋流器精选,从而解决了块煤重复入选的问题,使工艺环节设置更加合理。

图2 优化后的主选工艺流程图

3.1.4 选前脱泥的必要性

关于选前是否需要脱泥,在选煤行业一直争论不休,支持选前不脱泥的一般观点是:重介旋流器分选下限可以达到0.5 mm或以下,可以对部分细粒煤进行有效分选,而且还可以减少工艺环节。但长期的实践表明,选前不脱泥仍然存在诸多弊端[7]:

(1)大量的煤泥进入重介分选系统,需要很长时间才能从系统中排出,导致煤泥的进一步细化,对后续煤泥水处理极为不利[8]。

(2)煤泥进入重介分选系统,会加大悬浮液的粘度,降低分选设备的分选精度。

(3)系统循环悬浮液和循环水都大大增加,合格介质分流量也随之增加,使得介质回收系统负荷增加,设备数量增多,导致介耗等生产成本增高。

(4)降低重介旋流器的分选下限,需要设置较小筛缝的脱介筛,这将降低脱介筛的处理能力和脱介效果,使得配置的脱介筛数量增多,投资增加,同时也很难保证系统介耗。

采用选前脱泥流程则具有分流量少、介耗低、煤质适应性强、便于设备大型化等诸多优势[9]。

3.2 粗煤泥分选环节

大直径重介旋流器对<1.0 mm以下粒级的分选精度较差,而且重介旋流器较低的分选下限也存在前述的诸多弊端,因此有必要单独设置粗煤泥分选环节。这样可以使重介旋流器入料下限升高,减少煤泥在系统中的循环量,提高重介系统的脱泥、脱介效率和单位设备处理能力[10]。

目前,国内和国际上对粗煤泥的分选比较成熟、稳定的工艺设备有螺旋分选机和干扰床分选机(RC、TBS或TCS)。两者在入料范围、分选密度、分选精度上各有不同。

(1)螺旋分选机。目前螺旋分选机在国内使用较多,其优点是投资少、生产成本低、操作简单,分选上限可达3 mm,一般为1.5(1.0) mm,分选下限为0.15 mm,一般认为螺旋分选机的Ep值在0.16~0.21 g/cm3之间。分选密度一般要求>1.6 kg/L,低密度分选时的精度较差,多用于排矸、脱硫工艺[11]。

(2)干扰床分选机。干扰床分选机(RC、TBS或TCS)是一种目前在国内和国际上被广泛使用的粗煤泥分选设备,它是一种利用上升水流在槽内产生紊流的干扰沉降分选设备。工作时,物料通过入料管沿切向方向进入入料井中,在上升水流的作用下,轻而细的颗粒溢流到溢流槽中,集中于槽体底部的高密度物料通过底流排料阀排出。干扰床分选机的分选精度较好,根据实测的数据,干扰床分选机的Ep值一般为0.10~0.12 g/cm3,优于螺旋分选机,在炼焦煤选煤厂应用较多,因此推荐采用干扰床分选机作为粗煤泥分选设备[12]。

3.3 细煤泥分选环节

沙章图选煤厂煤种主要以气煤和1/3焦煤为主,产品主要作为焦化厂的炼焦配煤,资源宝贵。根据炼焦煤选煤厂最大限度回收精煤的原则[13],宜设置细煤泥分选环节,增加精煤回收率;同时也可减少煤泥的落地,减低对环境的污染。

3.4 全厂工艺流程

通过对原煤煤质分析,结合产品结构定位,确定适合本选煤厂的工艺流程为:>25(13) mm块煤采用浅槽重介分选机排矸,分选出的精煤破碎至<50 mm后进再选旋流器精选,25(13)~1 mm末煤采用有压两产品重介旋流器粗精选,1~0.25 mm粗煤泥采用干扰床分选机分选,0.25~0 mm细煤泥采用浮选工艺分选。

该工艺中块煤采用浅槽重介分选,实现了块煤机械排矸代替人工拣矸,减少了员工的劳动量;浅槽重介精煤破碎后进入再选旋流器精选,工艺环节设置合理,不存在块煤重复入选的现象;既有块煤分选系统、又有末煤分选系统,工艺配置较为完善;工艺充分发挥了浅槽重介分选机处理能力大、入料粒度范围宽以及生产成本低的特点;实现了块煤浅槽重介分选机分选与末煤重介旋流器分选的最佳匹配,提出了大型炼焦煤选煤厂工艺设计的新思路。

目前,新矿集团沙章图选煤厂已经投产,各项生产指标均较为优异,其中原煤实际处理能力达1 300 t/h,吨原煤介耗低于1.2 kg,吨原煤电耗低于4.5度,吨原煤水耗在0.06 m3以下,干煤泥浮选药耗在1.3 kg以下,具有良好的经济及社会效益。

4 结语

大型炼焦煤选煤厂的工艺一般较为复杂,需考虑的因素众多。在选煤方法的选择和工艺流程设计时,应在充分分析原煤煤质、结合产品定位和厂型规格的基础上进行。虽然目前我国选煤技术已经发展较为成熟,但到目前为止没有任何一套工艺流程是通用的。只有具体分析各选煤厂的实际情况,制定符合现场情况的工艺流程才是最佳工艺流程。