声学扫描显微镜检查标准研究★

2018-11-15李昕昕党炜李永正张泽明

李昕昕,党炜,李永正,张泽明

(中国科学院空间应用工程与技术中心,北京100094)

0 引言

塑封器件由于具有成本低、性能高等优势而在空间高可靠领域有很大的需求,界面分层、包封料空洞等封装缺陷是影响其可靠性的重要因素[1-3]。声学扫描显微镜 (SAM:Scanning Acoustic Microscope)检查又被称为超声检测,目前已作为一种成熟的检查手段而广泛地应用于塑封器件的无损检测中,其主要功能为发现塑封器件包封体内部空洞、裂纹和各个界面的分层等缺陷。但是,国内外关于SAM检查的标准中没有形成统一的执行判据,在实际的SAM检测过程中,有时可能会遇过对相同的缺陷表征,若依据不同的检测标准进行判定,最终结果可能不同的情况。因此,本文从裂纹、空洞、分层和应力试验等判据方面对工程中常用的SAM检测标准的差异进行了详细的讨论,以期为塑封器件各种缺陷的正确判定提供一定的参考。

1 声学扫描显微镜检查标准

1.1 声学扫描显微镜检查工程常用标准

目前,SAM检查标准根据应用场景可以分为破坏性物理分析 (DPA)和筛选评估两大部分,以下是工程中应用得较多的4个标准。

a)GJB 4027A-2006《军用电子元器件破坏性物理分析方法》[1],该标准属于我国军用标准,主要规定了军用电子元器件DPA的要求,其中工作项目1103的2.4章节对于SAM检查进行了详细的规定。

b) MIL-STD-1580B“Destructive Physical Analysis for Electronic, Electromagnetic, and Electromechanically Parts”[2],该标准属于美国军用标准,主要规定了军用电子元器件DPA的要求,其中Requirement 16.5.1.3 Acoustic Microscopy章节,对于SAM检查进行了相关规定。

c) PEM-INST-001: Instructions for Plastic Encapsulated Microcircuit(PEM) Selection, Screening,and Qualification[3],该标准为美国国家航空航天局 (NASA:National Aeronautics and Space Administration)发布的塑封器件航天应用质量保证要求。其中,5.3.3 Acoustic Microscopy(C-SAM)对DPA的应用进行了相关规定,3.0章节规定了超声检测应用筛选时的判别依据。

d)Application of Scanning Acoustic Microscopy to Plastic Encapsulated Devices ESCC Basic Specification No.25200[4],该标准由欧洲空间元器件协调机构 (ESCC:European Space Components Coordination)发布,适用于塑封器件质量保证的DPA、评估等环节。

其中,GJB 4027A和MIL-STD-1580B分别是我国和美国的军用标准,适用于塑封器件的DPA,两者对于超声检测的要求和判据规定一致,下文比较时将两者合并进行说明。PEM-INST-001和ESCC No.25200是美国和欧洲航空航天应用领域的标准,对于塑封器件DPA超声检测判据的规定两本规范存在较大的差异。在将GJB 4027A(MILSTD-1580B)、 PEM-INST-001和 ESCC No.25200 3份标准进行比较时,发现三者的标准判据也存在着较大的差异。当将超声检测应用于塑封器件的筛选和评估环节时,对PEM-INST-001和ESCC No.25200进行比较分析,发现两者的标准缺陷判据也存在较大的差异。行业内对SAM检测标准的缺陷判据描述也存在相关意见[5],如GJB 4027A中对于 “分层面积超过其后侧区域面积的1/2”的描述,相关论文认为上句中 “后侧”改为 “下侧”更为妥当等。本文将从缺陷种类,如裂纹、空洞和分层等方面对标准判据的差异进行总结与分析。

1.2 声学扫描显微镜检查界面说明

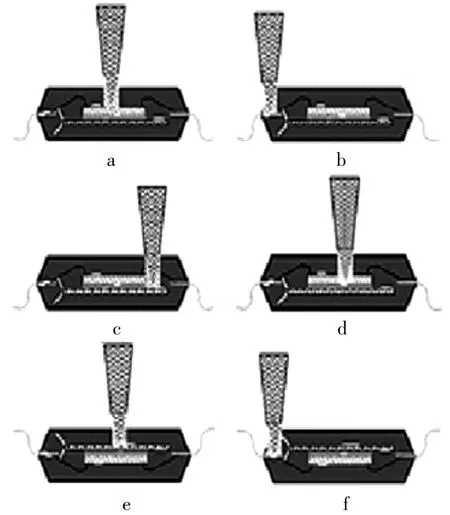

超声检测按照标准要求,通常需要进行如图1所示的6个界面的检查[4]。

图1 塑封器件超声检测界面示意图

从左至右检测界面分别为:

a)芯片和模塑化合物 (塑封料)界面;

b)引线架和模塑化合物界面 (顶视图);

c)芯片焊板边缘和模塑化合物界面 (顶视图);

d)芯片与芯片焊板粘接界面 (如果存在);

e)芯片焊板与模塑化合物界面 (后视图);

f)引线架与模塑化合物界面 (后视图)。

1.3 声学扫描显微镜检查标准判据的差异

本节主要讨论上文中的超声检测标准的拒收判据的差异,主要从裂纹、空洞、不同位置的分层和应力试验后的判据等进行讨论。

a) 裂纹缺陷

GJB 4027A、MIL-STD-1580B和PEM-INST-001均有以下相同规定:

1)从引线脚延伸至任一其他内部部件 (引脚、芯片或芯片粘接侧翼)的内部裂纹,其长度超过相应间距的1/2;

2)导致表面破碎的任何包封上的裂纹。

而ESCC 25200规范规定:

1)从引线架延伸至其他任何部件的裂纹,包括芯片、引线架和基板;

2)从器件塑封料的内部部件扩展向封装表面的裂纹,超过其对应距离的2/3。

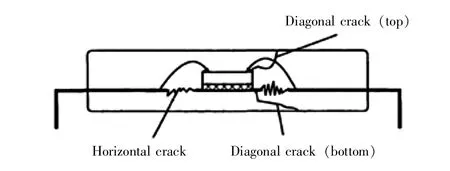

对于裂纹缺陷的要求,ESCC 25200中规定从引脚延伸至器件内部的裂纹只要出现,如图2中Horizontal crack所示[7],即判别为失效;而其他标准中规定只有当裂纹的长度超过与内部部件距离的1/2时才判定为失效;

对于内部结构延伸至封装表面的裂纹,如图2中Diagonal crack所示,ESCC 25200中规定裂纹长度超过其对应距离的2/3时判定为失效;其他标准则规定只要导致表面破碎的任何包封上的裂纹出现即判定为失效。

图2 塑封器件裂纹缺陷示意图

b)分层缺陷

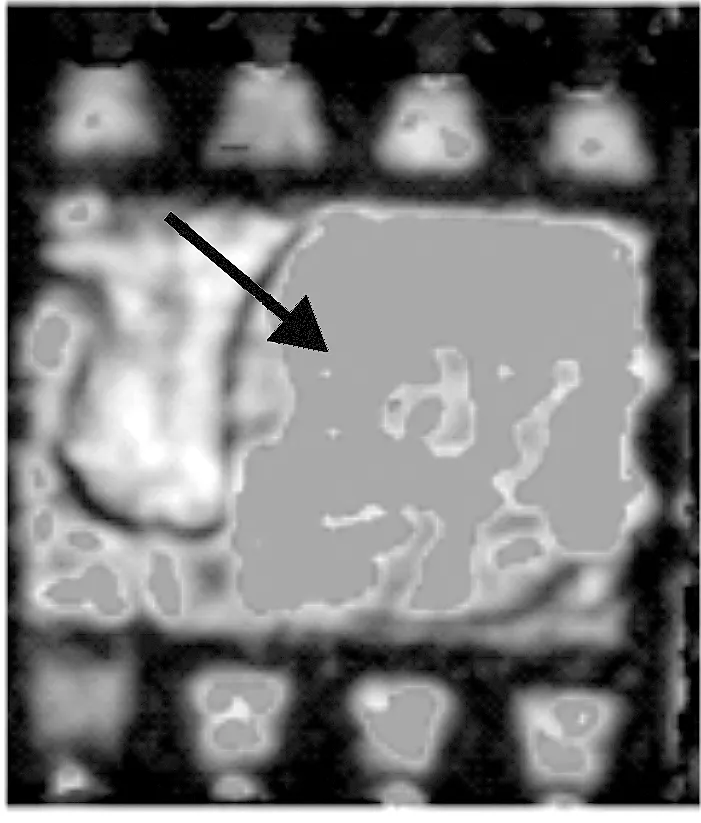

1)芯片焊板与模塑化合物 (塑封料)界面分层

GJB 4027A和MIL-STD-1580B均有相同的规定:芯片焊板与模塑化合物界面分层面积不得超过其后侧区域面积的1/2。PEM-INST-001规定此条为非拒收性缺陷,不纳入合格与否的判据,但需进行考核。ESCC 25200则规定:芯片焊板与模塑化合物完全分层属于标准缺陷。如图3中箭头部位所示的缺陷,仅考虑芯片焊板与模塑化合物界面分层情况,已超过其后侧区域面积的1/2,按照GJB 4027A和MIL-STD-1580B进行判别,该样品超声检查结论为不合格;而按照PEM-INST-001和ESCC 25200进行判别,则该样品超声检查结论为合格。

图3 焊板与塑封料分层示意图 (后视图)

2)引脚与模塑化合物界面分层

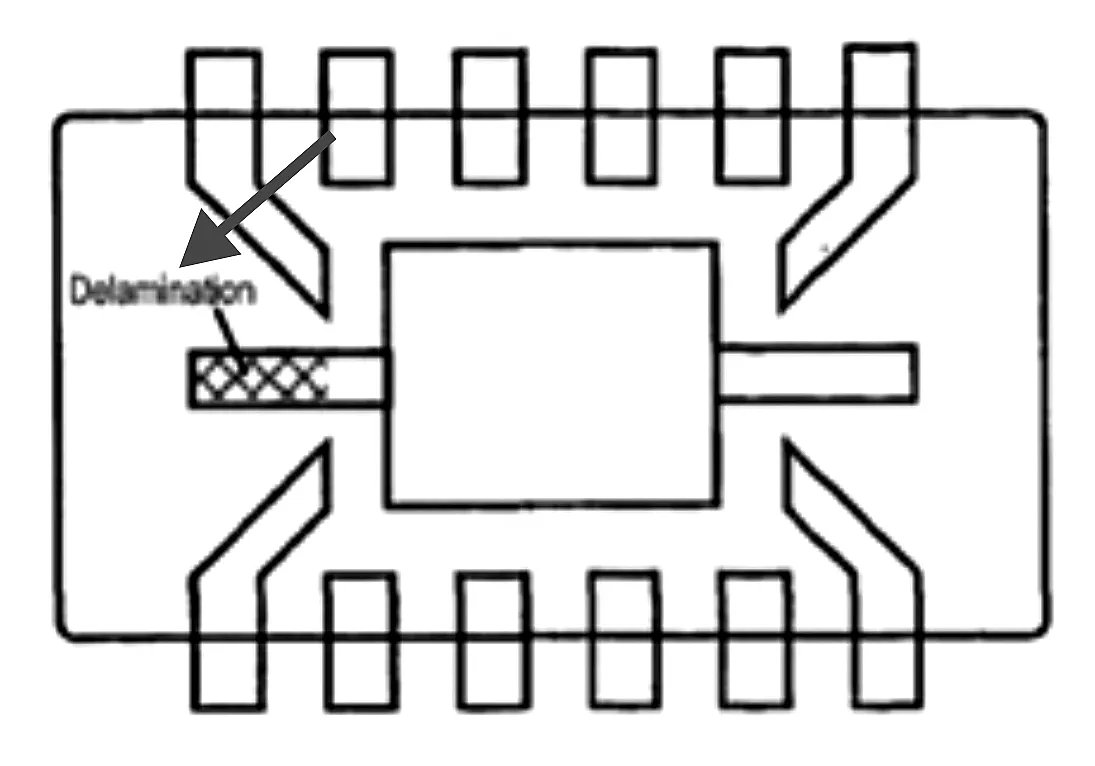

GJB 4027A、MIL-STD-1580B规定:引脚从塑封完全剥离 (上侧或下侧)属于标准拒收缺陷。ESCC 25200中7.1条款规定:扩展至其区域整个长度的分层 (引脚、连筋和热沉)属于标准缺陷,如图4所示。但是PEM-INST-001规范中没有明确的条款对该类缺陷进行规定。因此该类缺陷若依据PEM-INST-001进行判别,不属于标准规定的拒收缺陷;按照GJB 4027A、MIL-STD-1580B和ESCC 25200进行判别,则该器件超声检测结果为不合格。

图4 引脚与塑封料分层示意图 (后视图)

3)连筋顶部与模塑化合物界面

GJB 4027A、MIL-STD-1580B均有相同规定:连筋顶部分层超过其长度的1/2属于标准缺陷。PEM-INST-001规定此条为非拒收性缺陷,不纳入合格与否的判据。ESCC 25200则规定:任何分层长度延伸至整个界面都属于标准缺陷。如图5所示[7]的缺陷,分层已超过其长度的1/2,按照GJB 4027A和MIL-STD-1580B进行判别,该缺陷属于标准缺陷,超声检测结果为不合格;若依据PEMINST-001和ESCC 25200进行判别,则该缺陷不属于标准规定的拒收缺陷,超声检测结果合格。

图5 连筋顶部与塑封料分层示意

c)空洞缺陷

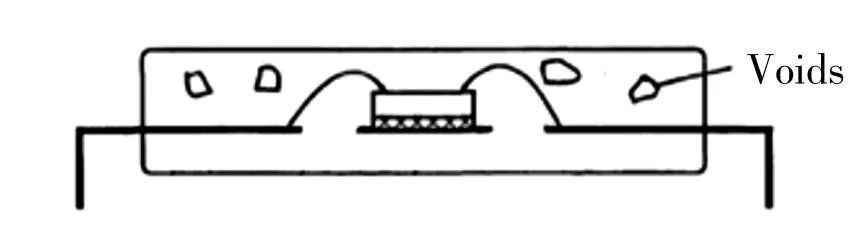

空洞缺陷如图6所示[7]。对于此类缺陷,GJB 4027A、MIL-STD-1580B和PEM-INST-001均有相同的规定:跨越键合丝的模塑化合物的任何空洞均属于拒收缺陷。ESCC 25200则规定:从内部延伸贯穿塑封料2/3区域的空洞、影响引线架机械稳定性的空洞均属于拒收缺陷。通过对比发现空洞缺陷的规定判据基准存在较大的差异,实际试验过程中可能发生相同表征结果不同的情形。例如:某器件存在空洞缺陷,空洞直径超过其所在区域包封料的2/3,但未跨越键合丝,依据GJB 4027A、MILSTD-1580B和PEM-INST-001判定该缺陷属于非拒收缺陷,超声检测结论为合格;若依据ESCC 25200判定,则超声检测结论为不合格。

图6 塑封器件包封料空洞缺陷示意图

d)应力试验后超声检测判据差异

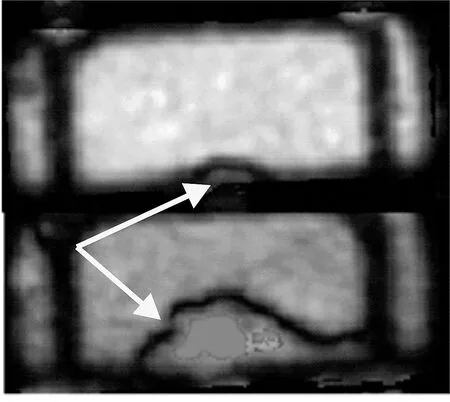

SAM检查应用在塑封器件的筛选、评估环节时PEM-INST-001和ESCC 25200标准均有涉及条目。PEM-INST-001规范3.0章节表格2“Screening Requirements for PEMs”备注4中规定经过标准要求的温度冲击试验后,超声检测相关拒收条款为:芯片表面和模塑化合物界面任何可测量的分层、键合区域的任何分层和引脚与模塑化合物分层长度超过其长度的2/3,出现以上3条则为标准拒收缺陷。ESCC 25200对于应力试验前后分层缺陷区域的变化量给出了规定,即应力测试后相关分层区域面积扩展超过10%属于标准拒收情形。如图7所示,在进行温度循环若干次试验前后,芯片焊板与模塑化合物 (后视图)的分层增大超过区域面积的10%,依据PEM-INST-001进行判定,不属于标准拒收的3个缺陷,超声检测结果合格;若依据ESCC 25200进行判定则属于标准拒收缺陷,超声检测结果不合格。

图7 应力试验前后某SOT-23封装焊板与塑封料分层变化 (后视图)

2 应用讨论

通过以上分析发现相同的缺陷表征适用不同的标准时,超声检测试验结果可能存在差异。在实际工程应用时会造成疑惑。为此,笔者提出了以下几点建议。

首先,对于上文中多个标准规定一致的缺陷描述,如键合区域的分层等需要严格地执行,该缺陷与已知的塑封器件的失效模式的相关性较大。

其次,上文讨论的多个标准规定存在差异的缺陷中到底哪些缺陷表征对塑封器件的可靠性影响较大,哪些缺陷在实际应用中具有高风险,个人认为结合塑封器件的失效机理以及具体的应用环境剖面进行考虑是较为可行的。当出现标准规定有差异的缺陷时,应结合应用的实际情况,制定针对性的考核方案,如加速寿命试验等;当应用环境可能存在腐蚀问题时,应对引脚与模塑化合物贯穿性的分层或裂纹,即可能产生外部环境与塑封器件内部水汽通道的缺陷进行考虑。

3 结束语

本文从塑封器件内部裂纹、空洞和分层等缺陷类型的角度,讨论了工程实战中应用不同的超声检测标准来判别相同的缺陷表征时得到不同的检测结果的问题,对此在实际工程实施时需要格外注意。其中,各个标准对于跨越键合丝的裂纹和键合区域的分层规定相同,均判定其为拒收缺陷;对于裂纹扩展程度、芯片焊板区域、引脚后视图区域、连筋顶部区域的分层和封装体内部空洞的位置要求存在不同程度的差异。应结合塑封器件型号任务的环境剖面,针对不同的缺陷表征,进行考核后,依据试验结果进行合理的放宽判断标准,做到既不影响工程使用又能够保证应用可靠性。

对于上文多个标准规定不同的缺陷表征,哪些应用环境可以应用,个别缺陷表征在实际使用中发展趋势如何,发展速度如何,最终经过多久可能导致塑封器件的电参数失效。以上众多问题需要进一步地研究解决,以优化塑封器件的SAM检查标准,剔除高风险缺陷器件,最终达到工程任务高可靠低成本的目的。