后视镜调节开关操作手感的设计优化

2018-11-15仇祝源

仇祝源

(同济大学 汽车学院,上海 201804)

法规规定汽车必须安装外后视镜,且所有后视镜都必须能调整观察方向和范围,以便保证行驶安全。后视镜调节开关能够帮助驾驶员在驾驶位置对左右两侧外后视镜进行控制和调节。

操纵杆式后视镜调节开关的操作简洁,结构紧凑,使用广泛。其旋转操作主要是通过旋转支架带动弹簧顶销与塑料凸轮曲面相互作用,形成操作力感。良好的操作手感有利于驾驶员清楚地感觉到开关所处位置和实现的功能。

1 旋转运动的摩擦分析

后视镜调节开关的旋转运动为:旋钮通过中心轴将运动传递给旋转支架,旋转支架带动顶销在凸轮轮廓上运动,旋钮的转矩随着压力角和弹簧压缩量的不断变化而变化。通过凸轮曲线设计和顶销弹簧的匹配就能得到合适的后视镜调节开关转矩角度曲线。

通常情况,为保持操作手感一致,两个相邻功能档位的凸轮曲线采用对称设计,即顺时针和逆时针操作转矩一致。由于摩擦力的存在,旋钮在旋转过程会产生摩擦力矩,使顺、逆时针操作转矩产生差别[1]。

如图1所示,顺时针旋转时,摩擦力的方向始终与操作方向相反,体现为操作阻力,产生的摩擦力矩会使转矩角度曲线向Y轴正方向偏移,令顺时针方向为正,转矩如式(1)所示。

逆时针旋转时,摩擦力产生的摩擦转矩会使得转矩角度曲线向Y轴负方向偏移,转矩如式(2)所示。

由于摩擦力矩造成顺时针旋转与逆时针旋转的转矩差值如式(4)所示。

图1 顶销弹簧受力分解

2 转矩角度曲线仿真与分析

本文通过SimDesigner软件对凸轮结构进行运动仿真。根据客户的扭矩输出要求计算出凸轮曲线,按照凸轮的工作状态设置零件的约束和边界条件,进行仿真计算。

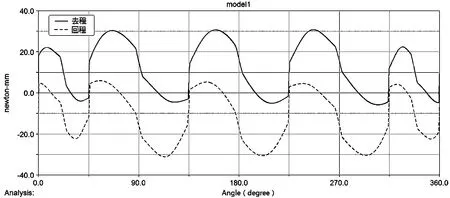

计算结果如图2所示,横坐标为顶销轴线所处位置与初始位置的夹角,纵坐标为此时旋钮受到的旋转转矩。红色实线为顺时针旋转方向,蓝色虚线为逆时针旋转方向。

曲线最高点即为该档位的操作转矩,从图中可知相邻45°的两个档位之间的转矩为22.5N·mm,而相邻90°的两个档位之间的转矩为30N·mm,操作转矩满足设计要求。通过分析曲线发现,去程与回程的峰值扭矩差为26N·mm,即摩擦力矩达到13N·mm,影响操作手感,需要进行优化以减小摩擦力矩。

3 结构优化设计

图2 顶销弹簧凸轮机构的转矩角度仿真曲线

由式(3)可知,降低摩擦力矩需减小摩擦力或摩擦力臂。对开关结构进行综合分析,可知改善旋转摩擦的最佳方案是降低弹簧顶销与凸轮之间的摩擦力,而降低弹簧顶销与凸轮之间的摩擦力的有效办法是改善二者之间的摩擦关系。可以通过以下几方面进行改善:

第一,使用相对摩擦系数更低的运动副。凸轮轮廓采用摩擦系数较低,且能够自润滑的聚甲醛(POM)材料。从动件材料选择范围更广泛一些,相比顶销使用的PA66材料,金属材料从动件的摩擦系数更小,耐磨程度更高[2]。

第二,改变运动副的接触形态。凸轮的从动件按照接触形态分类,有尖端从动件、滚子从动件、平端从动件和曲面从动件。顶销属于曲面从动件,相比之下,滚子从动件在凸轮轮廓面上进行滚动,摩擦阻力小、耐磨损、承载力大,在对摩擦阻力要求高的工况下使用。

第三,减小弹性元件运动过程中产生的摩擦力。从摩擦力的角度分析,使用弹片作为凸轮力锁紧元件比使用压缩弹簧产生的摩擦力小得多。

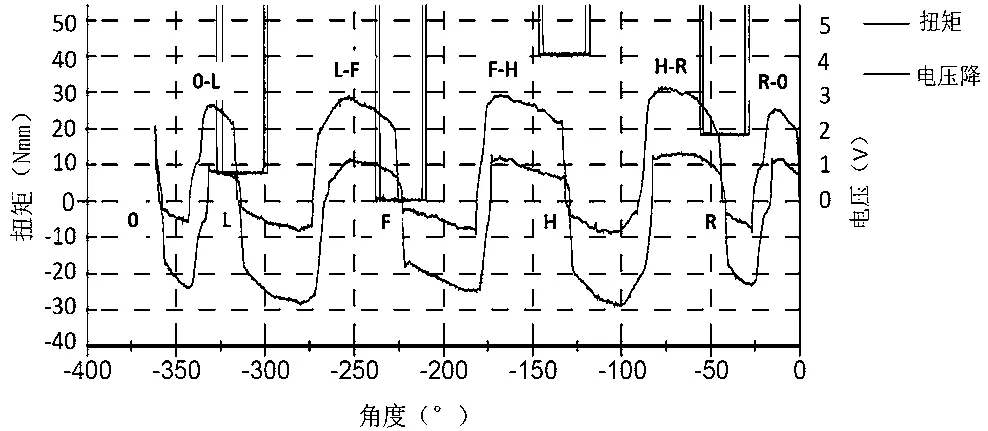

从图3所示仿真结果可以看出,旋转操作转矩位于标准要求范围的中值附近,操作转矩数值符合设计要求。同时,对比去程转矩曲线和回程转矩曲线可以发现,与弹簧顶销凸轮机构相比,使用滚轮弹片结构作为凸轮机构的从动件,用滚动接触代替滑动接触有效减小了摩擦转矩,将摩擦力矩由13N·mm降低到7.5N·mm优化后的开关旋转操作手感会更加清晰、无阻滞感。

图3 滚轮弹片凸轮机构的转矩角度仿真曲线

4 样机的试验验证

经过仿真验证后,需要按照设计制作样机,分别制作顶销弹簧凸轮结构和滚轮弹片凸轮机构的后视镜开关,并进行转矩测试,通过计算验证摩擦改善效果。

图4 滚轮弹片凸轮机构的转矩角度曲线

图4后视镜开关实际的转矩角度曲线测量结果与图3模拟仿真转矩角度曲线对比可知,曲线的变化趋势一致,且数值非常接近,各个档位转矩的实际值与仿真值的差值在±2N·mm范围内,可以证明产品与设计相符,设计满足产品要求。采用滚轮和弹片作为凸轮机构的从动件能够有效降低旋转接触摩擦,达到优化手感的目的。

5 结语

本文阐述了摩擦力矩对后视镜调节开关操作手感的影响。通过优化凸轮摩擦副结构,降低摩擦力矩,实现操作手感的优化。利用simdesigner仿真软件对优化前后方案进行模拟,验证方案的可行性,为设计提供理论依据。制作样机,进行试验测试,验证了优化方案可行。