氟利昂的替代品

——植物油基环境友好型工业清洗剂

2018-11-15张家骆

张家骆 译

(江南大学化学与材料工程学院,江苏 无锡 214122)

1 引言

氟利昂(CFCs)作为一种稳定的有机合成化合物,自从1931年开始就已经广泛地开始了商品化应用。由于对润滑脂、油和蜡状物的特殊去除能力,CFCs已经被广泛地应用于溶剂清洗工艺,比如电动机、压缩器、金属零件、精致的精密金属零件、印刷电路板、光纤、制导系统、航空航天器件、铝制零件等的清洗。尽管如此,由于对平流层中臭氧的消耗,CFCs也成为了全球变暖的主要推手之一。因此,许多研究都在致力于寻找CFCs的理想替代品。

在各种替代品种,氢氟醚(HFEs)对臭氧几乎没有任何消耗,对全球变暖的推动作用甚微,同时它具有较低的表面张力和不可燃性。这些特征使得HFEs成为了CFCs最理想的替代品之一,可用作制冷剂、清洗溶剂等。因此,许许多多的HFEs制备方法已经被报道,包括利用氟化物或金属氟化物对醚的氟化、电化学氟化法和利用磺酸酯作为烷基化剂在氟化钾存在下对酰基卤代物的烷基化法。然而,上述方法的产物选择性较差,并且要使用一些高危险性和高反应活性的原料,极大地阻碍了其推广应用。当然,在碱性催化剂或自由基引发剂存在下,通过对商品化的氟化烯烃(四氟乙烯或六氟丙烯)的氢烷氧基化反应也可制得HFEs。然而,该方法需要较长的反应时间,产生大量的不饱和HFEs。由于相近的沸点,很难通过简单的蒸馏将饱和与不饱和的HFEs分离开。

作为半导体工业中所使用的溶剂清洗剂,主要是为了清洗被润滑脂、油和蜡污染的金属器件,其类型可以分为卤素类、醇类、氟类、烷烃类和硅类等。作为CFCs的替代者,表面活性剂应具有较高的清洗效率和生物降解度、低的腐蚀性、低毒性和低的生产成本。因此,植物油基生物表面活性剂可能是一种CFCs的潜在替代者。

根据生物表面活性剂的化学结构和制备方法可以将其分为化学合成和微生物源两类生物表面活性剂。经微生物新陈代谢生成的生物表面活性往往要经过繁琐的提纯、富集等处理过程,造成了其高成本、低产率,极大地限制了该类生物表面活性剂的工业化应用。同时,较强的发泡性能也是此类生物表面活性剂不受欢迎的因素之一。因此,在微生物源生物表面活性剂的发展过程中,研究者始终在致力于解决如何提高产率、降低成本、降低泡沫的生成等棘手问题。然而,到目前为止,微生物源生物表面活性剂的生产成本依然高达化学合成生物表面活性剂的三倍之多。所以,越来越多的注意力已经开始转移到植物油基生物表面活性剂的大量生产,特别是那些具有高的生物降解率、高的表面活性和低毒性的品种。在本研究中,为了获得CFCs理想的替代者,我们以大豆油和菜籽油为原料,简单的皂化反应制备了两种生物表面活性剂,并系统地评价了它们的生物降解性能、清洗效率和对基质材料的腐蚀性。这两种生物表面活性剂具有很强的放大生产可行性,无毒且有高的生物降解性。在工业刹车片的清洗应用中,所制备的生物表面活性剂表现出了与目前工业上使用的三氯乙烯(TCE)相当,甚至更好的清洗效果。

2 实验部分

2.1 试剂

大豆油(食用级),菜籽油(分析纯),乙醇(99.8%),甲醇(99.8%),甲醇钠(试剂级,95%),氢氧化钾(90%),柠檬酸,卡尔费休试剂,p-naphtholbenzein,异丙醇,甲苯,氢氧化钡,邻苯二甲酸氢钾,酚酞、 氯化铵(分子生物级),磷酸氢二钾,硫酸镁,氯化钾,硫酸铁,酵母提取液,十二烷基苯磺酸钠,十二烷基聚氧乙烯醚,十二烷基硫酸钠等均购买自Sigma-Aldrich试剂公司。模拟污染物松香由Burnley公司(PA,USA)提供。水为三次蒸馏水,电阻率>18.2MΩ·cm。除特殊声明外,所有的化学试剂都是直接使用未进行任何前期处理。

2.2 生物表面活性剂的合成

将500g大豆油或500g菜籽油与100g甲醇或乙醇混合,加入5g甲醇钠作为催化剂,加热至70℃,继续搅拌反应3~4 h。反应结束后,溶剂和未反应物经减压蒸馏去除。所获得的脂肪酸酯根据原料油的不同分别标记为大豆油甲酯(SME)和菜籽油乙酯(CEE)。

2.3 结构表征

分别利用傅里叶红外光谱仪(FT-IR,Nicolet iS50)和核磁共振波谱仪(Agilent 400 MHz 54 mm NMR DD2)对上述制备的表面活性剂进行结构表征。NMR表征中采用TMS作为内标物。表征的结果确认了表面活性剂中单酯结构的存在。

2.4 表面活性剂的基本性能

采用KATS标准对表面活性剂溶液的运动黏度进行测量。根据Hagen-Poiseuille方程计算获得相应的运动黏度值(v):

其中g是重力加速度,单位m/s2;D是毛细管直径,单位m;L是毛细管长度,单位m;H是液柱的平均高度,单位m;t是流出时间,单位s;V是时间t流出的液体体积,单位m3;E是运动黏度修正系数。

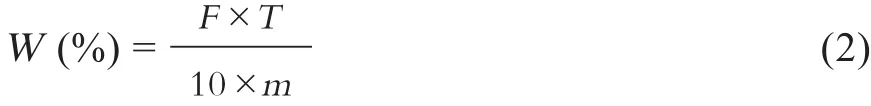

参照KATS标准,利用卡尔费休法测定水分含量:

其中F是卡尔费休溶液的浓度系数,单位mg H2O/mL;T是卡尔费休溶液的滴定体积,单位mL;m是样品质量,单位g。

通过表面活性剂的相转变点确定其凝固点。

通过酸碱滴定测定酸值,以对萘酚苯甲醇为指示剂。

参照KATS标准测定表面活性剂的闪点。将样品装入一开口容器内,加热,每隔一段时间在样品表面进行一次点火实验。测得的闪点随着点火火焰高度不同而改变。在一定的高度时,闪点与表面活性剂的燃点温度一致。依据下列方程,可以将测量的闪点转换为标准大气压下的闪点。

其中Tc,T0和P分别表示标准大气压下的闪点(℃)、测量的闪点(℃)和环境压力(kPa)。

2.5 生物降解性能

依据KATS(KS M 2714)标准对上述表面活性剂的生物降解性能进行评价。分别按照KS M ISO 6353- 2 R5、KS M 8078和KS M ISO 6353-3 R77配置氯化铝、磷酸氢二钾和硫酸镁标准溶液,按照KS M ISO 6353-3 R69配置氯化钾和硫酸铁标准溶液。以十二烷基苯磺酸钠(>90%的生物降解度)、十二烷基聚氧乙烯醚,聚合度为7(>99%的生物降解度)和十二烷基硫酸钠作为参照样。用合成洗涤剂孵化待测的活性污泥。根据下式计算表面活性剂的生物降解能力:

其中D表示降解x天后的生物降解度(%),S0是起始时表面活性剂的浓度(mg/L),B0是空白浓度(mg/L),Sx是降解x天后表面活性剂的浓度(mg/L),Bx是降解x天后的空白浓度(mg/L)。以十二烷基苯磺酸钠作为空白溶液。

2.6 清洗能力评价

清洗能力评价通过恒重法进行。将规定尺寸的304不锈钢(30mm×150mm×2mm)在不同温度下分别浸入四种不同生物表面活性剂溶液中,然后考察浸泡时间对不锈钢重量的影响,从而评价表面活性剂的清洗能力。

2.7 腐蚀度测定

参照KATS;KSM ISO 6353-2 R2标准方法对生物表面活性剂的腐蚀性进行评价。主要依据指定重量(D mg/cm3)的不同金属(铝、生铁、钢、铜)和聚合物(聚丙烯、聚乙烯、聚甲醛、ABS树脂、聚氯乙烯)在不同生物表面活性剂溶液中浸泡48h前后质量的变化进行测定,测量温度为50℃。

2.8 工业刹车片的清洗

分别测量了不同生物表面活性剂对工业刹车片的清洗效率,以S公司清洗工业刹车片所使用的商品化清洗剂三氯乙烯(TCE)为对照样。图1展示了工业刹车片清洗过程的示意图。所用污染物为切削油(商品名:Yushiron oil CSW-12)和去毛刺油(商品名:Tectyl draw FB 140CF)。

图1 工业刹车片清洗过程

3 结果与讨论

3.1 大豆油甲酯和菜籽油乙酯的合成

表面活性物质可以通过改变疏水部分或亲水片段与疏水片段间的连接进行剪接。将大豆油和菜籽油分别与甲醇和乙醇在室温下反应即可制备大豆油甲酯(SME,图2)和菜籽油乙酯(CEE,图2),它们所用的催化剂分别是甲醇钠和氢氧化钾。在反应过程中甲醇钠和氢氧化钾分别进攻大豆油和菜籽油的酯键,使其断裂,进而与甲醇或乙醇结合,生成生物表面活性剂。该反应是典型的皂化反应。反应结束后用柠檬酸中和体系中的碱,调节pH至7.0~7.5。

图2 生物表面活性剂SME (a) 和CEE (b) 的合成机理

图3 表面活性剂SME的TF-IR(a)、1HNMR(b)、13CNMR谱图

为了确定SME和CEE的化学结构,首先利用FT-IR对其共价键连接的官能团进行了表征,结果见图3(a)和图4(a)。从中可以发现:SME在nstr=2940-2860cm-1(C-H)和1700cm-1(C=O)出现了明显的酯的特征吸收带;CEE在nstr=3000cm-1(C-H),2750-2950cm-1(-CH),和1710cm-1(C=O)出现了明显的酯的特征吸收带。

进一步对SME和CEE的化学结构进行了1H和13CNMR表征,结果见图3(b,c)和图4(b,c)。从中可以发现:SME分别在5.3ppm(CH=CH)、4.1ppm(OCH3),2.8ppm(carbonyl a-hydrogen),1.2-2.4 ppm(-CH2)和0.9ppm(-CH3)出现了H信号化学位移, 在174ppm(C=O),128-132(C=C),60ppm(-OCH2CH3),20-36(-CH2-)和16ppm (CH3) 出现了13C信号峰。CEE分别在5.2ppm(CH=CH),3.7ppm(-OCH3),2.8ppm(carbonyl a-hydrogen),1.2-2.4(-CH2)和0.8ppm(-CH3) 出现了H信号峰,在174ppm(C=O),128-132ppm(C=C),52ppm(-OCH3),20-36(-CH2-)和16ppm(CH3)出现了13C信号峰。从而确认了目标产物的合成。

如表1所示,SME和CEE的运动黏度分别为4.384和5.479mm2/s,非常接近通过微生物发酵法制备的生物表面活性剂的运动黏度值。通常较低的运动黏度可以显著提升工业清洗过程中溶剂冲洗阶段的清洗效率。通过卡尔费休法测得SME和CEE两种生物表面活性剂的水分含量十分接近,分别为513和563mg/kg。增加亲水基团附近的烷基侧链往往可以改善生物表面活性剂的润湿性能。鉴于SME和CEE相似的亲水基结构,两种生物表面活性剂可能具有相似的相行为。

图4 表面活性剂CEE的FT-IR (a)、1HNMR (b) 、13CNMR 谱图

表1 生物表面活性剂SME和CEE的特性

通过测量发现SME和CEE的闪点分别为180和194℃。考虑到生物表面活性剂在一些应用中的限制,闪点对于溶剂清洗工业是非常重要的。即使表面活性剂的其他性能十分适合应用于溶剂清洗,但较低的闪点则会产生一些问题。此外,由于反应基质的不同,SME和CEE的酸值也不同,分别是1.6和10.6mg KOH/g。

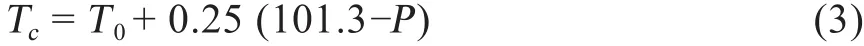

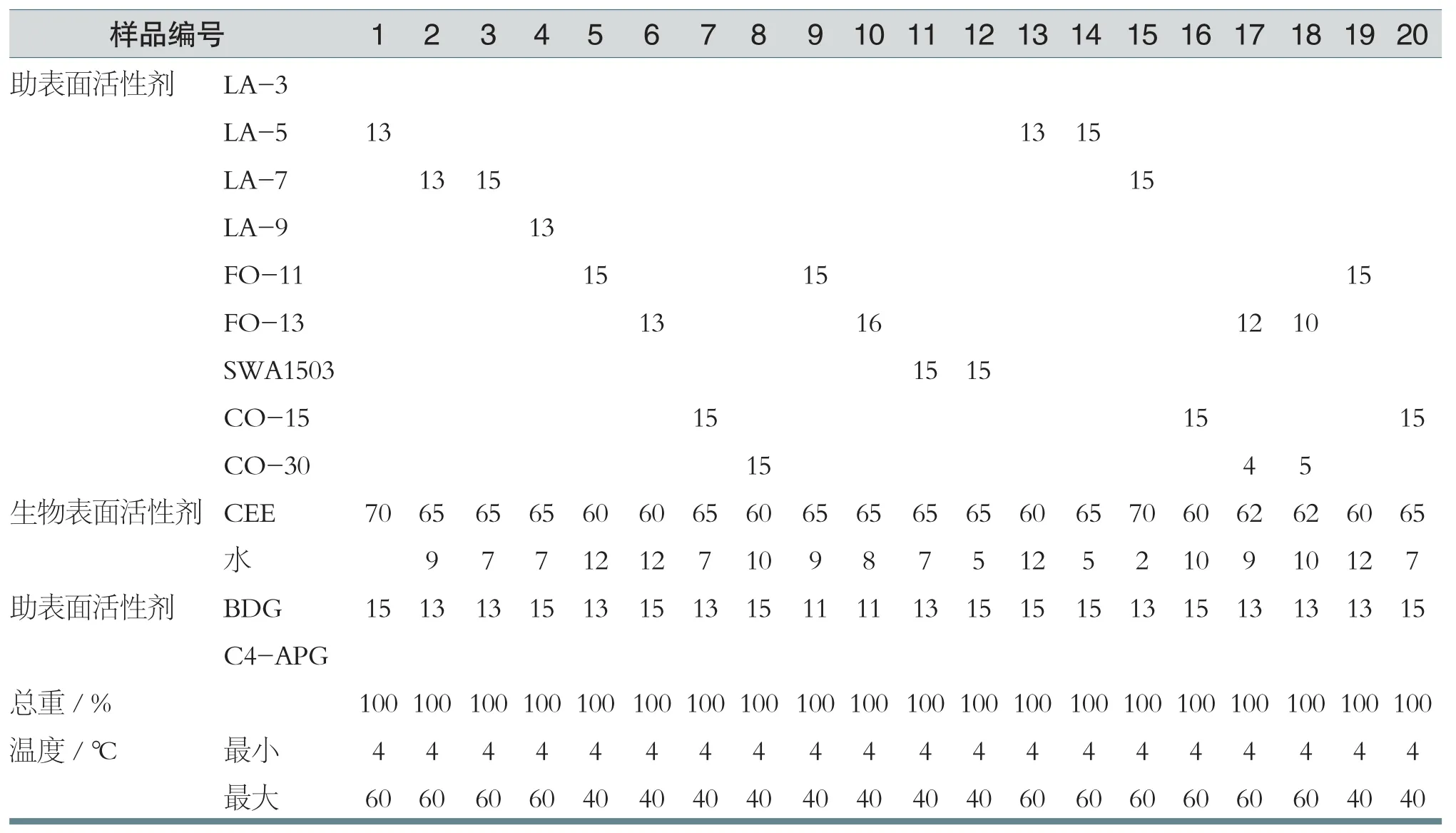

为了研究每一种清洗剂的相行为,分别将含SME或CEE的O/W和W/O型清洗剂与不同的主表面活性剂混合。所考察的助表面活性剂包括月桂醇(LA)-3,LA-5,LA- 7,LA-9,蓖麻油(CO)-15、CO-30,油酸(比如:FO-11,FO-13,SWA1503),BDG和C4-APG。详细组成见表2~5。结果表明:SME和CEE的清洗剂配方在4~60℃之间的冷热循环过程中始终保持稳定。更为重要的是,相对于O/W型清洗剂配方,W/O型清洗剂配方的相行为可以在一个更加宽的温度范围内稳定存在。这对于实际应用是非常重要的。此外,在相同的温度条件下,O/W和W/O型SME清洗剂均可以在添加不同比例的助表面活性剂后保持稳定。

3.2 生物降解性能

合成的生物表面活性剂的生物降解性能,特别是在环境条件下的快速降解,是影响其整体效用的最重要因素。通过对SME和CEE两种生物表面活性剂生物降解性的检测发现:7天后,SME在W/O和O/W配方中的生物降解度分别为94.66和95.60%,CEE在W/O和O/W配方中的生物降解度分别为94.43%和93.87%。通常,生物降解度高于90%即可认为是环境友好型表面活性剂。决定生物降解度的关键因素是分子结构中是否含有合适的可新陈代谢官能团,比如鼠李糖脂由于含有双键而极易降解。SME和CEE的化学结构相对简单,且含有极易断裂的酯键和不饱和双键,因此他们在W/O或O/W清洗剂配方中均表现出了较高的生物降解度和环境友好性。

表2 单相W/O SME

表3 单相复配O/W型SME

表4 单相复配W/O型生物表面活性剂CEE

表5 单相复配O/W型生物表面活性剂CEE

表6 生物表面活性剂清洁测试

3.3 超声协助下的清洗效率

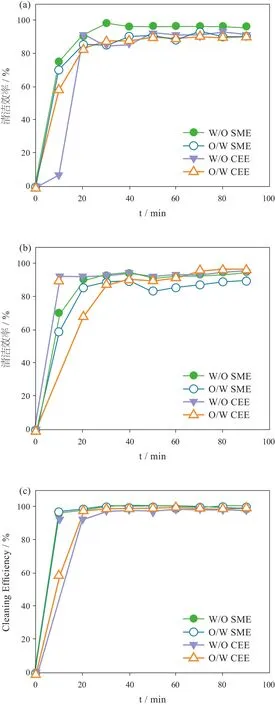

表6中列出了清洗效率测定过程中所规定的基本参数。作为一种模拟污染物,松香油污(非生物酸)被涂抹于规定尺寸模型金属器件—不锈钢SUS 304(30mm×150mm×2mm)的表面,然后将不锈钢浸入不同温度(25,40和60℃)的生物表面活性剂清洗剂乳液配方中。浸泡一定时间后,将不锈钢取出,用溶剂冲洗三次,每次1min。干燥后,通过重量法测量清洗效果,结果见图5。从图5中可以发现:无论是SME还是CEE,W/O型清洗剂配方均表现出较高的清洗效率,受温度影响较小;而O/W型清洗剂配方的清洗效率较低,且受温度影响显著。整体而言,温度越高,达到最高清洗效率所需浸泡时间越短。当清洗剂配方类型从W/O变为O/W后,SME或CEE在临界胶束浓度以上所形成的胶束结构将随之发生改变,从疏水变得亲水。这种胶束结构的转变影响了清洗剂配方对松香油污的溶解能力和生物表面活性剂在水相的黏度,从而影响了表面活性剂的清洗效率。

图5 不同温度25 ℃ (a),40 ℃ (b) 和60 ℃ (c) 对四种W/O和O/W型SME和CEE清洁效率的影响

图6 不同温度25 ℃ (a),40 ℃ (b) 和60℃ (c)和超声对四种W/O和O/W型SME和CEE清洁效率的影响

对比图5和图6可以发现:当在浸泡阶段辅助于超声处理后,可以显著降低SME和CEE清洗效率达到饱和所需时间,大约可以从40min降低至20min。进一步通过Box-Behnken反应曲面法分析了温度和超声频率两个重要变量的交互影响作用,结果见图7。此外,F值及对应的P值,还有回归系数一并被测量。由图可知:对于SME而言,无论是W/O型还是O/W型清洗剂配方,温度(P=0.4067,0.4542)对清洗效率的影响明显比超声频率的影响更加显著。相比较之下,对于CEE清洗剂配方,超声频率对清洗效率的影响占据了主导地位。将一滴油污(如松香)从固体表面(比如SUS)去除掉,通常有三种主要的去污机理:增溶、分割和卷离(snapoff和roll-up)。首先,油污被增溶于由表面活性剂在临界胶束浓度以上自组装形成的胶束的疏水内核之中。当机械搅拌的作用比油污的内聚功大时,就进入了分割阶段。此时,大的油滴在机械力的作用被分割成无数小油滴。在卷离过程中,油滴在卷布表面的较大的黏附功使它在机械力的作用下极易从固体表面脱落,而黏附到卷布上。在此阶段,辅助于超声处理,可以极大地降低油滴从固体表面脱落的时间和所需的能量,从而缩短了清洗效率达到饱和所需的时间。

图7 W/O和O/W型SME和CEE的反应曲面法清洁效率分析结果

3.4 腐蚀性能

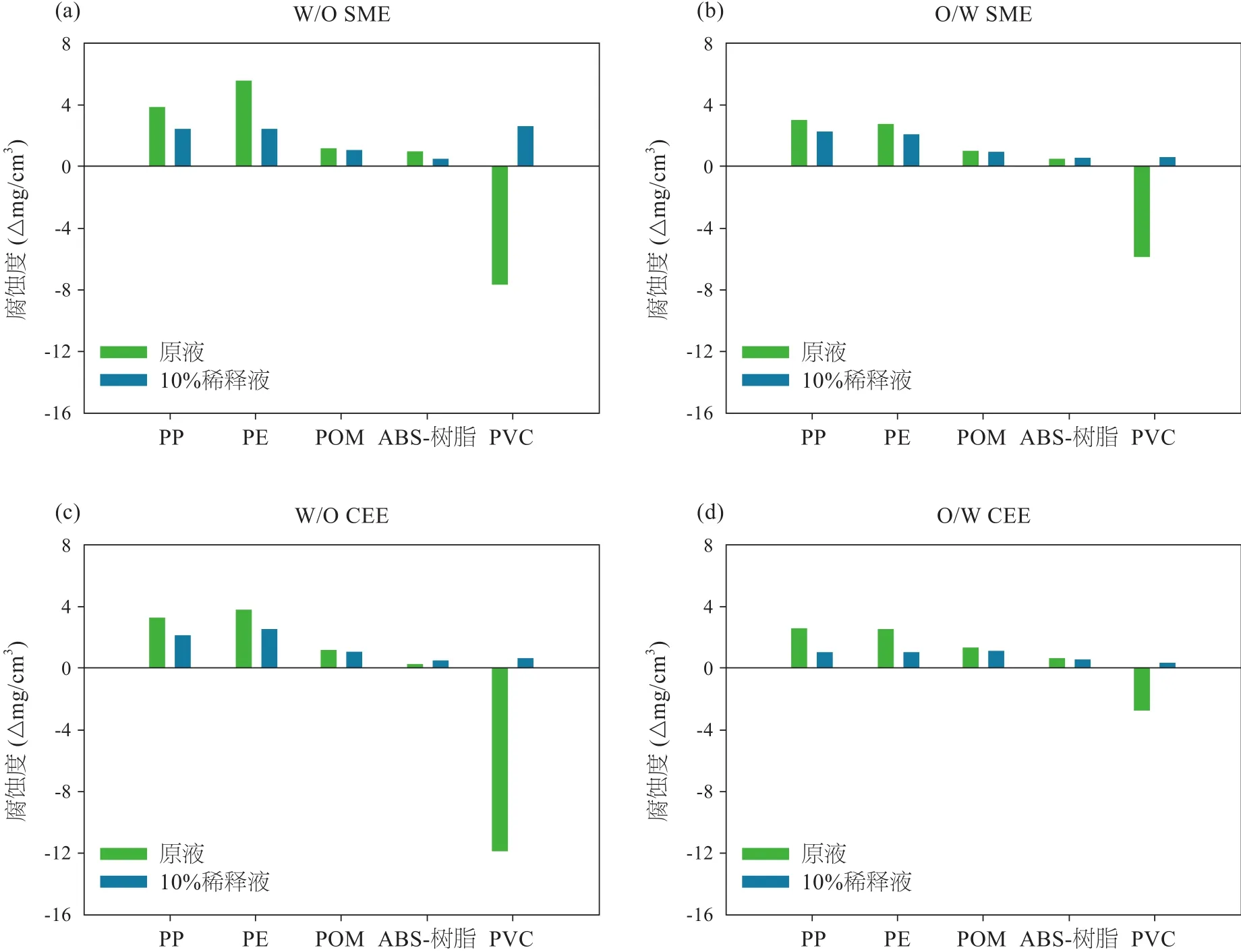

当将表面活性剂应用于溶剂清洗工业时,其对目标基质(比如:金属、聚合物)的腐蚀伤害是必须进行评价的指标之一。当测量值接近于0时,则表明其对目标基质没有表面伤害。从图8和图9可知:SME的W/O和O/W清洗剂配方、CEE的W/O和O/W清洗剂配方对生铁和聚氯乙烯的腐蚀伤害是最大的,最大腐蚀度分别为0.11/7.65、0.44/5.79、0.11/11.80和0.12/2.84(△mg/cm3)。在金属基质的清洗过程中,SME的O/W清洗剂配方带来的重量损失较小,其中铝、生铁和钢三种金属材料经清洗后失重均>-0.3 △mg/cm3;另外一些金属经清洗后的失重虽然是正值,但均小于0.1 mg/cm3,处于误差范围之内。相比较而言,无论是SME还是CEE清洗剂配方,聚合物经清洗后的失重均更加显著。聚合物材料经清洗后也有一些出现了正的失重值,这可能是由于聚合物的轻微溶胀所导致的。聚氯乙烯在芳香烃、氯代烃、酯、醚和酮类等溶剂中均是不稳定的。当然,在本研究中聚氯乙烯较大的失重主要是由于所用生物表面活性剂中酯键的作用。为了避免W/O配方中SME对聚氯乙烯的腐蚀伤害并保证较高的清洗效率,可以将配方类型转变为O/W型,同时降低配方中的油含量。在工业清洗过程中,针对不同的污染物经常会使用不同的产品。值得注意的是,在当前的研究中所合成的生物表面活性剂是非常适用于清洗松香等牢固附着于铝、生铁、钢、铜、PP、PE、POM和ABS树脂上的污染物。

图8 铝、生铁、黄铜和铜片 (90×13 mm) 在表面活性剂原液中及10%稀释液48 h后的腐蚀度:(a) W/O型SME,(b) O/W型SME,(c) W/O型CEE,(d) O/W型CEE

图9 PP,PE,POM,ABS-树脂和PVC片 (90×13 mm) 在原液和10%稀释液中48 h后的腐蚀度 (a) W/O型SME,(b) O/W型SME,(c) W/O型CEE,(d) O/W型CEE

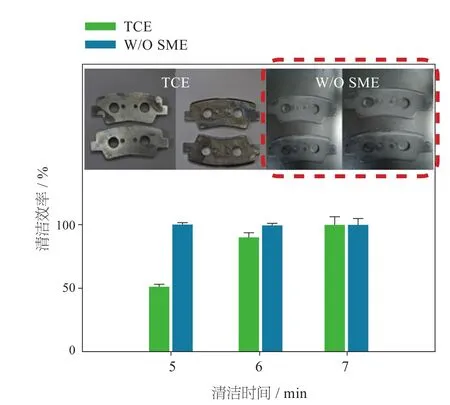

3.5 在工业刹车片清洗中的应用

在生产刹车片的压制过程中,刹车片经常会被切削油和去毛刺油所污染。我们研究了所合成的生物表面活性剂对刹车片的清洗能力,并将其与目前工业中通用的TCE清洗剂进行了对比。结果(图10)表明:本文所合成的生物表面活性剂可以在短短5分钟以内就能实现对工业刹车片100%的清洗效率,而传统的TCE则需要7min以上才可以实现这一指标。更为重要的是,生物表面活性剂在清洗过程中对刹车片没有任何腐蚀伤害。

4 结论

图10 W/O型SME与TCE对刹车片的油污清洁效率对比

在本研究中,基于SME和CEE两种生物表面活性剂,我们分别配置了W/O和O/W四种环境友好型清洗剂。含SME的W/O清洗剂可以在短短20min内实现高达94%的清洗效率(40℃,辅助超声处理)。在超声辅助处理下,四种清洗剂均可以在20min以内达到最大清洗效率。四种清洗剂的生物降解度均达到>90%,表明它们的环境友好性。腐蚀试验表明:除SME的O/W配方外,其余清洗剂对铝、生铁和钢等金属均表现出非常小的腐蚀伤害。除聚氯乙烯外,四种清洗剂对其他聚合物材料的腐蚀伤害均较小。相比于商品化的TCE清洗剂,SME的W/O清洗剂具有更快的去污速率(<5min)。因此,在工业清洗行业中,SME的W/O清洗剂可能是CFC比较理想的潜在替代者。