雷达DAM散热器挤压成形有限元分析

2018-11-14韦管程贤魏学峰邓攀宜李金蒙陈浩合肥工业大学材料科学与工程学院

文/韦管,程贤,魏学峰,邓攀宜,李金蒙,陈浩·合肥工业大学材料科学与工程学院

散热器作为雷达上的一个关键部件,其成形的好坏直接影响雷达的工作状态,通常采用挤压成形工艺,想要获得良好的成形效果有很大的难度。本文利用有限元软件Deform数值模拟技术对散热器成形过程的速度场、成形力、应变场进行了模拟分析。通过模拟结果可以指导散热器成形工艺方案的确定,优化挤压方案,成形出外形平整的散热器,为未来雷达用散热器研制提供一定技术参考。

军用雷达正向着大规模、高机动、高集成的方向发展,由于机动雷达具有“全天候、全天时”工作的特点,需要其在强辐射、高温等极端天气下稳定工作,这对雷达的成形工艺及结构性能提出了更高的要求。本文采用Deform数值模拟技术对某雷达DAM散热器进行了模拟分析,为实际产品成形提供了可靠依据。

产品结构特点

雷达DAM散热器属于不规则类锻件,通常采用挤压成形,其UG模型如图1所示,该结构单个散热片厚度极薄,仅有1.5mm左右,叶片间距较小,高厚比较大,在成形过程中底板与翅片金属的流动速度具有较大的差异,从而给成形带来了很大的困难。由产品结构特点可知,成形的关键在于如何保证散热片壁厚均匀,端部高度相一致。

Deform数值模拟技术介绍

Deform-3D软件是一款基于工艺模拟的有限元分析软件,可以提供金属成形过程中有价值的工艺分析数据,如温度场、应力应变场、载荷-位移曲线、损伤值等,因而广泛应用在锻造、冲压、轧制、镦粗等工艺分析中。Deform-3D软件具有强大的模拟分析引擎,在变形量超过设定值时能够触发自动网格重划分,优化网格系统,体积损失小,在成形领域具有较高的精度、可靠性及认可度。

图1 散热器产品UG模型

有限元模型建立

根据散热器UG模型,在UG里建立相关模具模型后,一同导入到Deform里进行模拟分析,整体有限元分析模型有正挤压、反挤压、侧挤压三种,如图2所示。由散热器结构特点可知,翅形部分金属流动要求比较高,采用正反挤压产品表面质量不佳,翅形易出现毛刺和充不满等现象,并且存在难脱模问题,而侧端挤压成形明显比正反挤压成形要更为容易。

图2 不同挤压方式下的有限元模型

使用侧面挤压成形时,散热器底板部分与下模接触面积小、受摩擦小、成形快;翅片部分与下模接触面积大、受摩擦大、成形慢。根据最小阻力定律,考虑在下模设置边槽,以调整阻力控制底板和翅片金属均匀流动,边槽的数量直接影响成形的效果,设置边槽后的两种模具结构如图3所示。分析模具结构易知,双边槽下模较单边槽下模而言,金属流动更为容易,所需载荷吨位更小,成形质量更佳,因此后续统一采用双边槽侧边挤压的方式分析雷达ADM散热器的成形性能。

图3 单(右)/双(左)边槽模具示意图

模拟过程分析

参数设置

⑴材料的选择。

由于铝合金同时具备密度低、阻尼性能好、比强度高、质量轻、易加工等优异性能,结合相关文献资料,选定模拟材料为6061铝合金。数值模拟设置中考虑计算量与分析精度,网格尽量细化,采用10~15万网格数。

⑵热边界条件。

设置环境温度为20℃,模具设置为解析刚性体,采用等温挤压的方式,将坯料和模具温度设置为400℃,挤压步长为0.1~0.3mm。

⑶摩擦条件。

坯料与模具间采用库伦摩擦模型,摩擦因子为0.12。

⑷运动条件设置。

模拟时,上模运动而下模静止,上模运动速度为2mm/s。

速度场的分析

成形过程的初始状态如图4所示。

成形过程的金属流线速度场分布如图5(a)~5(f) 所示。

对坯料成形过程的速度场进行分析,从图5(a)中可以看出,坯料变形初期,在上模的挤压下,坯料靠边槽附近的金属向上下两边槽运动,逐渐充满型腔。中部金属受下模翅片槽的挤压,先于上下两边流动,开始翅片成形,成形速度缓慢。当挤压过程进行到如图5(b)所示时,向上流动的金属接触到上边槽顶面受到阻力作用,金属向两边流动,进一步充满型腔以及进入下模凹槽。向下流动的金属还未及下边槽底部,继续流动。中部的金属一部分补偿下边槽,一部分进入下模翅片凹槽,继续翅片中部成形,成形速度仍缓慢。随着挤压行程的增加,金属逐渐充满下边槽并流向下模凹槽,直至坯料充满下模型腔后从下模挤出,成形过程结束。从整个成形过程来看,金属流动平稳,未出现折叠等缺陷,成形效果良好。

图4 成形初始状态

图5 成形过程速度场分布

成形过程中的载荷分析

成形过程中的载荷-位移曲线如图6所示。

图6 成形过程载荷-位移曲线

成形过程中的载荷-位移曲线分为三个阶段,第一阶段坯料受挤压作用开始向两边槽流动,载荷较小;第二阶段坯料金属流动到上边槽,受上边槽的阻力作用,载荷增大;第三阶段由于下边槽的槽口大于上边槽,金属充满下边槽时间有所延迟,受下边槽阻力落后于上边槽,载荷剧增,曲线产生第三个陡坡。当金属充满型腔后,散热器翅片及底板成形的载荷在34t左右波动,并趋于恒定。根据载荷-位移曲线可知整个过程成形力先逐渐增大,再趋于稳定,最大载荷在34t左右,成形吨位较为理想。

应变分布和折叠趋势分析

成形结束后锻件的等效应变场如图7所示,散热器应变较大部分主要集中在翅片中下部和底板处,此区域正是材料结构强度要求最高的区域,通过挤压后应变的累计,该区域组织得到细化,力学性能因此得到了强化,提高了散热器在户外恶劣环境工作的可靠性与稳定性。

图7 等效应变图及等效应变分布云图

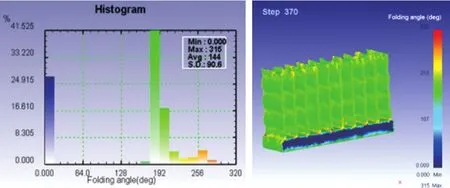

散热器的折叠趋势如图8所示,由图可以看出,散热器整体变形协调性较好,折叠角度小,主要的小缺陷集中在挤出表面区域,最大折叠角为315°并未超过360°,翅片成形状况良好。

图8 散热器折叠趋势分布云图

基于上述研究,对雷达DAM成形模具进行合理设计,模拟成形结果如图9(左)所示,由于散热器结构端部出模后会发生翘曲等多余变形,实际产品所需部分为留在下模凹槽里变形受模具型腔限制的部分,后续需对端部翘曲部分及底部进行机加工,切除多余材料即可获得所需结构,如图9(右)所示。

图9 成形结果(左)及机加工后产品(右)

结论

本文利用Deform软件对雷达DAM散热器成形过程进行了数值模拟分析,结果表明,散热器成形过程中,由于其结构厚薄不均匀(翅片薄而底板厚),在摩擦的作用下翅片部位金属流动滞后,金属流动不均匀。在上模设计上下边槽,增加阻力调节金属流动后,金属流动平稳,成形缺陷较少,散热器整体成形状况良好。成形过程中的最大成形力在34t波动。厚薄不均的结构特征使得坯料在不同部位的变形程度差距较大,应变分区明显,但就翅片与底板单独来看,其应变分布较为均匀,达到了各区域的应变要求。