流延聚丙烯薄膜标准概述

2018-11-14陈慕群

陈慕群

(国家食品软包装产品及设备质量监督检验中心(广东))

前 言

流延膜,是原料树脂经过挤出机熔融塑化,熔融树脂模头流延到表面光洁的冷却辊上迅速冷却成膜。经厚度测量、电晕处理、切边,经牵引收卷成膜。通常有单层流延和多层共挤流延两种方式。与吹膜相比,其特点是生产速度快,产量高,薄膜的透明性、光泽性、厚度均匀性等都极为出色。由于是平挤薄膜后续工序,如印刷、复合等都极为方便,因而广泛应用于食品、医药用品、纺织品、鲜花、日用品的包装[1]。

我国目前流延薄膜在包装行业已成为具有相当生产能力和生产水平的朝阳产业。流延薄膜具有优越的热封性能和优良的透明性,是主要的包装复合基材之一,用于生产高温蒸煮膜、真空镀铝膜等,市场应用广泛。

流延聚丙烯薄膜(CPP)在塑料包装领域的应用最为广泛。与LLDPE、LDPE、HDPE、PET、PVC等其他薄膜相比,成本更低,产量更高,挺度更高,阻隔性优良,可多功能应用,可作为复合材料基膜,进行金属化处理,作为食品和商品包装及外包装,具有优良的演示性,可使产品在包装下仍清晰可见[1]。

随着我国塑料包装市场的高速发展,流延聚丙烯薄膜的产品质量也越来越受到关注。目前我国对流延聚丙烯薄膜制定了国家标准GB/T 27740-2011《流延聚丙烯(CPP)薄膜》,规范了CPP薄膜行业的生产工艺和质量。因此,对我国流延聚丙烯(CPP)薄膜产品标准进行研究,给生产企业和质检单位提供参考和借鉴,对提高流延聚丙烯(CPP)薄膜的使用性能具有重要意义。

1.流延聚丙烯(CPP)薄膜的分类

1.1按热封性能分为:热封型、非热封型。

1.2按表面处理情况分为:电晕或火焰处理、非电晕或火焰处理。

1.3按用途分为:普通用途用CPP、镀铝用CPP、普通蒸煮用CPP(用于温度为121℃、时间为40min蒸煮)、高温蒸煮用CPP(用于温度为135℃、时间为30min蒸煮)。

2.技术要求

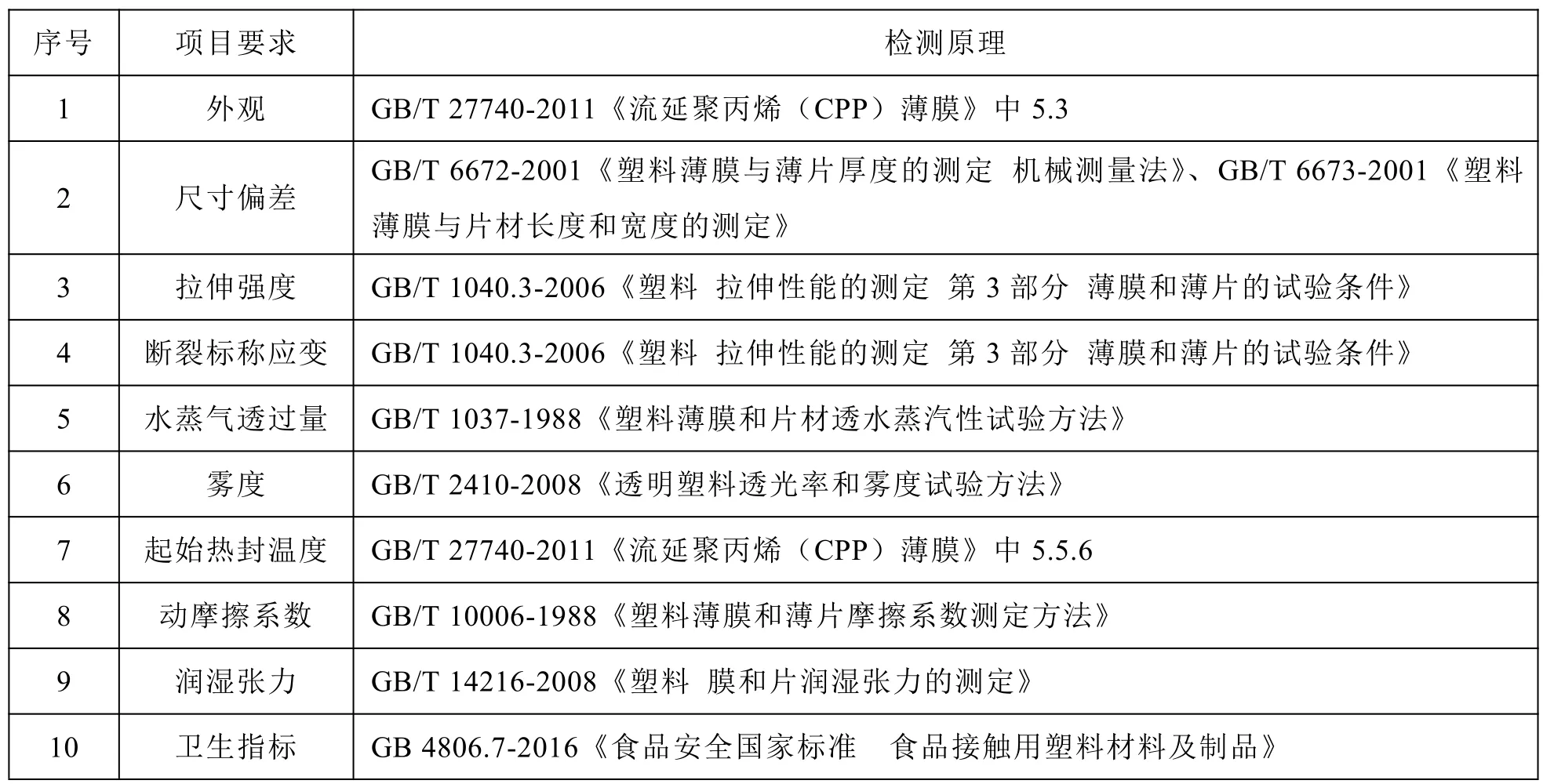

表1 流延聚丙烯(CPP)薄膜产品技术要求

3.测试方法及性能影响因素

3.1试样状态调节和试验标准环境

按照GB/T 2918-1998《塑料试样状态调节和试验的标准环境》的规定,在温度23±2℃,相对湿度50±10%的环境下调节不少于4h,并在此条件下进行试验。

3.2外观

采用目测的方法,颗粒、气泡的粒径和膜卷端面不整齐度等用量具测量。外观质量主要取决于薄膜的生产设备、工艺、原材料。

3.3尺寸偏差

3.3.1 厚度偏差

按照GB/T 27740-2011中5.4.1的规定的取样层数去掉面、底各一层进行叠加测厚。按照方法标准GB/T 6672-2001的试验步骤,在薄膜宽度横向等距取十个点测量,将每点实测厚度除以层数,再求各测量位置的厚度算术平均值即为平均厚度。然后再根据产品标准要求算出平均偏差和极限偏差。

流延薄膜的成型工艺是树脂原料经挤出机熔融塑化,从机头通过平模头的狭缝口挤出,在定边、风刀、真空箱装置作用下,使熔料紧贴在流延辊(又称急冷辊)筒上,然后在流延辊牵引和冷却作用下,对熔料纵向拉伸冷却成膜,经预切边、测厚仪、偏摆、表面电晕处理、切边后卷取。而薄膜厚薄均匀度控制在设备成因则包含如下几个环节:挤出系统、模口间隙、风刀、真空箱。生产工艺参数也是影响薄膜厚度的主要因素,包括温度、牵引速度。原料的密度、熔体指数及原料的配比也会影响流延膜的厚薄均匀度。

3.3.2 长度和宽度偏差

按照GB/T 6673-2001的规定进行。

3.3.3 卷芯内径

使用游标卡尺测量。

3.4物理机械性能

3.4.1 拉伸强度和断裂标称应变

依据方法标准GB/T 1040.3-2006试验步骤进行,试样尺寸为长100mm、宽15±0.1mm,夹具间距离为50±0.5mm,试验速度为300±30mm/min,纵向横向分别取5个试样的算术平均值。

由于流延薄膜的纵向是机器挤出流延方向,所以在断裂标称应变指标方面,横向大于纵向,而拉伸强度则纵向大于横向。流延薄膜的拉伸性能的影响因素有以下几方面,包括薄膜厚度、薄膜生产工艺(成型温度)、原料配比等。

3.4.2 水蒸气透过量

依据方法标准GB/T 1037-1988中条件A和步骤进行试验。由于单层膜的阻隔性能跟薄膜材质有关,需要以单位厚度的透过量表示才有意义,因此标准中规定结果以每100μm厚度的透过量来表示。水蒸气透过量不合格原因有三个,一是在生产过程中使用大量的填充剂,替代聚丙烯等高分子材料,二是生产工艺或设备落后问题,三是生产企业对生产过程中关键控制点、出厂自检等重要环节把关不严,不能有效控制产品质量。

3.4.3 雾度

依据方法标准GB/T 2410-2008的试验方法步骤进行,取5个试样的算术平均值。雾度是测试透明薄膜材料的清晰透明程度,薄膜雾度的主要影响因素有结晶度、原料的黄色指数、抗粘剂的种类等。要生产出优良光学性能的薄膜,必须在生产中控制结晶度尽量低,选用原料的黄色指数为负值和选用适量、粒径小的合适抗粘剂[12]。

3.4.4 润湿张力

依据方法标准GB/T 14216-2008的步骤方法进行,选用不同润湿张力的混合溶液对试样表面进行涂覆。在试样表面润湿最接近2s的混合溶液的表面张力即为薄膜润湿张力。润湿张力是测试塑料薄膜表面自由能的大小,为适应高速印刷的需要,进一步提高其表面湿张力。影响薄膜润湿张力的因素有电晕处理、添加剂、环境温湿度。电晕处理使得薄膜润湿张力上升,添加剂的加入使得薄膜润湿张力下降,高温度和高湿度也会降低薄膜润湿张力[13-14]。

3.4.5 动摩擦系数

依据方法标准GB/T 10006-1988的步骤方法进行,结果取5个试样的算术平均值。摩擦系数是评价包装材料内外侧滑爽性能的重要指标。薄膜表面润湿张力取决于薄膜表面的粘着性(表面张力和结晶度)、添加剂(爽滑剂等)。通过在原料中加入爽滑母料和抗粘连母料等添加剂,这些添加剂在薄膜的存放过程逐步迁移到薄膜的表面形成一层油膜,达到降低摩擦系数的目的[13]。

3.4.6 起始热封温度

依据产品标准中的5.5.6中的步骤方法进行,选取合适的热封温度区间对试样进行热封,热封压力为0.20Mpa,时间1s,按每个热封温度测试5个样品的热封强度,试验速度为300±30mm/min,取平均值,并制作温度与热封强度曲线图,以推算热封强度为3N/15mm时的热封温度。原料的分子量大小和分布是影响薄膜热封温度的主要因素。分子量大和分布范围大的薄膜材料的热封温度大。

3.4.7 卫生性能

由于产品标准中卫生指标的依据标准GB 9688-1988已作废,被GB 4806.7-2016代替,所以卫生指标需依据新国家安全卫生标准进行测试。卫生指标不合格项目主要是总迁移量,不合格原因主要是生产企业为了降低成本,使用了劣质的原材料或生产工艺控制不严格造成的。

总 结

综上所述,生产工艺、设备、原辅材料、生产环境条件是影响流延聚丙烯薄膜性能(包括物理机械性能和卫生性能)的主要因素。由于流延聚丙烯薄膜(CPP)在食品包装中的广泛应用性,其产品的质量安全备受关注。

对生产企业而言,企业更需严格按照国家标准GB/T 27740-2011《流延聚丙烯(CPP)薄膜》的要求从生产工艺、生产过程、生产环境、原辅材料等四个方面严格控制产品质量。对检测者而言,需熟悉掌握标准中各个项目的检测方法,有助于加强对流延聚丙烯(CPP)薄膜产品质量的监控。