不同干燥方式对青梅品质的影响

2018-11-14罗鸣张桂容罗钰婕殷晓翠马嫄袁乙平李靖

罗鸣,张桂容,罗钰婕,殷晓翠,马嫄,袁乙平,李靖

(西华大学 食品与生物工程学院,四川 成都,610039)

青梅,又称果梅、酸梅,是蔷薇科杏属植物,原产于我国,后传入欧洲,在我国已经有两千多年的栽培历史[1]。青梅以酸著称,总酸量约为4.62%~6.78%,其中最主要的是柠檬酸,其余为苹果酸、琥珀酸、乙酸、乳酸、枸橼酸、草酸等,具有很强的抑菌活性,对S.sobrinus,S.mitis等15种细菌的生长有抑制作用[2-3]。青梅还富含类黄酮、花青素等酚类物质,具有很好的抗氧化性[4],是一种药食同源的食品原料。目前,我国青梅主要出口到日本等地区或经烟熏制成乌梅进行药用,附加值极低,难以为果农创造较高的经济价值;另一方面,青梅因水分含量高,采摘后易腐烂,贮藏期十分短,容易造成资源浪费。因此,将青梅制成果干是延长青梅货架期的一种重要途径。

青梅采摘后首先要进行干燥、保存便于后期加工利用,但目前对青梅的干燥仍然停留在传统的熏制方式上,烟熏过程中的美拉德反应和焦糖化反应使产品呈现深褐色而无光泽且具有烟熏味[5],不适合进一步的深加工,而对青梅的其他干燥方式未见文献报道。TIAN等[6]研究认为,经真空微波干燥后香菇的营养成分、风味物质、色泽、复水性、组织结构等特性均优于热风干燥和真空干燥。JIANG等[7]研究认为,真空冷冻干燥处理的秋葵的色泽、抗氧化成分和微观结构均优于热风干燥,但是干燥时间和能耗都相对较大。罗东升等[8]研究了不同干燥方法对红枣切片品质的影响,结果表明经真空冷冻干燥和真空微波干燥后枣片的复水性、抗氧化成分含量和香气成分保持最好,但是热风干燥能提高枣片红值、体积密度及相对减少乙酸的刺激性气味。本文旨在探讨热风干燥、真空干燥、真空微波干燥、真空冷冻干燥等不同干燥方式对青梅的含水率、感官特性、有机酸、总糖、总酚、总黄酮含量,以及色差和微观结构的影响,以便为青梅的干燥保存和深加工提供依据。

1 材料与方法

1.1 材料与试剂

青梅,四川省阿坝州当年6月所采,去核,切分后备用;甲醇(色谱纯),赛默飞世尔科技(中国)有限公司;芦丁(纯度≥98%),四川省维克奇生物科技有限公司;没食子酸(纯度≥95%)、福林酚试剂、铁氰化钾、NaNO2、Na2CO3、乙醇、戊二醛等,均为分析纯,成都市科龙化工试剂厂。

1.2 仪器与设备

BPG-9240A型恒温鼓风干燥箱,上海一恒科技有限公司;D2F-6021型真空干燥箱,浙江中控科教仪器设备有限公司;JDH-3GZ型真空微波干燥机,广州永泽微波能设备有限公司;FDU-1100型真空冷冻干燥机,东京理化器械株式会社;SB-5200DTN型超声清洗机,宁波新芝生物科技股份有限公司;PHS-3C pH计,成都世纪方舟有限公司;1260型超高效液相色谱仪,安捷伦科技有限公司;7200型分光光度计,尤尼柯(上海)仪器有限公司;WF32-16mm型色差仪,深圳市威福光电科技有限公司;Quanta 250场发射扫描电子显微镜,荷兰PHILIPS公司。

1.3 方法

1.3.1 热风干燥青梅的工艺研究

取青梅100 g,分别设定60、70、80、90 ℃,进行热风干燥,每隔20 min测青梅含水率,分别干燥至含水量15%以下,研究不同干燥温度对干燥过程的影响。

1.3.2 真空干燥青梅的工艺研究

取青梅100 g,分别设定60、70、80、90 ℃,进行真空干燥(0.06 MPa),每隔30 min测青梅含水率,分别干燥至含水量15%以下,研究不同干燥温度对干燥过程的影响。

1.3.3 真空微波干燥青梅的工艺研究

取青梅100 g,分别设定55~60 ℃,1 kW、65~70 ℃,1 kW、55~60 ℃,2 kW、65~70 ℃,2 kW,进行真空微波干燥(0.05 MPa),每隔10 min测青梅含水率,分别干燥至含水量15%以下,研究不同干燥条件对干燥过程的影响。

1.3.4 真空冷冻干燥青梅的工艺研究

取青梅100 g,设定-45 ℃、10 Pa,进行真空冷冻干燥,每隔1 h测青梅含水率,干燥至含水量15%以下,研究真空冷冻干燥对青梅干燥过程的影响。

1.3.5 指标的测定

1.3.5.1 感官评价

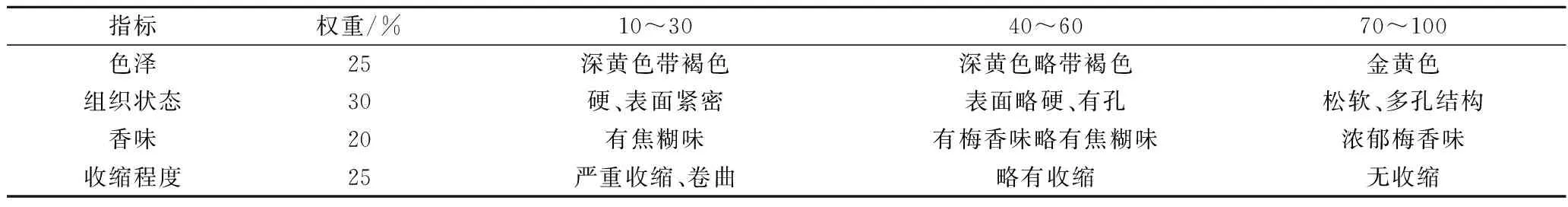

感官评价主要从色泽、组织状态、香味、收缩程度4个方面进行综合评分,评分标准见表1。

表1 青梅干燥产品的感官评价标准Table 1 Sensory evaluation standard of dried plum

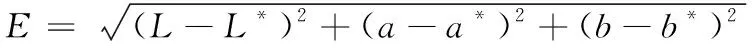

1.3.5.2 色差的测定[9]

采用色差仪测定青梅干燥前后的色差。L*值为明度指数(0=黑色,100=白色);a*表示红绿色度(-a*=绿色,+a*=红色);b*表示黄蓝色度(-b*=蓝色,+b*=黄色)。ΔE表示所测物体的L*、a*、b*值与鲜青梅果肉之间的色差值,按下式计算。

(1)

式中:L*、a*、b*为鲜青梅果肉色差测定值;L、a、b为样品色差测定值。

通过比较ΔE*值评价不同干燥方式对青梅的颜色影响。

1.3.5.3 含水率的测定[10]

(2)

式中:Mw为湿基含水率,%;ms为物料中水的质量,g;md为物料中干物质的质量,g。

1.3.5.4 有机酸的测定

采用高效液相色谱法测定。

样品制备:将青梅用搅拌机打浆,置于300 mL锥形瓶中,加入100 mL流动相,室温浸泡30 min,再加入200 mL流动相,于35 ℃下超声萃取35 min,抽滤,滤液用流动相定容至300 mL,取8 mL滤液于5 000 r/min下离心10 min,上清液用0.45 μm孔径滤膜过滤[11]。

色谱条件参照文献方法[12]。色谱柱:Agilent TC-C18柱(250 mm×4.6 mm i.d,5 μm);流动相A是甲醇,流动相B是0.01 mol/L KH2PO4水溶液,并用磷酸调pH值为2.85,VA∶VB=3∶97,流速1 mL/min;柱温30 ℃,检测波长210 nm,进样量20 μL。根据保留时间对样品中的有机酸进行定性,然后使用外标法定量。

1.3.5.5 总糖的测定

总糖采用铁氰化钾法测定[13]。

1.3.5.6 总酚的测定

采用福林酚法测定[14],以没食子酸含量为横坐标,吸光度值为纵坐标,得出没食子酸含量(x)与吸光值(y)之间的标准曲线,得回归方程:y=104.35x-0.010 3,R2=0.999 4。

1.3.5.7 总黄酮的测定

采用NaNO2-Al(NO2)3-NaOH法测定[15]。以芦丁含量为横坐标,吸光度值为纵坐标,得出芦丁含量(x)与吸光值(y)之间的标准曲线,得回归方程:y=0.085 4x+0.001 4,R2=0.999 4。

1.3.5.8 微观结构测定

将经4种干燥方式干燥的青梅切成长1 cm、宽1 cm、高1 mm后放入适量4%戊二醛固定液中固定36 h(固定温度为4℃),用pH=7.4的磷酸盐缓冲液(0.1 mol/L)对样品冲洗30 min,以梯度乙醇溶液(体积分数为50%、70%、80%、95%、100%)脱水10 min,冻干。将冻干后的样品置于真空镀膜机中进行喷金镀膜,在扫描电子显微镜下放大500倍和1 000倍观察并采集图谱[16]。

1.4 数据处理

样品均重复3次,结果以(X±SD)的形式表示,采用Excel 2010、Origin 8.6、SPSS 17.0软件对实验数据进行统计分析和图形处理,进行差异显著性分析。a,b,c,d相同字母表示无显著性差异,不同字母则代表存在显著差异,显著水平p<0.05。

2 结果与分析

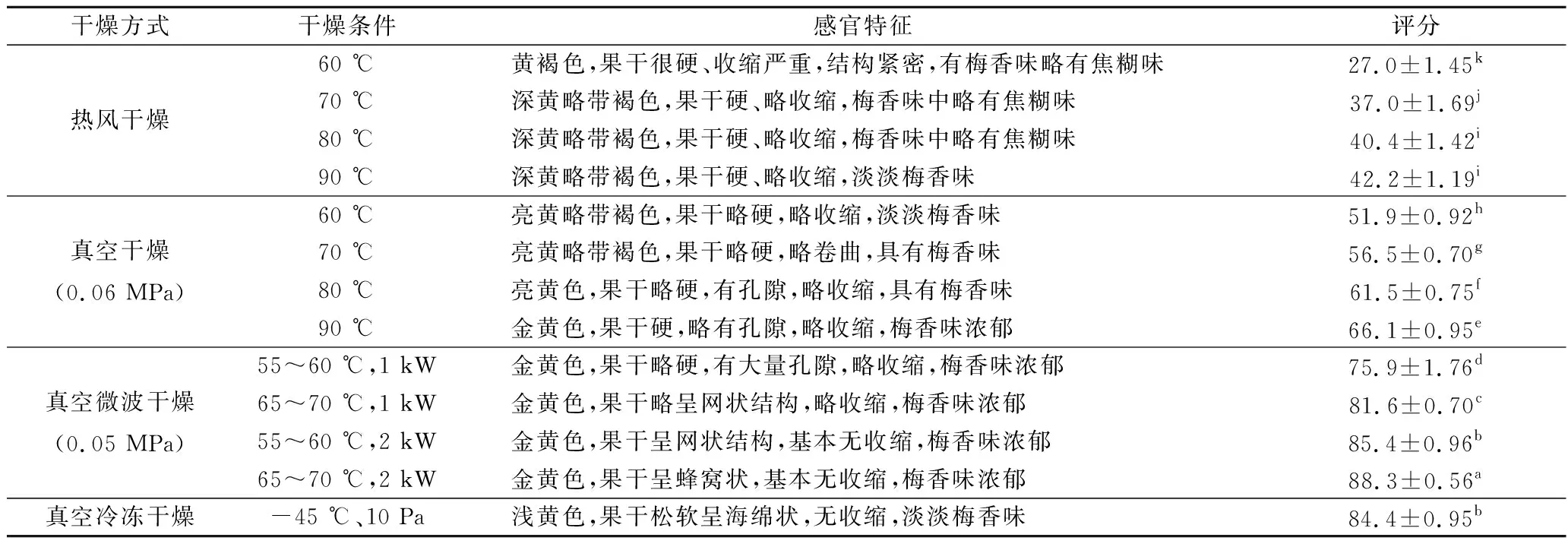

2.1 不同干燥方式对青梅感官品质的影响

由表2可知,65~70 ℃,2 kW真空微波干燥处理后的青梅感官品质最好,梅香浓郁,具有诱人的金黄色,并且蜂窝状结构复水性强,有利于进一步深加工。相比之下,真空冷冻干燥后的青梅虽然松软且呈海绵状,但是梅香味较淡,色泽较浅,不具吸引力。真空干燥的青梅在色泽、组织结构、香味方面较真空微波干燥略有不足;热风干燥的青梅的各项指标远远低于真空微波干燥和真空冷冻干燥,不适合食用和进一步加工。

表2 不同干燥方式对青梅感官品质的影响Table 2 Effect of different drying methods on the sensory quality of plum

注:每列中不同字母表示差异性显著(p<0.05)。

2.2 不同干燥方式对青梅色泽的影响

由表3可知,青梅经过不同方式的干燥后,色差值均发生改变。真空冷冻干燥后的色差ΔE*最小,为5.86;其次是真空微波干燥、真空干燥,热风干燥,色差ΔE*最高可达18.20。经真空冷冻干燥的青梅L*、b*值有所上升,而a*值有所下降,原因是在真空条件下没有氧气的参与且低温钝化酶的活性,因此无褐变反应,色差值较小。真空微波干燥亦是如此,色差值较真空干燥和热风干燥小。热风干燥过程中由于高温促进美拉德反应以及叶绿素的降解、酶促褐变等导致颜色加深[17-18],而且随着干燥时间延长,色差值增大。

2.3 不同干燥方式对青梅含水率的影响

由图1可知,随着干燥时间的延长,不同干燥方式处理后的青梅含水率逐渐降低。温度越高,物料干燥至恒重所需的时间越短[19]。由图1-a(热风干燥)可见,不同温度物料达到平衡水分的时间不同,这是因为水分在表面的汽化速率起着控制干燥速率的作用, 青梅在60 ℃、70 ℃干燥,其中的水分在100~240 min急剧蒸发; 80 ℃、90 ℃干燥40~160 min水分即蒸发迅速,在这期间青梅从热空气中吸收的热量全部用于水分的汽化。在这之后,含水率下降程度逐渐趋于平缓,干燥为内部扩散控制。由图1-b(真空干燥)可见,减压环境能加快青梅内水分的溢出,但水分蒸发较慢,而热风干燥中水分及时被热空气带走,因此真空干燥下物料表面的水蒸气分压与干燥介质中的水蒸气分压达到动力学平衡的时间较热风干燥长。由图1-c(真空微波干燥)可见,真空条件下微波处理功率越大,干燥时间越短。微波干燥过程水分蒸发十分剧烈,其中1 kW,55~60 ℃干燥较为温和,在20~60 min含水率骤减,而1 kW,65~70 ℃、2 kW,55~60 ℃、2 kW,65~70 ℃分别在0~60 min、0~50 min、0~40 min水分急剧蒸发。由图1-d(真空冷冻干燥)可知,真空冷冻干燥处理青梅没有含水率骤减的阶段,含水率降低至10%需22 h。

表3 不同干燥方式对青梅色泽的影响Table 3 Effect of different drying methods on the color of plum

注:每列中不同字母表示差异性显著(p<0.05)。

图1 不同干燥方式对青梅含水率的影响Fig.1 Drying curves of plum under different drying methods

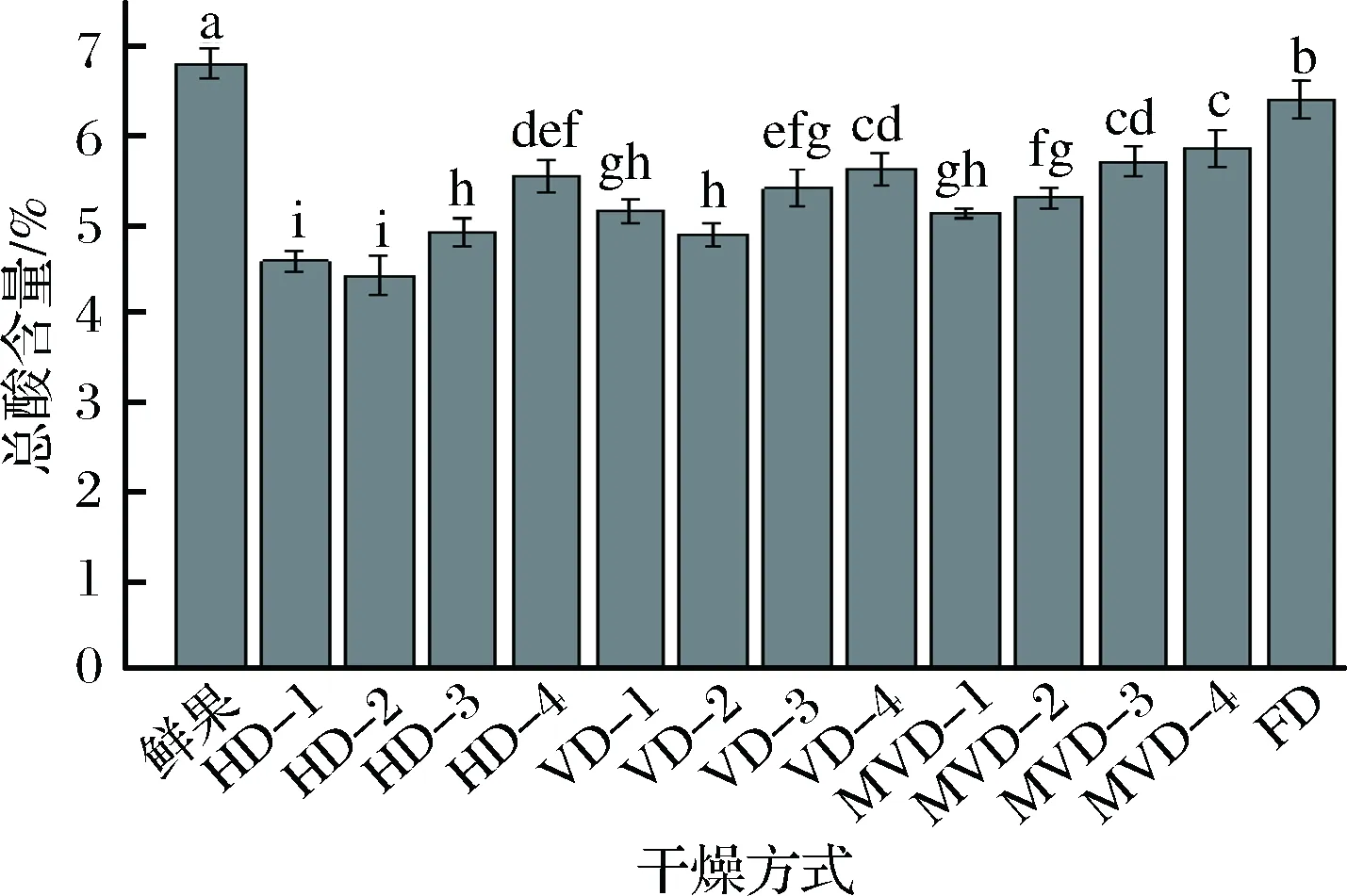

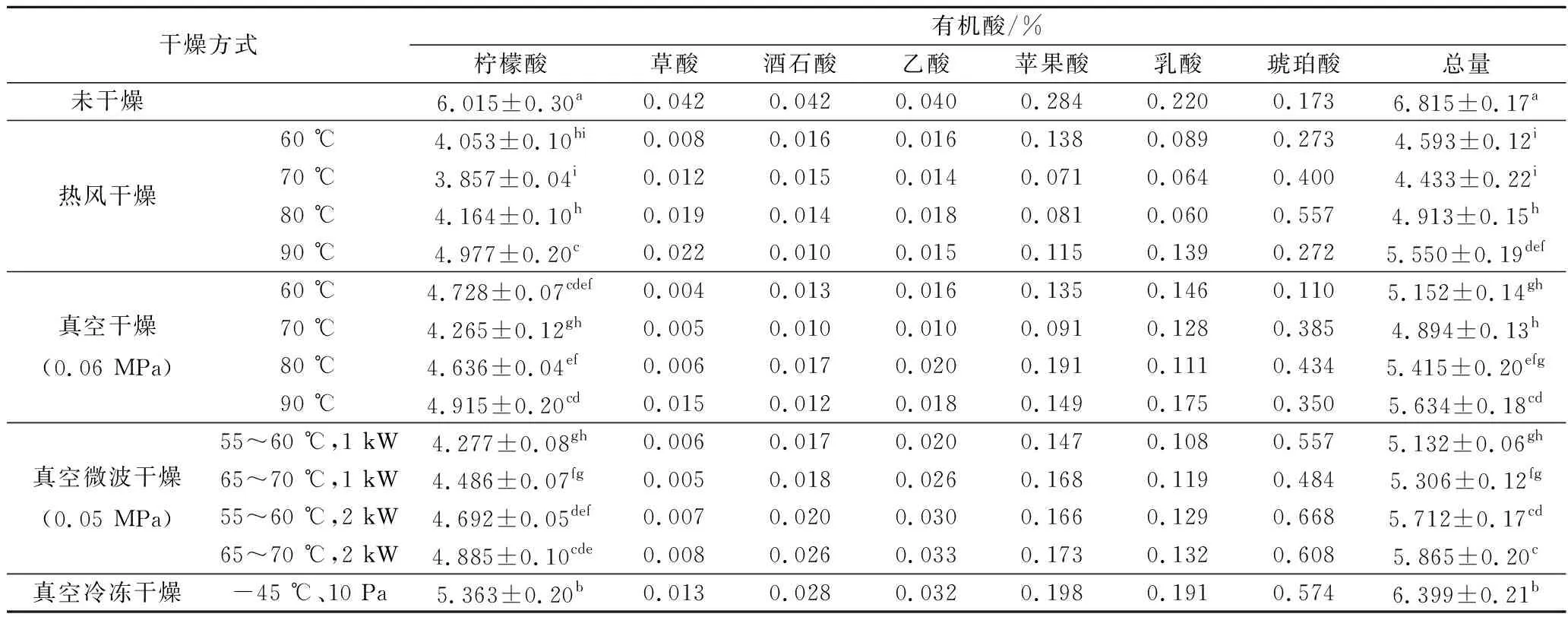

2.4 不同干燥方式对青梅有机酸的影响

由图2可知,青梅在经过不同的干燥方式处理后,其总酸含量具有显著性差异(p<0.05)。青梅鲜果的总酸含量约为6.8%。经过不同方式干燥后,总酸含量均有所降低,其中真空冷冻干燥后的总酸含量最高,为6.4%,显著高于其他方式处理的青梅(p<0.05)。这是因为在真空条件下,干燥箱中的加热板以辐射的形式将热量传递给物料,热量可直接作用于水分子,从而减少了有机酸的损失[20]。热风干燥后的产品的总酸含量最低,约为4.4%~5.6%,这是因为不饱和脂肪酸在热风干燥过程中发生氧化,导致不饱和脂肪酸被破坏,有机酸总量大幅降低[21]。而真空微波干燥虽然也有高温破坏有机酸的作用,但接触时间较短,有机酸损失量比真空干燥和热风干燥少。

HD-1:60 ℃热风干燥;HD-2:70 ℃热风干燥;HD-3:80 ℃热风干燥;HD-4:90 ℃热风干燥;VD-1:60 ℃真空干燥;VD-2:70 ℃真空干燥;VD-3:80 ℃真空干燥;VD-4:90 ℃真空干燥;MVD-1:1 kW,55~60 ℃真空微波干燥;MVD-2:1 kW,65~70 ℃真空微波干燥;MVD-3:2 kW,55~60 ℃真空微波干燥;MVD-4:2 kW,65~70 ℃真空微波干燥;FD:真空冷冻干燥 图2 不同干燥方式对青梅有机酸的影响Fig.2 Effect of different drying methods on the organicacid of plum注:不同的字母表示不同干燥方式的差异显著(p<0.05)。下同。

由表4可知,柠檬酸是青梅有机酸中的主要成分,约占有机酸总量的88.3%,然后是苹果酸>乳酸>琥珀酸>酒石酸>草酸>乙酸。4种干燥方式处理后的青梅有机酸总量、柠檬酸、苹果酸、乳酸、酒石酸、草酸、乙酸含量都下降,而琥珀酸含量均有升高,这可能是因为在干燥过程中某些酯类成分的分解。综合看来,真空冷冻干燥青梅保存有机酸最有效,冻干后的青梅有机酸总量和柠檬酸含量显著高于其他干燥方式(p<0.05)。

2.5 不同干燥方式对青梅总糖的影响

由图3可知,青梅鲜果的总糖含量约为0.93%,经过不同方式干燥后,总糖含量均有升高,且具有显著性差异(p<0.05)。其中真空微波干燥后的总糖含量最高,其次是真空干燥、热风干燥,真空冷冻干燥所得产品总糖最低。2 kW,65~70 ℃和2 kW,55~60 ℃微波真空干燥后总糖含量分别为为干燥的2.38倍(2.21%)和2.35倍(2.19%),显著高于其他干燥方式处理的青梅(p<0.05),但是两者不具有显著性差异。真空冷冻干燥后总糖含量最低,仅为鲜果的1.54倍(1.39%)。

表4 不同干燥方式对青梅有机酸的影响Table 4 Effect of different drying methods on the organic acids of plum

注:每列中不同字母表示差异性显著(p<0.05)。

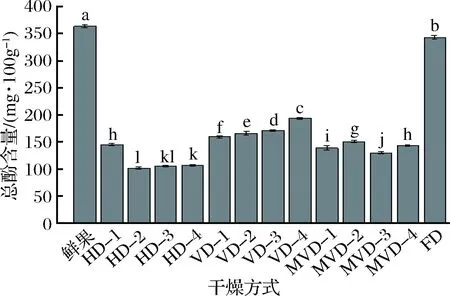

2.6 不同干燥方式对青梅总酚的影响

由图4可知,青梅鲜果的总酚含量约为365 mg/100g,经过不同方式干燥后,总酚含量均有不同程度的降低且具有显著性差异(p<0.05)。真空冷冻干燥后的青梅总酚含量为343.33 mg/100g,显著高于其他干燥方式(p<0.05),这是由于低温真空条件能有效防止物质分解,降低酚类物质的损失。70 ℃热风干燥的青梅总酚含量最低,为102.33 mg/100g,较鲜果下降了71.05%,这是因为青梅长时间暴露在热空气中,高温加速氧化进程,导致酚类物质被破坏[22]。

HD-1:60 ℃热风干燥;HD-2:70 ℃热风干燥;HD-3:80 ℃热风干燥;HD-4:90 ℃热风干燥;VD-1:60 ℃真空干燥;VD-2:70 ℃真空干燥;VD-3:80 ℃真空干燥;VD-4:90 ℃真空干燥;MVD-1:1 kW,55~60 ℃真空微波干燥;MVD-2:1 kW,65~70 ℃真空微波干燥;MVD-3:2 kW,55~60 ℃真空微波干燥;MVD-4:2 kW,65~70 ℃真空微波干燥;FD:真空冷冻干燥 图3 不同干燥方式对青梅总糖的影响Fig.3 Effect of different drying methods on the total sugarof plum

HD-1:60 ℃热风干燥;HD-2:70 ℃热风干燥;HD-3:80 ℃热风干燥;HD-4:90 ℃热风干燥;VD-1:60 ℃真空干燥;VD-2:70 ℃真空干燥;VD-3:80 ℃真空干燥;VD-4:90 ℃真空干燥;MVD-1:1 kW,55~60 ℃真空微波干燥;MVD-2:1 kW,65~70 ℃真空微波干燥;MVD-3:2 kW,55~60 ℃真空微波干燥;MVD-4:2 kW,65~70 ℃真空微波干燥;FD:真空冷冻干燥图4 不同干燥方式对青梅总酚的影响Fig.4 Effect of different drying methods on the total phenolsof plum

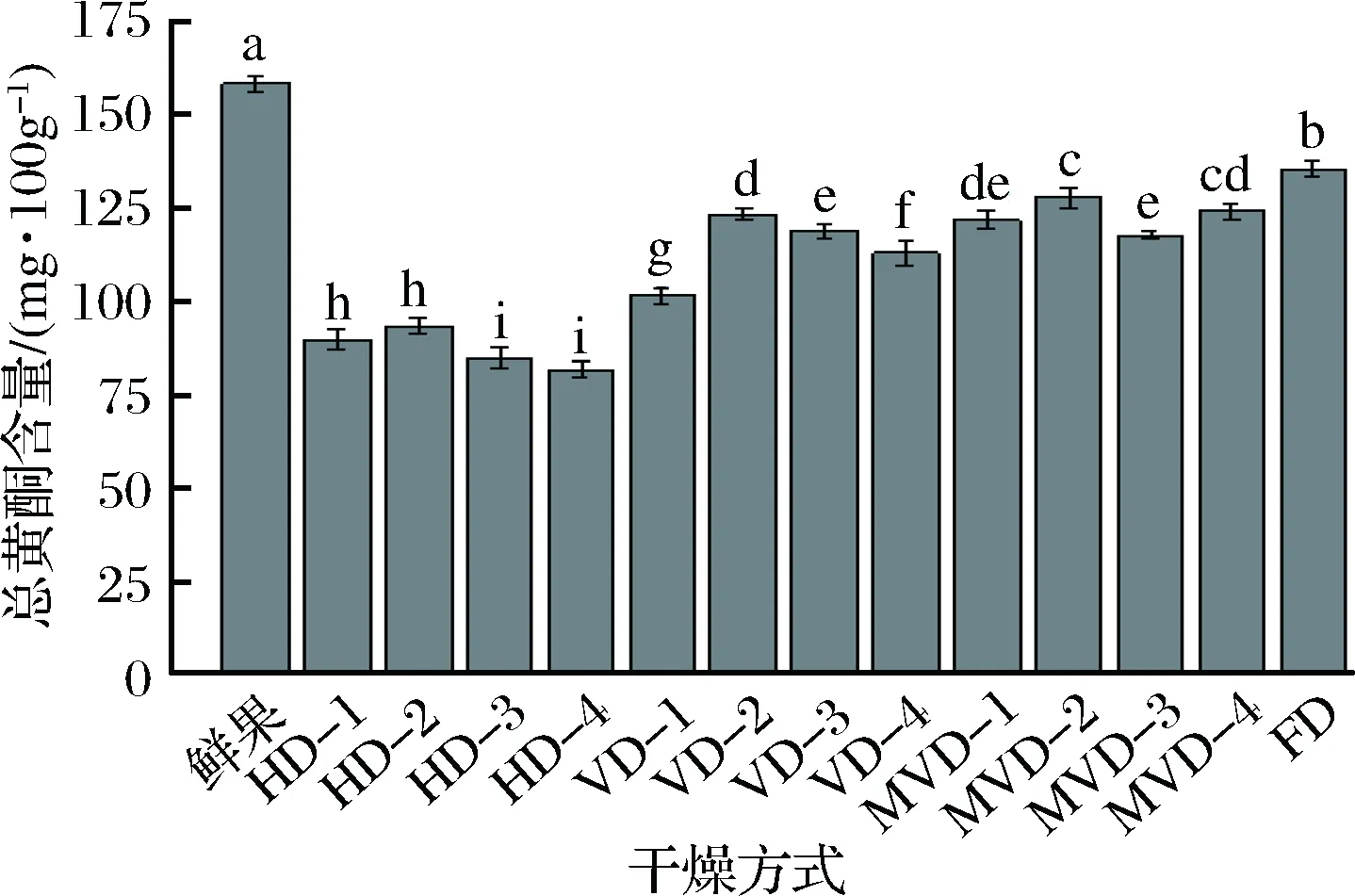

2.7 不同干燥方式对青梅总黄酮的影响

由图5可知,青梅鲜果的总黄酮含量为158.67 mg/100g,经过不同方式干燥后,总黄酮含量均不同程度降低具有显著性差异(p<0.05)。真空冷冻干燥后的产品总黄酮含量保持最高,为135.72 mg/100g,显著高于其他干燥方式处理的青梅(p<0.05)。90℃热风干燥的产品总黄酮含量最低,为82 mg/100g,总黄酮损失率可达48.43%。

HD-1:60 ℃热风干燥;HD-2:70 ℃热风干燥;HD-3:80 ℃热风干燥;HD-4:90 ℃热风干燥;VD-1:60 ℃真空干燥;VD-2:70 ℃真空干燥;VD-3:80 ℃真空干燥;VD-4:90 ℃真空干燥;MVD-1:1 kW,55~60 ℃真空微波干燥;MVD-2:1 kW,65~70 ℃真空微波干燥;MVD-3:2 kW,55~60 ℃真空微波干燥;MVD-4:2 kW,65~70 ℃真空微波干燥;FD:真空冷冻干燥 图5 不同干燥方式对青梅总黄酮的影响Fig.5 Effect of different drying methods on the totalflavnoids of plum

2.8 不同干燥方式对青梅微观结构的影响

由图6可以看出,不同干燥方式处理的青梅微观结构各不相同:热风干燥水分溢出青梅表面,内部结构塌陷加上高温造成的皱变、萎缩,产品严重干缩[23];真空干燥由于时间长,水分逸于产品表面无法及时散失,造成内部结构塌陷,网状结构被破坏出现细小孔隙;真空微波干燥由于干燥迅速,水分的急速蒸发在组织结构中冲出较多细小通道,因此产品组织结构较为疏松[24];真空冷冻干燥过程中,物料先经预冻形成稳定的骨架,水分再升华,样品的组织结构和形态不会受到较大影响,因此呈现疏松海绵状结构[25-26]。

A-热风干燥(×500倍);B-热风干燥(×1 000倍);C-真空干燥(×500倍);D-真空干燥(×1 000倍);E-真空微波干燥(×500倍);F-真空微波干燥(×1 000倍);G-真空冷冻干燥(×500倍);H-真空冷冻干燥(×1 000倍)图6 不同干燥方式对青梅微观结构的影响Fig.6 Effect of different drying methods on the microstructuresof plum

3 结论

通过以上不同干燥方式的比较研究可以发现,真空微波干燥青梅所用时间最短,为40 min,并且所得产品感官特性最好,特别是总糖含量最高;真空冷冻干燥时间最长,为22 h,是真空微波干燥时间的33倍,但是真空冷冻干燥所得产品营养成分保存最好,色差值、微观结构均为最佳,且有机酸、总酚、总黄酮含量均高于其他干燥方法;综合干燥效率和产品质量分析,实际生产可以联合真空微波干燥和真空冷冻干燥处理青梅。