无人机复合材料结构和制造工艺

2018-11-14蔡智超

蔡智超

(西安爱生技术集团公司,陕西 西安 710065)

复合材料凭借出色的综合性能在无人机制造中得到了广泛的应用。复合材料的变化性较强,设计人员可以根据实际的需求设计出质量轻且弹性高的复合材料结构,可以直接在复合材料上喷涂隐身图层,或者是在复合材料结构中植入传感器、智能芯片,实现对无人机的实时监控和智能化控制。夹层结构和层压板结构是无人机符合材料结构的主要形式,翼身融合结构就是典型的复合材料结构应用,该类结构和相关制造技术也成为无人机制造发展的重要方向。

1 复合材料应用于无人机制造的优势

相较于常规机,无人机不需要搭载驾驶员,因而其机体结构和材料应用不需要特殊考虑人的生理承受能力。无人机所应用的设备和技术都比较先进,对于无人机的机体结构和材料性能也提出了一些要求,无人机与有人机的设计存在显著的差异。相较于常规金属材料,复合材料的比刚度、比强度、抗振性和抗疲劳性较高且热膨胀系数低,通过复合材料的应用可以将无人机的结构重量降低四分之一左右。相关统计资料显示,目前技术较为成熟的无人机中复合材料成为无人机机体结构的主要材料,用料占比超过90%。

复合材料在无人机制造中具有突出的应用优势。首先复合材料的可设计性较强,在不改变机体结构重量的前提下可以调整材料结构的强度和刚度,可以实现大面积整体成型满足无人机翼身高度融合的需求。此外未来有望通过对具有特殊电磁性能的聚合物基复合材料的改性,使其满足无人机高度隐身的要求。其次一些复合材料的耐腐蚀性较强,可以满足无人机特殊环境下储存或者是飞行的需求,提高其使用寿命降低维护成本。最后还可以通过芯片、合金刀体的植入使复合材料成为智能材料。目前复合材料已经成为无人机的主要结构材料,蜂窝夹层符合材料、碳纤维复合材料以及玻璃纤维复合材料等都得了广泛的应用。复合材料的应用是实现无人机小型化、高性能化和轻质化的关键。

2 无人机复合材料结构

2.1 无人机复合材料体结构类型

在无人机制造中可以通过恰当的复合材料体结构设计和恰当的增强材料应用实现机体在重量、强度、刚度等特性上的要求。夹层架构和层压板结构是无人机设计中应用最广的两种结构。横向框、蒙皮和纵向梁凸缘是无人机机身的主要构成,其中梁凸缘多采用层压板结构,蒙皮的复合材料多为层压板结构。翼面的结构类型比较多样化,夹层盒结构、蒙皮空腔结构以及夹层板梁式结构都很常见。

面板和夹芯组合而成的结构就是夹层结构,面板、夹芯层的性能、胶接性能直接决定了夹层结构比强度和比刚度。GFRP、CFRP在无人机中常被作为面板材料,夹芯的种类包括泡沫塑料、蜂窝夹芯、木质夹芯等等。无人机的垂尾安定面等强度和刚度要求不高的部位多采用风味夹层结构,升降舵面等曲面较小、形状不规则的部分常采用泡沫夹层结构,木质夹层结构多用于对于强度要求比较高的部件。

无人机的机身蒙皮、机头头罩以及大梁等需要高刚度和高强度的部位大多采用层压板复合材料结构。为了保证强度常需要预成型,层合板的制造中,基体材料、增强纤维的种类、加压工艺、铺设角度以及加热温度等都需要进行严格的控制。

2.2 无人机复合材料体结构工艺选择

在无人机的设计制造中,为了实现其结构弹性和刚度分布要求,常常会通过铺设角和材料的层数进行调整。玻璃纤维、碳纤维、环氧树脂以及双马来酰胺树脂都是常见的复合材料制造件增强材料,其中环氧树脂体系的工艺更为成熟,而双马来酰胺树脂体系耐温性更为出色。增强材料不同复合材料构件的性能也会有显著的差异,需要结合无人机面对的环境特征和受力特点进行材料的选择。复合材料层压板结构中所应用的增强辖内的铺设角度、方法和层数以及固化工艺会直接决定无人机损伤容限和阻抗。对于常温下飞行损伤阻抗小、容限要求高的机身梁、隔框等简单的部件,可以采用长寿命机织碳纤维预浸环氧树脂复合材料,较为复杂的部件采用自动铺陈机制实现铺设角度和铺设方法的要求。对于高温下运行损伤阻抗大、损伤容限要求高的尾喷管等部件采用碳纤维双马树脂复合材料、中温热压罐固化。

3 无人机复合材料构件制造工艺

3.1 热压罐成型

采用热压罐成型工艺所制造的无人机复合材料构件的相对质量更轻、力学性能出色、内部质量较好且树脂的含量较为均匀。对于速度要求较高的无人机的复合材料构件和主要承重构件多采用热压罐成型工艺进行生产制造。但是热压罐成型技术也存在一定的不足,该工艺对于设备的要求较高,前期投入和加工过程成本都比较高,经济性相对比较差。对于预算有限的无人机生产制造,常常会选择低温低压成型技术代替该技术,但是综合来说热压罐成型工艺仍然是复合材料高性能成型工艺。热压罐成型工艺的辅助材料按照模具、隔离材料、挡块、毛坯、吸胶材料、盖板、透气毡、真空袋和密封胶带的顺序进行装袋。复合材料的热压罐成型过程中树脂的流动、热传递、化学交联和空隙形成等相互影响相互作用,增加了热压罐成型工艺控制的难度,容易出现贫胶、高孔隙率等加工缺陷。为了保证复合材料构件的质量,必须要对热压罐工艺的压力、温度曲线进行良好的控制。目前相关学者和业界技术人员也建立了可以模拟热压罐成型过程中动力学变化、树脂流动以及热传递等现象的模型来对实际生产进行指导。

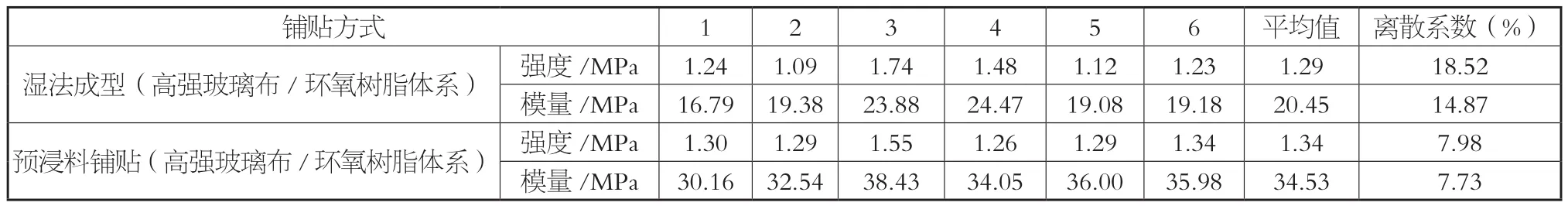

3.2 真空袋成型

真空袋成型工艺简单且前期不需要过高的投入,操作难度适中,但是成型的压力相对比较小,因而适用于对于质量标准要求不高的复合材料构件制作中。在实际的无人机制造中真空袋成型技术多用于不超过1.5mm的蜂窝夹层结构和层压板结构的制造生产。在小型低速无人机的制造中,真空袋成型技术可以满足大部分零件的生产要求,真空袋成型相较于热压罐成型其成本优势十分显著,因而在低速无人机复合材料制造加工中得到了广泛的应用。在正式进行真空袋成型之前,多采用预浸料铺贴、湿法铺贴等操作。在实际的生产过程中湿法操作容易受到人为因素的影响,导致胶液涂刷的不均匀,这种情况在夹层结构成型中尤为明显。此外涂刷方向的不合理还容易导致纤维方向的弯曲、改变,威胁复合材料制造件的稳定性。而采用预浸料铺贴则不会产生上述问题,胶液的涂刷较为均匀,制件的稳定性也可以得到保证。表1是两种不同铺贴方法成型的蜂窝夹层的结构性能相关数据的比较,通过表中的数据比较可以发现预浸料铺贴的复合材料蜂窝夹层架构的稳定性更高,因而在实际生产中该方法的应用也更多。

表1 两种方式成型的蜂窝夹层结构性能比较

3.3 模压成型

模压成型工艺综合了热压罐成型技术和真空袋成型工艺的优点,模压成型工艺较为简单。无人机中舵面等采用泡沫夹层结构的复合材料大多采用该种成型工艺。模压成型就是先制作泡沫芯并将其铺贴蒙皮,铺贴好的泡沫芯便可以放入成型模之中,在成型模复合材料被压紧和固化。模压成型技术制造构件的效率较高,且成型压力大,设备投入和构件生产成本适中,经济性较好。将该工艺应用与无人机翼板的制造中,可以确保无人机机翼的外观质量和翼形精度,提高无人机的整体制造质量,加压机的选择是该工艺最为关键的工序。模压成型工艺是泡沫夹芯复合材料构件生产十分出色的一种工艺,将其与泡沫芯材发泡工艺相结合有利于该技术的进步和无人机制造的发展。

3.4 低温成型技术

低温成型技术可以视作热压罐成型技术的补充,热压罐成型工艺成本和耗能都比较高,因而越来越多的国家开始研究其他的复合材料成型技术。低温成型技术是一种在60~80℃将材料进行固化成型的工艺,低温聚合树脂可以通过该技术实现成型。该技术的适用性较广,不会受到符合材料制造件的尺寸的限制,且直接在常温常压下就可以对材料进行固化。利用低温成型技术制造的构件性能与在120~180℃高温下成型的产品性能并无显著差异,目前该技术在洛克希德、波音无人机以及X-36验证机中都有所应用,低温成型技术的应用可以显著降低无人机复合材料的制造成本。树脂和低温成型预浸带的研发制造是该低温成型技术应用成效的关键。

4 结语

高性能复合材料的应用是无人机制造发展的重要趋势,也是满足无人机航程、航行时间、航行高度、制造成本和隐蔽性等要求的必然举措。复合材料结构设计和制造工艺优化也成为目前研制无人机的关键环节,在未来的研究中需要加大新型复合材料的研发应用,注重结构设计和制造工艺的优化,不断提高我国无人机的制造水准。