催化裂化催化剂混仓生产技术的可行性研究

2018-11-13宋海涛朱玉霞田辉平达志坚

宋海涛,朱玉霞,田辉平,达志坚

(中国石化石油化工科学研究院,北京 100083)

当前,国内催化裂化(FCC)催化剂厂商一般是根据不同炼油厂的原料油、FCC装置特点和产品方案,“量体裁衣”地供应催化剂[1],因而现有FCC催化剂供货方式基本上是“一厂一剂”甚至“一厂多剂”。催化剂厂每年往往要生产上百个品种的催化剂,因而生产过程中需要经常性转产。这不仅影响生产效率,给生产组织带来不便,而且对市场需求的响应较慢;此外,由于不同品种催化剂性能上存在差异,在生产切换过程中,就不可避免地造成质量波动,从而导致相当数量的产品不合格,生产成本也因此增加。

如果能根据分子筛、基质类型和催化特性,制备出少数几种具有不同催化性能的“模块化”基础催化剂,而后通过混仓来获取具有不同功能的FCC催化剂,则可以更灵活快速地满足炼油厂需求,而且可实现较长周期的连续稳定生产,避免生产过程中频繁转产,有利于裂化催化剂的生产组织、成本控制和产品质量控制,将成为催化剂厂节能降耗、提高资源有效利用率及提升产品质量的重要途径。因而中国石化催化剂长岭分公司(简称催化剂长岭分公司)在50 kta FCC催化剂新生产线设计规划中,拟采用混仓(调混)生产模式,以减少转产次数,提高生产效率,降低转产造成的能耗损失和产品质量波动,同时加快对市场需求的响应。

目前虽然已有将不同性能的催化剂混合使用以改善特定催化性能的工业试验[2](特别是助剂已普遍与主剂掺混使用),但在催化剂厂生产过程中,混仓技术目前主要用于将不同批次生产的同一催化剂产品进行掺混均化,使其物化性质保持均匀一致,以提高产品质量的稳定性[3-5]。从将混仓技术用于FCC催化剂大规模连续生产的角度来说,在组成相近的情况下,混仓型催化剂是否能达到与整体型(分子筛复配)催化剂相当的物化性质及催化性能,是决定其可行性的基础和关键,本课题主要对两者的物化性质及催化性能进行关联和对比研究。

1 实 验

1.1 催化剂选取与制备

选取催化剂长岭分公司现有几种产量较大的工业催化剂作为参比用整体型(分子筛复配)催化剂(编号A~G);将用于上述催化剂生产的各种分子筛分别与高岭土、黏结剂等基质组分打浆成胶制备基础催化剂样品,经焙烧、洗涤、烘干后备用。将不同基础催化剂按一定比例(混兑比例以混仓型与整体型催化剂中各种分子筛的含量相当为准)进行混兑,得到混仓型催化剂(编号为A-Mix~G-Mix)。所有催化剂均经800 ℃、100%水蒸气处理12 h。

1.2 催化裂化性能评价

催化裂化性能评价在ACE(固定流化床反应器)实验装置上进行,原料油为常压渣油,催化剂装量为9 g,剂油质量比为5,反应温度为500 ℃,质量空速为16 h-1,反应后用N2汽提15 min。对气体产物进行在线色谱分析,得到裂化气体组成;对液体产物进行离线色谱(模拟蒸馏)分析,得到汽油、柴油和重油产率;采用空气在线烧焦再生,根据CO2红外光谱分析数据计算焦炭产率。

2 结果与讨论

2.1 基本物化性质

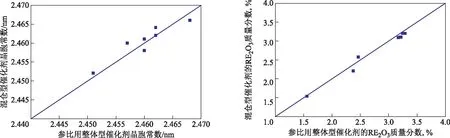

整体型催化剂与混仓型催化剂样品的主要物化性质分别见表1和表2。由表1和表2可以看出,虽然原材料、制备装置和制备过程有所不同,但混仓催化剂的基本物化性质与整体型催化剂基本一致。以晶胞常数和RE2O3含量的对比为例(见图1),两类催化剂之间呈较好的线性对应关系。表明经物理调混得到的混仓催化剂的物化性质可以表示为基础催化剂组分相应物化性质的线性加和值。

图1 混仓型与整体型催化剂的晶胞常数及稀土含量对比

2.2 催化性能

2.2.1不同Y型沸石基础催化剂之间混兑将不含择形沸石的工业剂A~D及其混仓对比样A-Mix~D-Mix在相同反应条件下进行性能评价,结果见表3。由表3可以看出,混兑样品与参比样品作用下的裂化产物收率及汽油组成非常接近,表明混仓催化剂具有与整体型催化剂相当的催化裂化性能。因此,可以通过将不同Y型沸石基础催化剂混仓,来配制与整体型催化剂相当的FCC催化剂。但同时也发现,与参比剂相比较,混仓样品(特别是含有高稀土Y型沸石基础剂时)会导致干气和焦炭产率略有增加,可能是由于同一催化剂颗粒上酸中心密度和强度过高所致。虽然影响程度有限,但在基础剂配方设计时应有所考虑。

表3 Y型沸石基础剂混兑样与参比剂的催化性能对比

2.2.2Y型沸石催化剂与ZSM-5型助剂之间混兑改性ZSM-5沸石是除Y型沸石外,在FCC催化剂和助剂中应用最为普遍的沸石材料。例如,近年来得到广泛应用的丙烯助剂以改性ZSM-5沸石为主要活性组分。

Y型沸石基础剂和丙烯助剂P-MAX的混兑样(E-Mix~G-Mix)与沸石类型和含量相当的参比剂(工业剂E~G)的对比评价结果见表4。由表4可以看出,混兑样品与参比剂作用下的转化率及产物分布依然非常接近。混兑剂作用下的目标产物(液化气和丙烯)收率总体上稍高于参比剂,分析其原因可能是,将改性ZSM-5型沸石与Y型沸石负载于两种颗粒上,可以避免Y型沸石与ZSM-5因位置邻近而造成的低碳烃类裂化功能重复,以及Y型沸石较高的氢转移活性对ZSM-5增产低碳烯烃的影响,从而有利于提高丙烯收率。此外,将ZSM-5助剂作为单独的颗粒,还有利于更灵活地调节助剂的催化性能,例如在助剂中添加可提高丙烯选择性的改性功能组元(含过渡金属元素),以进一步提高丙烯收率,而不会对主剂性能造成过多影响。可见,含不同类型沸石(Y和ZSM-5)的基础剂混仓样品具有与整体型催化剂相当甚至稍优的催化裂化性能。

表4 Y型沸石催化剂和丙烯助剂混兑样与参比剂的催化性能对比

总的来看,可以通过将含有不同类型沸石(不同催化性能)的基础催化剂进行混仓来配制具有特定催化性能的FCC催化剂,满足炼油厂的实际需求。

2.3 耐磨损性能

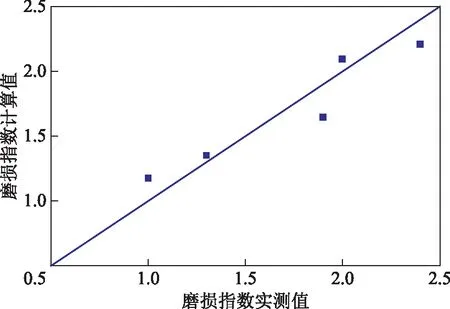

选取磨损指数差别较大的不同催化剂与助剂作为基础样品(Cat-1~Cat-5的磨损指数分别为1.1,1.6,3.3,1.8,6.5),按表5所列比例混合后,采用RIPP直管磨损性能测试方法进行磨损指数(AI)测定。将混仓样品磨损指数的计算值(按基础样品磨损指数及掺混比例线性加和)与实测值进行关联,结果见图2。由图2可以看出,磨损指数实测值与计算值具有很好的线性相关性,表明与前述基本物化性质相同,磨损指数同样也可表示为基础剂组分磨损指数的线性加和值。因此,为避免不同催化剂在实际使用过程中由于耐磨损性能不同而发生不均匀跑损,造成混仓催化剂在系统中的实际比例偏离初始值,以致影响混仓催化剂的催化性能,建议采用不同催化性能的基础催化剂混仓制备FCC催化剂时,应限定基础催化剂的耐磨损性能相当或相差不大。

表5 基础样品在混仓样品中的掺混比例 %

图2 混仓催化剂磨损指数实测值与计算值的对比

3 结 论

(1)不同类型沸石基础催化剂混仓样品与整体型催化剂的物化性质及裂化产物分布非常接近,表明将不同基础剂混仓可以达到与整体型催化剂相当的物化性质和催化裂化反应性能,即可以通过基础剂混仓来制备具有特定性能的FCC催化剂。

(2)采用单分子筛型催化剂作为混仓基础剂时,可能对混仓催化剂的催化性能带来正面(如含有MFI沸石基础剂时)或负面(如含有高稀土Y型沸石基础剂时)的效应,虽然影响程度通常不大,但混仓基础剂设计时需予以关注。

(3)混仓样品的磨损指数可以表示为基础剂组分磨损指数的线性加和值,表明不同催化剂在混仓体系中仍基本保持着其自身的磨损特性,采用不同催化性能的基础催化剂混仓制备FCC催化剂时,建议限定基础催化剂的耐磨损性能相当或相差不大。

致谢:感谢任飞、陈振宇、王振波提供了基础样品和大量评价数据,感谢郭瑶庆提供了磨损指数对比数据。