复合材料电池箱真空辅助树脂灌注快速成形工艺

2018-11-13赵晓昱张博明廉一龙张树仁

赵晓昱 张博明 廉一龙 张树仁

1.上海工程技术大学汽车工程学院,上海,2016202.长春理工大学机电工程学院, 长春,1300223.北京航空航天大学材料科学与工程学院,北京,100191

0 引言

应用复合材料设计的电动汽车电池箱在很大程度上减小了金属材料电池箱的质量[1-4],而复合材料的制造工艺与传统的金属材料加工工艺有很大的区别[5],因此研究复合材料电池箱的制造工艺很有必要。本文应用真空辅助树脂灌注(vacuum assistant resin infusion,VARI)工艺并结合液体成形有限元分析软件PAM-RTM,确定了树脂基复合材料电池箱的工艺方案和工艺参数;设计了简单易操作的制造工序并制作了样件;探索了快速、低成本且绿色环保的电池箱制造工艺。

1 几种复合材料零部件制作工艺

纤维增强复合材料是由增强纤维和树脂通过一定的工艺方式复合在一起构成零部件的,常规的复合工艺可以采用手工、模压、拉挤、缠绕、液体等成形工艺。

1.1 手工、模压、拉挤、液体成形工艺

手工制作是将纤维布与黏液状的树脂一层层进行胶黏铺设的手工操作工艺,由于此种操作方法精度较低,因此仅适合于对外观质量要求不高的零部件。

模压工艺是将待模压的增强纤维预浸料或片状模压料、团状模压料切割成合适的形状后,放入金属模具中,在模压机的加压下闭模,加热后融化流动,物料充满模腔,保压保温一段时间后,树脂交联固化,开模取出制品,对边角修整后即可得到复合材料产品。

拉挤工艺是利用牵引装置牵引纱架上的纤维粗纱或表面毡等材料,通过树脂浸胶槽充分浸润树脂,然后进入具有特定形状槽口的模具中,经过预成形、固化、后固化处理三个阶段[6],出模后得到质量均匀的复合材料型材。

缠绕成形工艺是将浸过树脂胶液的连续纤维按照一定规律缠绕到芯模上,然后经固化、脱模,获得制品,通常用在管道和贮罐的成形上[7]。

液体成形技术是复合材料的一种快速成形技术,通过加压或真空抽负压的方式将液态树脂灌注到预先铺覆好纤维织物的闭合模型中,在压力作用下,树脂充满模腔,充分浸润纤维织物,然后在加热加压的条件下固化成形,脱模获得复合材料[8]。根据闭合的模具是两面硬模还是单面硬模,可将液体成形工艺分为树脂传递模塑(resin transfer molding,RTM)工艺和真空辅助树脂灌注(VARI)工艺。

1.2 VARI成形工艺

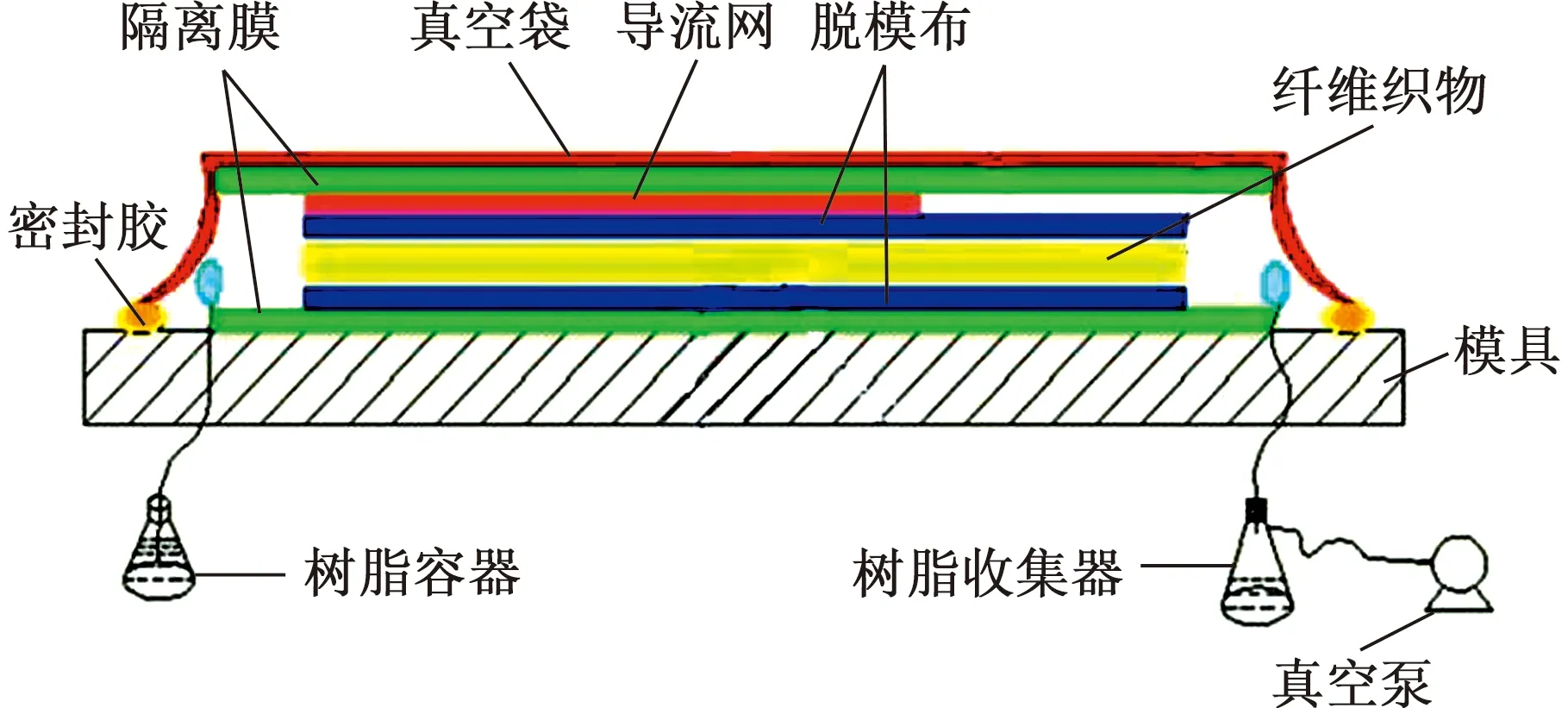

VARI工艺是在RTM基础上发展起来的,其工艺原理见图1。

图1 VARI工艺原理简图Fig.1 Schematic diagram of VARI process

传统的RTM工艺所用模具为两面硬模的闭合模具,而VARI工艺所用模具为一面柔性,一面刚性的模具,在真空负压下,真空柔性袋紧紧贴敷在刚性模具上,树脂在真空负压下灌注进模腔中浸润纤维预制体加热固化成形。

2 电池箱VARI成形工艺原理和仿真分析软件

2.1 电池箱采用VARI成形工艺的优点

本次制作的电池箱是两种复合材料一体化成形:箱体为玻璃纤维树脂复合材料;箱体内部为了提高承载电池模组的能力设置了碳纤维树脂复合材料的加强筋,如图2所示。

图2 电池箱的数字模型 Fig.2 Digital model of battery box

由于电池箱尺寸较大,采用VARI工艺进行加工具有以下优势。

(1)与RTM工艺两面皆为硬模相比,VARI工艺只需要单面硬模,大大节省了模具的成本,而且树脂灌注依靠的是真空负压,不需要额外提供注射压力,简化了设备,节省了成本。

(2)由于只需要单面模具,可以采用成形大型构件且低成本的玻璃钢模具来成形电池箱的外表面;并且还可以在构件内部预埋加强筋等结构,用来提高结构的力学性能。

(3)与手糊工艺相比,VARI工艺成形制品尺寸更精确,制品的强度、模量等力学性能指标可提高50%以上[9]。

(4)VARI工艺是在真空袋密封的环境下一体化成形的,操作人员不需要接触成形过程中的部件;对环境污染小;工艺重复性好;产品质量稳定。

经过上述分析和对比,采用VARI制作电池箱体具有工艺简单、成本低且全程对人体和环境无伤害的优点。

2.2 VARI成形工艺的理论基础

VARI成形工艺中,树脂流动充模的好坏是决定制品质量的关键。树脂流动充模与许多因素有关,如模具的尺寸、几何形状,进胶、出胶的位置和方式,树脂的黏度,纤维织物的渗透率等,所以对材料属性准确地评估,合理地设计进胶、出胶方案,以及合理设计导流网的铺覆面积,才能保证流动充模顺利进行,避免由于料流不足形成干斑或料流过多形成的制品偏厚等缺陷。

流动过程中采用Darcy定律对流体的动量守恒进行描述,Darcy定律描述了树脂流量与纤维渗透率、注射压力、树脂黏度之间的关系[10],一般可表示为

式中,v为树脂的流速;A为流体投影到法线方向的面积;Q为树脂的流量;Δp为压力差;l为树脂流动的距离;μ为树脂黏度系数;K为介质的渗透率,K是基于Darcy定律模拟的重要参数,是由材料结构确定的,包括纤维种类、纤维体积分数等,渗透率可以依靠实验测量法或数值模拟法得到[11]。

VARI工艺利用真空压力将织物加压密实,织物空隙率低,不利于树脂流动,因此该工艺要求树脂黏度要低,树脂黏度μ一般要小于0.3 Pa·s。

2.3 PAM-RTM液体成形分析软件

传统VARI工艺中树脂流动方案的设计是通过实验验证后才确定的,一方面原料损耗大,成本高;另一方面耗费时间长,效率低,而且实验可能由于个人操作的差异造成结果的不同,对设计指导意义有限。而随着VARI工艺在航空航天、汽车、造船等领域应用的增多,如何能快速、高效、准确地给出流动参考方案是迫切的要求。PAM-RTM是一个针对树脂基复合材料工艺仿真软件,能够准确地模拟出树脂流动充模时的流动前锋位置、注胶时间和压力分布等情况,从而可以指导VARI工艺的实施,也能为模具设计提供优化方案,进而提高生产效率,降低成本。

树脂流动过程是一个非等温渗流过程,需要考虑的因素包括树脂黏度、注射压力、温度等随时间的变化,及动量守恒、质量守恒等条件。为了降低复杂程度,对模型进行简化,需要作以下假设:体系质量均匀,树脂不可压缩;真空袋内温度恒定;体系密度不发生变化;忽略表面张力影响;充模过程无化学凝胶;丝束内的纤维是刚性的、固定不动的;树脂在面内各方向渗透率相同。利用仿真软件的模拟,可以研究不同胶口位置、不同渗透率、不同的模具形状尺寸、不同的树脂黏度下,树脂流动充模情况,可以预报干斑等缺陷位置、流动充模时间、瞬时的流动前锋位置及压力,为工艺方案的优化设计提供直观的参考。这一方面可以节省大量的时间和材料成本,另一方面能便捷高效地对方案进行调整优化研究。本文通过一电池箱实例来说明如何应用PAM-RTM软件。

3 电池箱VARI成形工艺实例

为了探索复合材料电池箱体的低成本快速制造工艺,针对某一电动汽车的电池箱采用VARI工艺进行样件试制。电池箱的数字模型如图2所示,其外形尺寸为1 360 mm×1 060 mm×140 mm,箱体上端的翻边宽度为80 mm。为了提高电池箱的承载能力,在箱体内布置了加强筋,加强筋是碳纤维树脂基复合采用挤压成形的方式获得的,如图3所示,加强筋需要在箱体成形时包埋在箱体的内侧。

图3 挤压成形的碳纤维复合材料加强筋Fig.3 Stiffeners of extruded forming carbon fiber composite material

3.1 PAM-RTM模型前处理

利用PAM-RTM模拟树脂流动时,首先要对模型进行前处理,前处理包括四个方面的内容:网格模型的划分,赋予材料属性,边界条件的施加,注胶、出胶口虚拟传感器的设定。前处理时首先要利用Hypermesh软件对模型进行网格划分。在软件模拟流动时,通常采用移动节点法,即每一计算时间步长内,都会依据瞬时树脂流动前锋的位置来实时定义边界节点,通过边界方程来求解压力分布。模拟时所用树脂黏度设定为0.25 Pa·s,X方向和Y方向的渗透率均设置为2.5×10-9cm2,Z向渗透率设置为1.5×10-10cm2。这样以网格为单位,树脂到达网格节点位置即认为充满此网格,最后树脂前锋到达出胶口虚拟传感器网格节点时,认为树脂流出,充模过程结束。由于加强筋是已经预先挤压成形的,并且与箱底接触面积不足箱底的3%,为了提高模拟效率,仅考虑箱体的注射成形过程。电池箱体的VARI成形需要首先确定树脂的注射位置,合理的注射位置可以使树脂均匀地流经纤维织物而不留下干斑且使厚度均匀,有利于减小注射压力,同时还有利于生产效率的提高。为此比较三种方案的流动情况,分别是:①周围四边线注射,箱底中心点出射;②周围四边中心点注射,箱底中心点出射;③两长边中心点注射,箱底中心线出射。采用PAM-RTM软件进行仿真分析,四个出胶口虚拟传感器均布在直径为50 mm的圆周上,圆心位置在箱体底部的中心位置处。对比三种注射方案可以分别得到成形完成时的注射时间云图和注射压力云图。

3.2 模拟结果分析

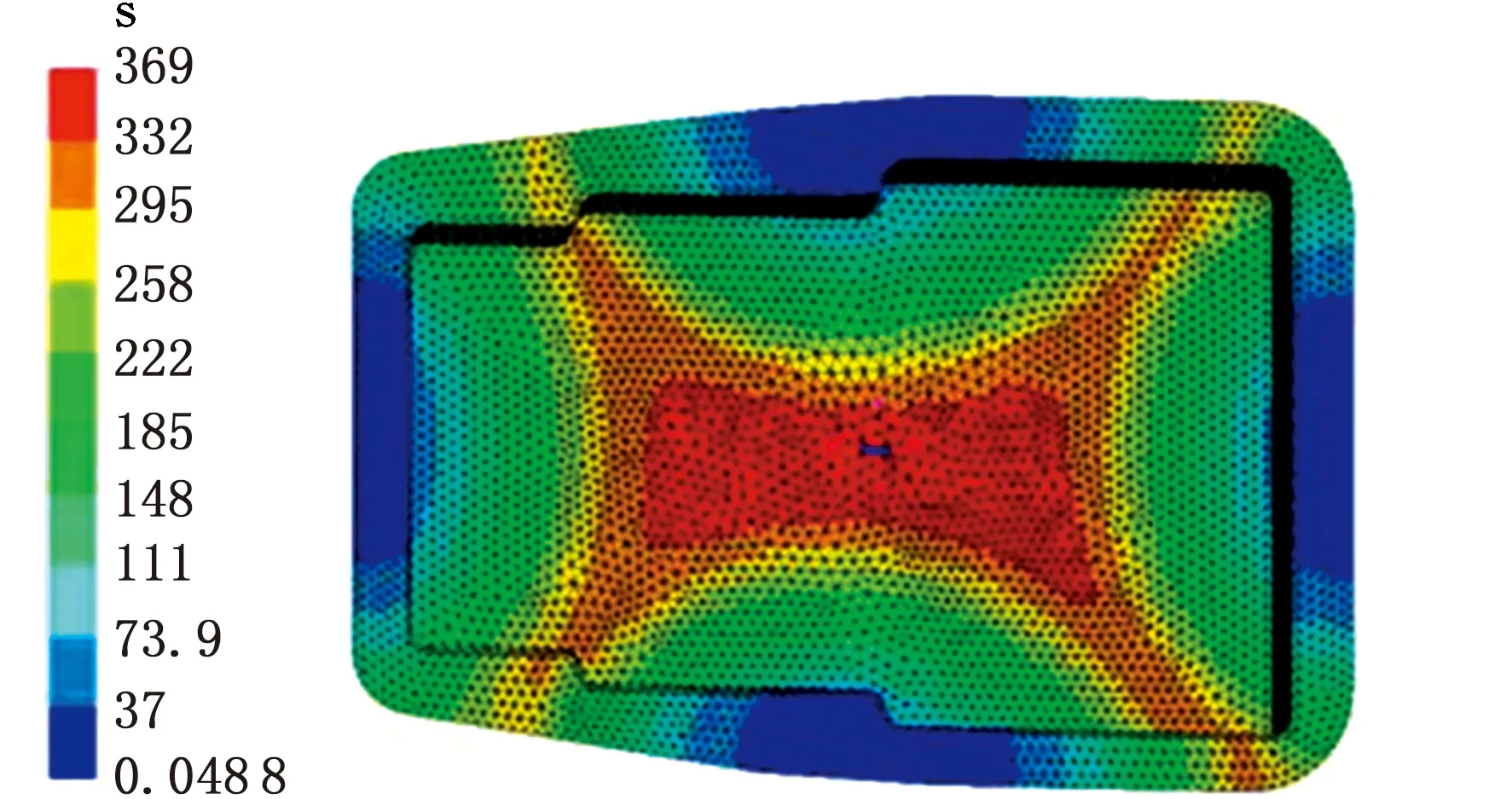

(1)树脂周围四边线注射,箱底中心点出射。图4a、图4b分别为注射时间云图和注射压力云图。

(a)注射时间云图

(b)注射压力云图图4 树脂在周围四边线注射,箱底中心点出射的模拟分析Fig.4 Simulation analysis of the injection of resin in the surrounding four-sided line and the ejection at the center point of the bottom of the box

(2)树脂四边中心点注射,箱底中心点出射,图5a、图5b分别是注射时间云图和注射压力云图。

(a)注射时间云图

(b)注射压力云图图5 树脂四边中心点注射,箱底中心点出射的模拟分析Fig.5 Simulation analysis of the injection of the center point on the four sides of the resin and the ejection of the center point on the bottom of the box

(3)树脂长边中心点注射,箱底中心点出射, 图6a、图6b分别是注射时间云图和注射压力云图。

(a)注射时间云图

(b)注射压力云图图6 树脂长边中心点注射,箱底中心点出射的模拟分析Fig.6 Simulation analysis of the injection of the center point of the long side of the resin and the ejection of the center point at the bottom of the box

对比以上三个工艺方案可以看到,三种方案的注射压力基本相同,最大注射压力分别为1.08×105Pa,1.07×105Pa,1.04×105Pa,但是三种方案的注射时间差异明显,注射时间分别为89 s,369 s,902 s。在压力基本相同的情况下,注射时间越短越好,可以尽可能使纤维布同时浸润和同时开始固化,可得到成形后料厚均匀的零件,并且提高了生产效率,所以采用方案①中的周围四边线注射、箱体中心出射工艺能够得到较为理想的流动前锋,可以使得箱体的上部翻边和侧壁厚度均匀,因此采用这种方式进行复合材料电池箱的加工制造。

3.3 利用仿真结果应用VARI工艺成形电池箱

为了验证周围四边线注射、箱体中心出射工艺方法的实用性,采用VARI工艺进行电池箱体的样件试制。第一步,根据电池箱的外表面精度要求制作模具,在硬质模具上铺覆隔离膜或涂抹脱模剂与脱模布,使得制品脱模后,易于清理硬质模具,且有助于提高制品表面的光洁度,如图7所示。第二步,在脱模布上方合适位置放置适量的导流网,导流网可以加速树脂流动,在真空压力下迅速灌注充满模具,也能够使树脂更充分地浸润纤维织物,减小形成干斑的概率,而且可以缩短生产周期。第三步,剪裁和铺放纤维织物,保证织物紧贴模具表面,避免可能的架桥。将采用拉挤成形的加强筋包埋在蒙皮铺层的中间处,为了防止位置的窜动可以先行胶黏,如图8所示。第四步,在最上方放置真空袋,利用高温胶带密封真空袋,关闭进气口,打开真空泵。可以在真空泵抽压下,将真空袋内气体逐渐抽出,紧紧贴敷在硬质模具表面,形成真空环境(0.1 MPa)。保压5 min,若真空袋内负压不减小则表明真空袋内密封性良好,如图9所示。

图7 铺设脱模布Fig.7 Lay out the demoulding cloth

图8 铺放纤维物料和加强筋Fig.8 Lay out fiber cloth and stiffeners

图9 密封真空袋和灌注树脂Fig.9 Sealing the vacuum bag and inject the resin

第五步,将环氧乙烯基树脂和固化剂按50∶1(质量比)的比例混合,然后放入真空脱泡桶中抽真空脱泡处理,这样可以有效地降低最终制品的孔隙率和减少缺陷。将脱泡后的树脂在大气压作用下灌注进真空袋,树脂流动充分浸润织物,充模流动完成后将模具放入烘箱中,在80 ℃下放置2 h固化,如图10所示。

图10 烘箱中固化Fig.10 Drying in oven

最后,等树脂固化后,将其从烘箱中取出,将模制品脱模,并进行修整清理。最终得到厚度误差在1 mm以下的箱体是玻璃纤维树脂复合材料,筋条是碳纤维树脂复合材料的电池箱制品,如图11所示。

图11 复合材料电池箱样件Fig.11 Sample of battery box of composite material

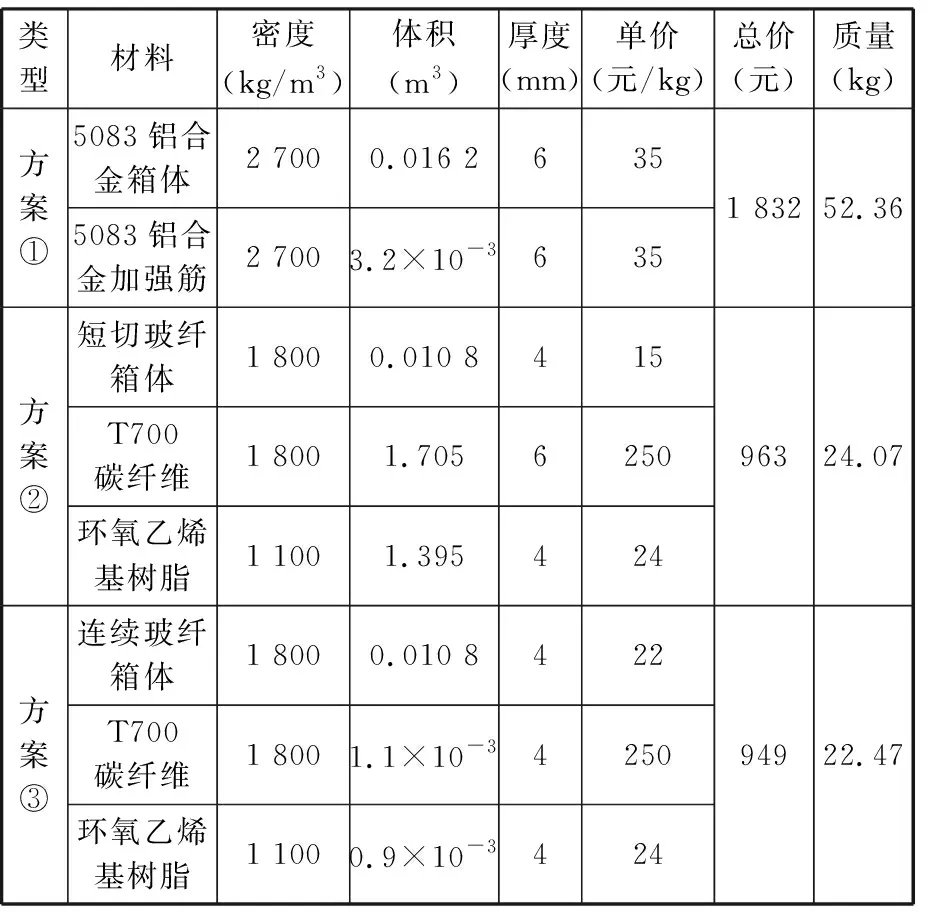

3.4 三种成形方式成本的对比

为了进一步分析复合材料与金属铝合金在电池箱的制造成本与减小质量的效果,针对箱体的材料选择了三种方案:方案①为连续玻璃纤维预浸料;方案②为短切玻璃纤维模压料;方案③为铝合金材料5083。本文所述的电池箱体的展开面积为2.7 m2;加强筋的展开面积为0.532 m2;加强筋采用的材料为T700,纤维的体积分数为55%;树脂采用的是环氧乙烯基树脂。由于长玻璃纤维的弹性模量为45 GPa,而短切玻璃纤维的弹性模量为32 GPa,为了保证相同的承载刚度[1],长玻璃纤维箱体的料厚为4 mm;短切玻璃纤维箱体的料厚为6 mm;铝合金箱体的料厚为6 mm。三种材料制成箱体的材料成本和质量对比见表1。

通过表1数据的对比可知,电池箱采用连续玻璃纤维的箱体成本最少、质量最小,相比金属铝合金材料成本降低48%,质量减小57%。应用VARI一体化成形工艺不但减小了电池箱的质量,而且也不需要像金属材料那样经过裁剪、冲压、焊接、防腐涂装等多道工艺。

连续玻璃纤维的电池箱同短切玻璃纤维电池箱相比,价格略低、质量略小。另外如果采用短切玻璃纤维作为箱体材料需要采用模压RTM工艺, RTM内外模具的模压工艺需要的模具成本很高,模具制作周期长,并且还要准备大型的固定和举升设备,造成成本的增加。

表1 三种电池箱的原材料价格和质量对比

电池箱是电动汽车上的大型部件,本次设计的玻璃纤维复合材料电池箱体内部需安装碳纤维复合材料的加强筋,如果采用其他的一体化成形方式需要的成本较高,而采用VARI成形工艺,由于抽真空而产生的大气压力可以均匀地作用在箱体内部的所有平面,固化后一体化成形的箱体厚度均匀,连接强度也得到保证。在采用VARI工艺时由于是不超过一个标准大气压的成形压力,为了防止由于树脂的黏度高与纤维织物不能充分接触而造成干斑和干区,或者出现接触不均匀而造成纤维体积含量不均匀的情况,应注意以下问题:

(1)要预先测量树脂的固化温度、固化时间、压力三者之间的关系,在树脂注射充满模具的时间内,树脂的黏度不要发生变化,黏度最大不超过0.25 Pa·s;要避免固化温度过低,固化温度过低会造成树脂固化交联度不足;也要避免温度过高所产生的内应力过大造成不必要的翘曲和变形。

(2)真空袋密封要牢固,真空泵保压时间要长于5 min,真空度不低于0.1 MPa,保证真空一侧的压力足够。

(3)如果在抽真空的一侧还需要连接其他的部件,对此处树脂的流通路径要合理设计,如导流网的铺设密度可稍大,并设法减小树脂流动阻力。

(4)树脂在灌入之前需经过脱泡处理,其目的是防止含有空气的树脂被带入纤维内部引起缺陷[12]。

4 结语

复合材料零部件的结构能否实现其功能,除了与设计有关以外,在很大程度上与实现复合结构的制造工艺密切相关。为了检验设计的合理性,常常需要制作真实的样件进行性能测试,同时也是为了在大批量生产前对工艺参数进行优化,因此需要一种快速、低成本的复合材料零部件的成形方法。复合材料零部件的制作工艺是柔性纤维与可加热固化的树脂通过一定的方式复合在一起的操作过程,与传统的硬质金属加工方式有较大的不同,采用PAM-RTM模拟树脂流动分析软件进行仿真,可以方便快捷、低成本地设计成形方案;利用VARI固化成形工艺, 不需要大型的举升闭合模具设备,也不需要消耗大量的能源;整个工艺过程简单易操作;玻璃纤维、碳纤维和环氧乙烯基树脂均是无毒和无污染的物料,对人体和环境都不会产生不良影响,因此是一种绿色环保的制造工艺,符合电动汽车环保节能的初衷。