机械手在铜制风口小套焊接中的应用

2018-11-08王文洪季仲致

王文洪 季仲致

摘要:在铜制高炉风口小套生产过程中,由于其产品形态多样且不规则,进而难以单纯地使用机械手示教在线功能实现焊接作业。目前焊接都以人工为主,从而导致风口小套焊接效率低、焊缝质量不稳定。另外,风口小套的焊接工件需要预热到650℃以上,作业现场劳动环境差,企业招工难。针对这些问题,研发了一种使用机械手焊接风口小套的自动控制系统,通过人工远程在线遥控的方式来控制机械手对风口小套的I、Ⅱ、Ⅲ焊缝进行焊接。运行结果显示:相比于手工作业,机械手焊接系统不论在焊接质量、生产效率还是减轻劳动者工作强度上都有较大程度的提升。

关键词:风口小套;机械手;在线遥控;PLC控制系统

风口小套是高炉进风系统中的重要设备,它的作用是将熱风送进高炉内,是保证高炉正常生产的关键设备之一。由于它处于高温工作区又易受到物料的磨损和冶炼产物的侵蚀,常常导致其有效使用周期较短。风口小套破损除使高炉休风率上升造成损失外,还给高炉操作带来很多困难。因此,如何有效提高风口小套的使用寿命并降低生产成本成了生产企业最为关注的问题。由于风口小套的产品形态多样、不规则,所以焊接过程主要由人工完成。由于人工焊接所造成的焊缝质量不稳定,导致合格率低,生产成本高是目前风口小套生产中存在的最为突出的问题。另外焊接作业环境差,劳动强度大,导致企业招工难,人工成本居高不下。

1系统概述

1.1焊接对象及工艺要求

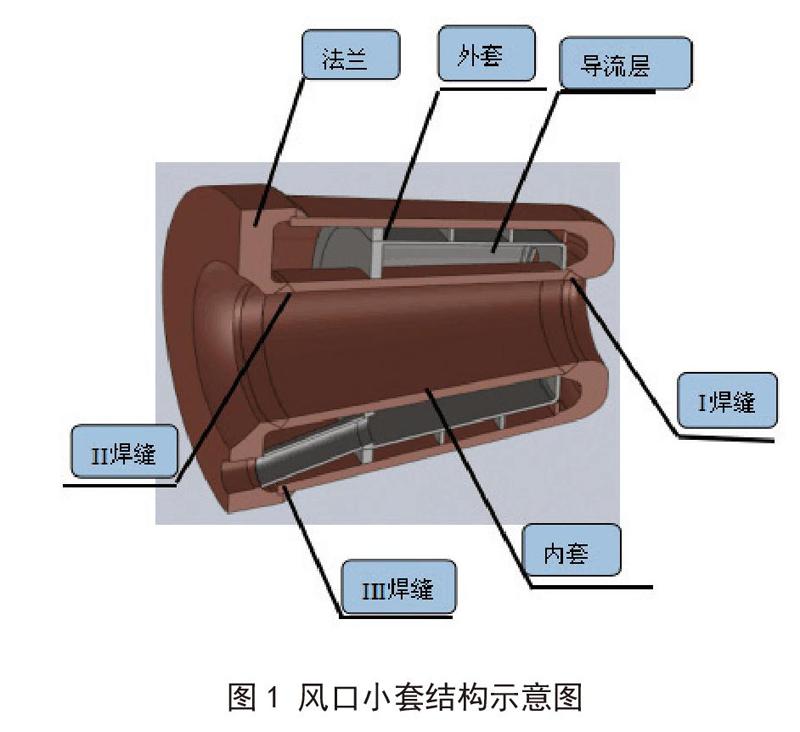

焊接母材为纯铜,密度p≥8.93g/cm3,电阻率p一0.01851·m(20℃),导热系数入≥380W/m·K(20℃)。焊接预热温度为680~730℃,始焊温度≥650℃,终焊温度≤550℃。焊机采用HS301型盘状焊丝,焊丝直径为1.6mm。焊接电流为280~300A,电压为28V,气体流量为30L/Min。I焊缝的焊接速度为10~13cm/min,Ⅱ焊缝和Ⅲ焊缝的焊接速度为13~16cm/min。采用MIG焊接方法进行焊接,先焊风口小套前端I缝,之后再顺序焊接II、III缝。如风口小套示意图l所示。

1.2系统主要功能

针对上文所谈问题及风口小套焊接工艺要求,设计了一套使用机械手来焊接风口小套的系统,系统主要功能如下:

(1)系统采用6轴焊接关节型机器人,通过手柄及示教器系统操作模式对机械手末端所固定的焊枪系统进行移动和焊接控制,实现人工远程辅助遥控机械手焊接目标。在焊接过程中,焊枪头部可根据焊缝位置变动实时进行姿态及位置调整。

(2)系统配有耐高温视频系统,可实时对焊接工作区域进行观察,以方便操作人员了解焊接区域工件的实时状况。

(3)保温炉可实现远程控制风口小套自动滚动进给任务和遥控倾斜摆角等动作。保温炉中温度采用红外测温仪实时监控温度,保证焊接过程中的环境温度。

(4)机器人及系统控制器置于控制室内,保护控制系统不受高温和粉尘影响。控制室设有透明观测窗和安全防撞网,控制操作台上设有监控显示系统。

1.3系统整体方案

系统分安川工业机械手、松下MIG焊机、保温炉体滚动及摆动系统、高温摄像监控系统和PLC控制系统等五大部分组成,系统现场布局方案如图2所示。

2控制系统设计

2.1焊接操作流程

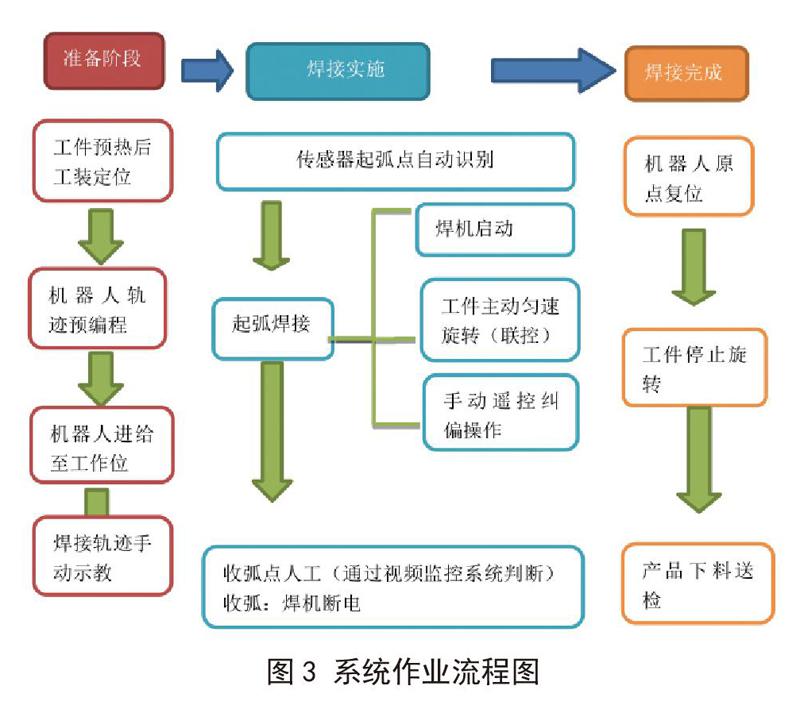

系统作业流程如图3所示。主要包括三个部分:预热及初始化的准备阶段,主要为工件的预热与工装,机械手的预编程与示教;第二为焊接实施阶段,包括焊接传感器起弧点自动识别,手动起弧焊接,在焊接的过程中,工件均匀旋转,机械手跟随坡口摆焊,同时通过视频实时查看焊接质量,如遇到工件窜动,焊缝突变,出现轨迹偏差较大导致机械手无法跟随,则通过机械手远程手动遥控机构进行纠偏操作,在线修改轨迹,保证焊接顺利进行。第三阶段为焊接完成及下料,机械手复位到原点。

2.2 PLC控制系统

系统采用西门子S7-300型PLC作为其主控模块,用于控制机器人、变频器等设备,并监视整个系统的运行状态和情况。其中控制和监视机械手采用Profibus DP通信和IO点控制,变频器采用4~20mA模拟量实现无级调速。主要控制点表如表1所示。

2.3机械手系统

系统采用一台安川MOTOMAN-MH6型工业机器人作为焊接机械手,其为标准的六自由度垂直多关节型机械手,最大负载重量为6kg,工作半径为1422mm,重复定位精度可以达到±0.08mm。

通常而言,机械手会根据提前设计好的路径和动作来实现相应的功能,即我们通常说的示教在现功能。但是,由于风口小套形状的不规则性,加之工件是在另外的加热炉中加热后移到保温炉中进行焊接的,保温炉内并没有设置其他的工装夹具来固定,所以难以提前规划出一个适用于风口小套全部产品焊接的运动路径。根据这种情况,机械手增加了焊缝跟踪模块,可实时根据坡口情况,进行跟踪焊接。系统在此基础上,设置了一个控制手柄,可同时进行机械手末端高度和左右两维方向的调整。以达到机械手在自动焊接的过程中,通过视觉系统实时观察焊接的情况,若焊接的高度或者左右位置出现窜动而导致工件焊缝位置突变时,可通过手柄远程遥控修订机械手的焊接位置,使焊接过程顺利完成。

3结语

本文介绍的风口小套焊接工作站,由于采用了工业机器人进行自动焊接,具有性价比高、可靠性好、作业效率高的特点,带来的生产质量可控,达到企业要求。将人力从繁重的体力劳动以及恶劣的高温粉尘环境中解放出来,只需要出现突变异常的时候进行远程遥控即可,具有很高的现实意义和使用价值,解决了企业的实际需求。通过投入现场的使用情况看,本焊接工作站具备以下优点。

3.1提升产品质量

系统采用PLC为主要控制单元,工业机械手作为底层执行设备,人工只起到焊接过程遥控纠偏的作用。所以很大程度上保证了每次动作的精准性,从而提高了产品的质量。

3.2减轻劳动者强度

系统大大降低了工人的劳动强度,使得工人不再进行繁重的体力焊接工作,最大程度上减小了高温、粉尘及焊接过程中的弧光、飞溅及烟雾等对人身造成的伤害,劳动者只需要纠正焊接过程中的偏差即可。

3.3提高生产效率

从企业管理的角度来说,都希望生产质量和效率兼得。本系统由于采用机器人焊接,实现了产品工艺可控,排产方便,柔性很大,通过修改程序即可满足不同工艺卡对焊接的要求,大大提高了效率,企业可以根据不同的订单需求进行排产,有计划地进行产量控制。