燃料电池汽车关键技术介绍及其应用

2018-11-08冯旭翀

冯旭翀

(广州汽车集团股份有限公司汽车工程研究院,广东广州,510000)

1 燃料电池乘用车的发展必要性及战略意义

新能源汽车主要包括纯电动汽车(BEV),插电式混合动力电动汽车(PHEV)和燃料电池乘用车(FCEV)。由于燃料电池乘用车的唯一排放物是水,没有污染物排放,加氢时间段、续航里程长,能量转化效率高,被认为最有前景的新能源汽车发展方向之一。作为新能源汽车的重要技术方向,发展燃料电池乘用车对稳定能源供给,发展低碳交通,保持汽车产业持续发展,具有非常重要的意义。

2 燃料电池乘用车关键零部件介绍

2.1 燃料电池电堆

燃料电池主要有四种类型,分别是碱性燃料电池(AFC)、磷酸燃料电池(PAFC),固体氧化物燃料电池(SOFC),质子交换膜燃料电池(PEMFC),从燃料的种类、工作的温度、质量功率密度和燃料电池特性等因素综合考虑,质子交换膜燃料电池具有功率密度高、体积小、启动速度快,低腐蚀性、反应温度适中等特点,因此最适合应用于燃料电池乘用车领域。

质子交换膜燃料电池的基本反应原理是氢气在阳极发生氧化反应分解成H+和,电子不断地输出到外部回路进行供电,氧离子穿过电解质膜到达阴极,阳极发生的化学反应为:→ 2+ 2。阴极发生的是原反应,氧气和氢离子在阴极结合产生水,阴极发生的化学反应为+ 2+ 2→ 2 HO 。质子交换膜燃料电池的总反应2为 :+O →HO 。2 2

燃料电池电堆由端板、绝缘板、集流板以及多个单电池组成。单电池主要由双极板和膜电极组成。膜电极包含了质子交换膜、催化剂和气体扩散层。单电池双极板主要作用是隔绝燃料和空气、收集电流、传递热量,同时为反应气体提供通道。质子交换膜主要作用是为电解质提供氢离子通道,隔离阴阳极反应气体,同时对催化剂层起支撑作用。质子交换膜用催化剂为Pt基催化剂,最常用的是商业化Pt/C催化剂。气体扩散层主要作用为支撑催化层,稳定电极结构,提供气、电、热量的通道。

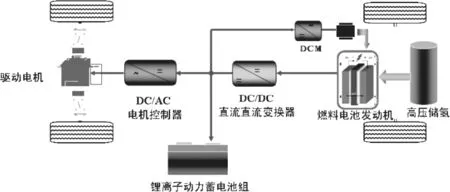

图1 燃料电池乘用车结构

2.2 车载供氢系统

在燃料电池乘用车上,车载供氢系统的功能类似于传统内燃机汽车的燃油储存与供给系统,其作用就是为燃料电池发动机提供燃料供给。其组成主要包含三部分,第一部分是氢气的储存及供给系统,包括储氢瓶、减压阀、管路等。第二部分是氢气管理系统,主要用于和整车控制器的通信,包括储氢瓶电磁阀开关、储氢瓶内气体温度的采集与显示、储氢瓶内气体压力的采集与显示等。第三部分是氢安全部分,包括氢气的泄漏检测以及一些氢安全装置,如溢流阀、安全阀等。

2.3 冷却水循环管理系统

冷却水循环系统主要包括冷却水泵、散热器、散热风扇、冷凝器、去离子器、三通阀等零部件,主要用途是保障燃料电池电堆化学反应的过程中产生的热量能被及时的带走,保证电化学反应的正常运行。

2.4 DCDC变换器

DC/DC变换器主要作用是把低电压转换为高电压。由于燃料电池电堆输出电压通常小于300 V,低于电动汽车的电驱动系统的电压输入范围(一般电驱动系统电压输入范围为250~500V),且燃料电池的输出电压随负载变化明显,所以需通过DC/DC变换器,将燃料电池变化的低电压转换为稳定的高电压,以确保系统稳定及高效率运行。

2.5 氢气存储瓶

目前主流燃料电池乘用车厂商均采用高压储氢作为车载储氢方法。综合考虑续航里程、储罐安全等因素,车载储氢系统的压力一般分为35Mpa和70Mpa两个等级。车用气瓶一共分为四个类型:Ⅰ型(全金属气瓶)、Ⅱ型(金属内胆纤维环向缠绕气瓶)、Ⅲ型(金属内胆纤维全缠绕气瓶)及Ⅳ型(非金属内胆纤维全缠绕气瓶)。其中,Ⅰ型和Ⅱ型气瓶容重比较大,储氢密度较低,目前燃料电池车用储氢容器为III型气瓶和IV气瓶。由于IV型气瓶具有质量轻、储氢密度高的优点,国际主流产品多数采用70MPa的IV型气瓶。受制于储氢容器的内胆加工成型工艺技术,国内企业以生产35 MPa的III型瓶为主。

2.6 燃料电池乘用车的优势

(1)低排放。燃料电池通过电化学的方法,将氢和氧结合,直接产生电和热,副产物只有水,没有一氧化碳、碳氢化合物、氮氧化合物、二氧化硫、烟尘微粒等副产物产生。(2)燃料获得途径的多样性,燃料电池电堆所需要的氢气主要有四种获取途径,分别是化石燃料制氢、工业副产物制氢、甲醇裂解制氢和电解水制氢。综合考虑全生命周期碳排放、环境污染、制氢效率、工艺的实现难易程度等因素,电解水制氢在未来氢能产业链发展比较完善的情况下,具有巨大的发展潜力。(3)系统效率高。传统汽车内燃机经过了一百多年的发展,热效率一直徘徊在40%左右。然而根据国内主流乘用车燃料电池系统技术路线图规划,到2025年,燃料电池系统的最高效率将达到50%~55%,是传统内燃机效率的1.25~1.37倍,具有较大性能优势。(4)加氢时间短,续航里程长。氢燃料电池汽车3min内可加满氢气,续航里程可达到500km以上,无疑解决了纯电汽车充电时间长(快充30min,慢充8h),续航里程短(200~300km)等一系列问题,可以给驾驶员带来更好的驾乘体验。(5)全寿命周期碳排放量少。燃料电池乘用车每公里碳排放量只有200g不到,比插电式混合动力汽车和纯电动汽车的每公里碳排放量还少,是新能源汽车中排放最少的一类汽车,可以有效缓解全球温室效应问题。

2.7 燃料电池乘用车的不足

(1)燃料电池耐久性问题。以车用燃料电池的基本要求为例,乘用车燃料电池系统的运行寿命必须达到3000-5000h。国内相关企业氢燃料电池的稳定寿命还在3000h左右。(2)关键材料及核心零部件薄弱。我国燃料电池乘用车技术发展不平衡,关键核心材料技术基本由国外公司掌控,如燃料电池乘用车使用的质子交换膜,超过95%的产品是由美国戈尔公司提供,丰田Mirai、本田Clarity均采用该公司的增强复合膜。(3)氢气存储问题。国内企业采用Ⅲ型(金属内胆纤维全缠绕气瓶)储氢密度为3.9%,而Ⅳ型(非金属内胆纤维全缠绕气瓶)的储氢密度可以达到5.5%。国内在35 MPa III型瓶有成熟产品,但是35 MPa气瓶的续航里程上对比纯电动车没有优势,必须采用70MPa III型在燃料电池乘用车上才有续航里程的优势,但是在70MPa III型瓶国内仅有个别厂家具有成熟产品。(4)氢安全问题。氢气具有易燃性、易泄露性、易扩散性和氢脆等特点,所以车载供氢系统必须充分考虑氢气安全设计。在空气中、氢气的燃烧范围很宽,当氢体积比浓度为4%~75%时都能燃烧。同时由于氢是自然界最轻的元素,如果发生泄漏氢气会立即上升。(5)配套基础设施极度不完善。截至2017年底,我国仅有7座加氢站。而截止到2017年1月,全球正在运营的加氢站达274座。加氢站的不足,严重制约了燃料电池乘用车的发展。同时,国外已发展到70 Mpa的车载氢系统和对应的工作站,我国目前普遍是35 Mpa,限制了车载氢系统的储氢能力。

3 燃料电池汽车技术发展趋势介绍

(1)性能进一步优化。燃料电池电堆将应用新型材料,如低铂、高性能膜电极、金属双极板等来优化结构。比功率将提升至3.5kw/L,效率提升至65%,耐高温性提升至85℃,电堆-40℃低温启动技术将得到有效应用,寿命将提升至5000~10000小时左右。(2)高度集成化。电堆与空压机等附件集成,电堆与驱动电机和电机控制器集成,电堆与DCDC集成等。(3)平台化。燃料电池在整车动力能源占比将不断提升,35kw小电堆,70kw中电堆,100kw全功率电堆将系列化,但是体积保持不断。(4)寿命提升。通过优化电堆设计,提高电堆关键零部件的一致性,通过优化电堆水管理技术,提升燃料电池电堆的寿命,争取在2025年燃料电池电堆寿命达到5000h以上。(5)成本降低。通过降低关键材料的使用量和使用低成本关键材料和部件,降低制造成本。