GIS智能拆装平台系统的设计

2018-11-08国网浙江省电力有限公司浙江国网绍兴供电公司李国光

● 国网浙江省电力有限公司 林 磊 徐 华 钱 平 浙江·国网绍兴供电公司 李国光

湖南长高电气有限公司 张建成

1 技术背景

1.1 传统作业方式的不足

随着电网往高电压、大容量、集约化等方向发展,GIS组合电器设备正越来越被各级电网使用,近几年的各类设备故障中,GIS故障占比最高,因此其安装与检修的工作量也越来越大,但目前传统作业方式存在以下问题。

(1)现有条件拆装作业可行性差。现有的GIS变电站开关室内绝大多数内一般无法使用吊机作业,同时大多数没有配置电动行车,只在屋顶预安装了吊环,由于吊环位置无法移动,使得其适用性大打折扣。此外当局部停电作业,附近存在带电物体时,吊机的使用也会受到很大限制。

(2)非标准化作业存在安全隐患。目前GIS设备安装中人力、物资等临时性问题较多,人员缺乏专业培训,设备缺乏质量监控,导致在GIS安装作业过程中存在安全隐患。

(3)GIS设备安装质量仍有提升空间。特别是在GIS气室接触面对位时,工件被吊至大致位置,然后利用人力以及吊索的柔性精确调整位置,在此过程中受吊索的自然晃动影响,对位的可靠性和准确性时有不足,存在质量隐患风险。

(4)作业劳动力密集程度高,不符合生产力进步方向。目前GIS拆装作业,要求多人多日工作,且劳动强度较大,但随着社会进步及生产力发展,劳动力成本将会不断提升,势必要求向技术密集型的智能化装配方向转变。

1.2 相关研究现状

目前针对GIS设备智能拆装柔性装配系统国内还处于空白阶段,现在广泛应用的机器人都属于第一代工业机器人,它的基本工作原理是示教再现。示教也称导引,即由用户导引机器人,一步步按实际任务操作一遍,机器人在导引过程中自动记忆示教的每个动作的位置、姿态、运动参数、工艺参数等,并自动生成一个连续执行全部操作的程序。完成示教后,只需给机器人一个启动命令,机器人将精确地按示教动作,一步步完成全部操作 。使用工业机器人的好处有:减少劳动力费用,降低生产成本,提高生产质量与效率,增加生产柔性,减少危险岗位对人的危害等。

2 GIS智能拆装平台系统设计与分析

2.1 机器人系统设计

根据已有的实地调研数据,典型变电站GIS设备220kV分支母线筒体直径290~400mm,筒体中心高2500~3500mm;设备安放区域周围为碎石路面,通道及设备基础为水泥路面。

根据以上现场条件提出如下技术要求:

(1)灵活性要求。考虑机械臂的工作状态,在履带车静止不动时,只需要调节机械臂,使抓持GIS分支母线到达目标位置,需要完成机械臂能够稳定地完成举升、回转、平移等动作,要求机械臂灵活性能好,其主要表现在机器人的关节活动速度和关节活动范围。

(2)额定载荷要求。采用典型5m长分支母线的结构组成,参考各部件的材质及重量,合计重量为295.54kg,因此要求夹具的负载应不低于300kg。

最大设计应能夹取的分支母线重量为300kg,夹具质量为165kg,因此机器人额定载荷大于465kg。

(3)机器人质量要求。同时移动机械臂是机械臂搭载在履带车上,履带运输车负载限制为4000kg,且GIS分支母线的质量为300kg,夹具质量为165kg,控制柜及其他附件合计一般不超过100kg,这就要求机器人质量不超过3435kg。

(4)最大举升高度要求。以广泛调研的变电站GIS数据为基础,筒体中心最高3.5m,因此要求最大举升高度至少也为 3.5m。

(5)机械臂类型要求。机械臂外形结构和坐标形式有多种,一般是综合考虑工作空间大小、结构设计和控制设计难易程度、操作灵活度等实际工程需要来选择的。由于站内情况复杂,GIS间隔间可能没有开阔的空间,因此需要较高的灵活性,因此需选用关节型机器人而非单臂性机器人。

(6)机器人控制器的通讯协议开放,并为用户提供接口模块,方便用户的二次开发。

GIS智能拆装平台系统主要由夹具、机械臂、计算机、工业相机、机器人控制柜、履带运输车等组成。

2.2 智能机器人选型分析

依据以上机器人技术指标分析,选择KR600机器人。机器人由固定座、转动座、下机械臂、上机械臂、万向头和专用夹具组成。每个部位的转动通过控制伺服电机实现,机器人配有示教器,用于机器人的手动操作。

2.3 自动夹具设计

为了避免分支母线外壳发生塑性变形,设计夹具时,主要靠V型面托起分支母线。设置有4个动夹爪,保证夹具能够可靠夹紧分支母线,每个动夹爪上都设有传感器,保障作用力均衡分布。

GIS自动夹具用于夹取GIS分支母线,根据实际工况提出以下设计指标:

(1)应能夹取不同直径规格的分支母线。考虑220kV电压等级分支母线,根据调研,各厂家分支母线外径规格在290~400mm,为充分考虑特殊情况,要求最大能夹取外径为420mm的GIS工件。

(2)应能夹取不同长度的分支母线。同样考虑220kV电压等级分支母线,长度一般在2~5m。对于长度较短的分支母线要求夹爪间的水平间隔不超过2m。

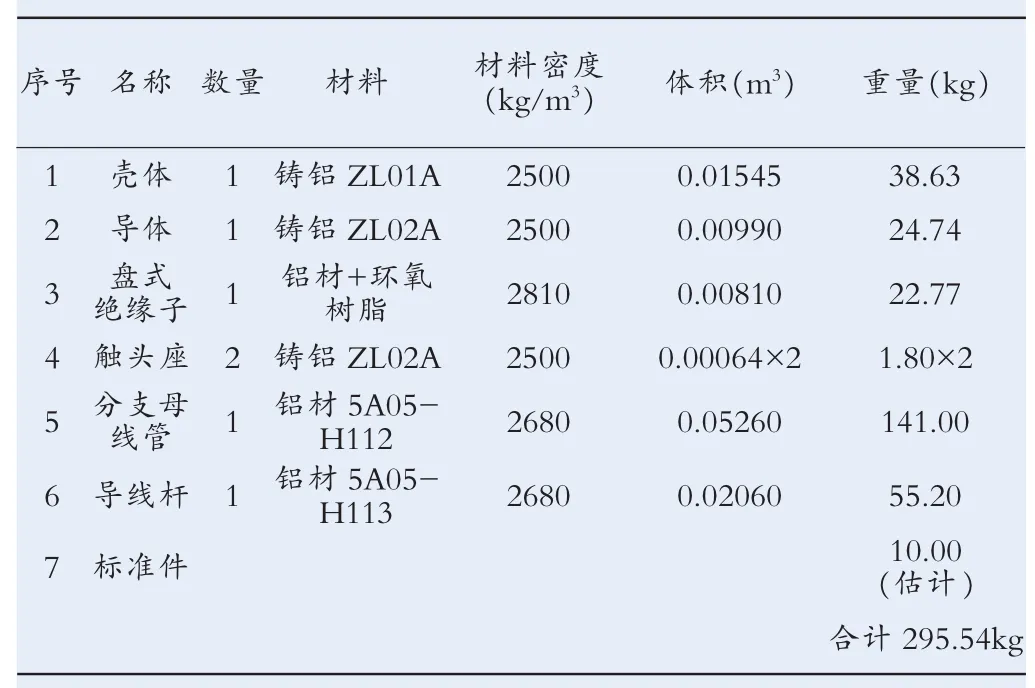

对于长度较长的分支母线主要考虑其重量,典型5m长分支母线各部件的材质及重量计算结果见表1,合计重量为295.54kg,因此要求夹具的负载应不低于300kg。

表1 分支母线各部件重量计算结果

(3)不应损坏分支母线外壳。一方面要保障各夹爪受力均衡,不会出现局部应力集中;另一方面在各夹爪受力平衡的情况下,对GIS工件外壳的压强不应超过外壳材质的屈服强度,GIS分支母线外壳一般采用6005-H112、5052-H112或者5A05-H112的铝合金材质,壁厚大部分采用6mm,也有采用8mm的,其中5052铝合金屈服强度最低为70Mpa,即要求夹具受力面最大应力不超过70Mpa。

(4)夹具自身不应损坏。即在最恶劣工况下,夹具各部分收到的最大应力不超过材料自身的屈服强度。

(5)为防止失电导致夹具所夹持的GIS工件突然掉落,导致人员或财产安全风险,因此要求具备失电自保持功能。

自动夹具的设计图如图1所示。

图2 自动夹具设计图

2.4 履带运输车设计

根据GIS智能拆装平台系统的现场工况,对履带运输车提出以下设计要求:能平稳支撑GIS智能拆装机器人;减少智能辅助平台对路面的损伤;采用合适的动力源。

根据以上要求,设计的履带运输车指标如下:

履带运输车设计尺寸为3500×1500×750mm(长×宽×高),带可伸缩式支腿,采用T型螺纹,手动调节履带运输车的水平,4个支腿伸展后的最大尺寸2250×3500mm,有效保证GIS拆装智能辅助平台在工作时不会倾覆。

履带运输车的履带采用钢制履带 (宽度350mm),并在钢制履带上挂胶,既减少智能辅助平台对路面的损伤,也方便橡胶块损坏时更换。

履带运输车采用电池作为动力源 (或者采用柴油机或汽油机),履带运输车独立操作,不与机器人操作混合。

3 结论

综合以上分析,根据变电站GIS智能拆装平台系统的现场工况,设计的机器人额定载荷大于465kg,机器人质量不超过3435kg,最大举升高度至少为3500mm。夹具的负载应不低于300kg,夹具受力面最大应力不超过70Mpa。选用KR600机器人满足现场要求。履带运输车的设计尺寸为 3500×1500×750mm(长×宽×高),采用钢制履带(宽度350mm)。通过对GIS智能拆装平台系统设计与分析,可以提高GIS拆装作业的安全性和可靠性。