加工工艺对Zr-4合金均匀腐蚀性能影响研究

2018-11-08张建军

李 佳,张建军,周 军

(西部新锆核材料科技有限公司,陕西 西安 710299 )

随着我国核电产业的快速发展,反应堆包壳材料和结构材料自主化研究是未来我国核电产业的发展趋势。锆合金由于热中子截面吸收率小和良好的室温加工性能的特点,所以常用于反应堆燃料元件的燃料包壳管、支撑管、压力管、格架环管及端塞棒等结构材料[1]。在反应堆运行的过程中,锆合金在堆内高温和高压的过热蒸汽腐蚀环境中会因受到氧化、电化学、辐照以及水测冲刷等环境而生成一层均匀致密的氧化膜。该氧化膜的主要成分为ZrO2。锆合金的氧化膜不是氧化自身的外延性生长,而是由于腐蚀引发的应力所致。锆合金中的第二相极大的影响着锆合金的耐蚀性能,若继续氧化则因单斜的ZrO2产生局部张应力,从而造成锆合金已有氧化膜的局部脱落,从而影响着锆合金包壳管及结构件的质量。伴随着我国反应堆需求数量的增加,提高锆合金的抗腐蚀性能对于锆合金的使用寿命和核反应堆的安全性具有重要的实践和理论意义[2]。程英亮等人认为Cu2+够使Zr-4合金电位正移,降低极化曲线上的钝化区宽度,而采用等离子电解氧化处理能够大幅度提高Zr-4合金的抗孔蚀能力[3]。邱军等人研究了两种制备N36锆合金棒材的生产工艺,最终认为热轧工艺棒材的腐蚀性能优于热轧/热旋锻棒材的腐蚀性能[4]。李中奎等人认为采用低温加工工艺获得尺寸较小的沉淀相是锆合金耐蚀性改善的基本途径[5]。武宇等人认为960℃温度热轧开坯所制备的带材腐蚀增重明显大于800℃热轧制备的带材腐蚀性能[6]。上述资料以锆合金板材或棒材的加工工艺、第二相粒子、织构以及表面状态为基础,分别单独进行叙述或者研究,而对于锆合金管材的研究资料或者报道甚少。本文以批量工业化生产的Zr-4合金管材为基础,系统的研究化学成分、成品退火温度、管材表面状态与腐蚀性能之间关系。为丰富锆合金理论,提高核反应堆的安全和质量奠定基础。

1 实验

实验材料选用三种不同成分方案的Φ63.5×10.92mm规格Zr-4管坯,各管坯方案化学成分如表1所示。先将每种方案管坯依次按照轧制、表面处理、中间退火(620℃/1.5 h)、酸洗、抛光的生产流程加工至Φ9.5×0.57mm规格的成品管材,再将成品管材继续按照表面处理、成品退火、矫直、酸洗、抛光的生产流程加工至最终成品态。其中方案1和方案2均采用除油方式进行所有轧制后的表面处理,方案3采用脱脂方式进行所有轧制后的表面处理。方案1至方案3的成品退火制度分别为480℃/2h、530℃/2h,580℃/2h。将三种类型的成品管材加工至腐蚀样品进行均匀腐蚀实验,每种方案取3个样品,实验条件为400℃、10.3MPa、72h,样品在装釜前进行酸洗,酸洗后用去离子水冲洗。腐蚀增重由3个样品平均得出。另取其余三种类型的成品管材样品沿着轴向剖开,依次利用200#、400#、500#、800#及1200 #砂纸将样品磨平,使用含有氢氟酸和硝酸的混合液对样品表面进行腐蚀,腐蚀后的样品再进行阳极氧化,采用光学显微镜对样品晶粒度进行观察。重新取三种类型的成品管材样品,用扫描电镜对三种成品管材的样品进行第二相粒子观察。通过photoshop软件对扫描电镜照片进行处理,然后采用image-pro-plus图像分析软件通过定量捕捉的方法统计每种管材第二相粒子的尺寸和分布情况,每个样品至少统计200个第二相粒子。

表1 Zr-4管坯主要化学成分 (质量分数,%)

2 结果与分析

2.1 Fe+Cr含量对腐蚀性能的影响

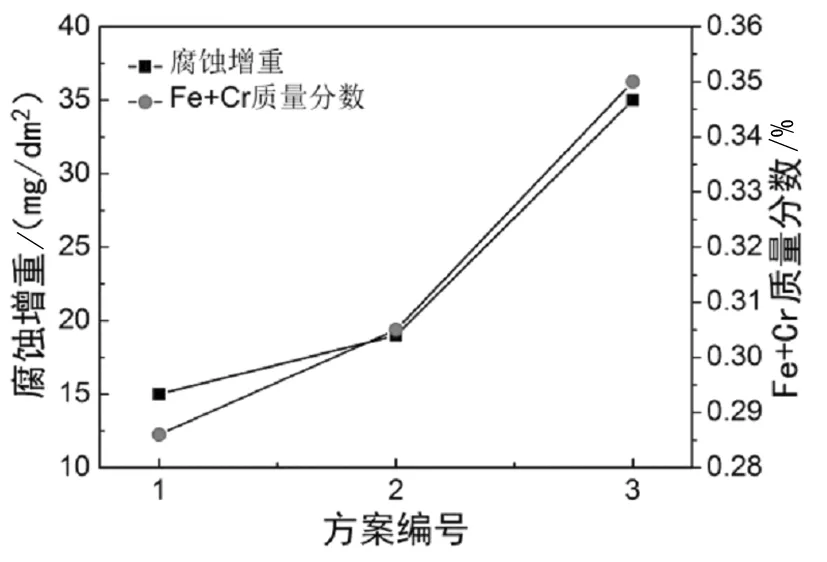

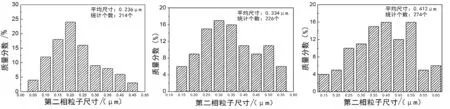

图1为每种方案下对应的Fe+Cr质量分数与均匀腐蚀结果关系图。从图1可见,随着Fe+Cr元素的增加,Zr-4合金管材的腐蚀增重也同时增加。图2为每种方案中的第二相粒子分布图。从图2可见,随着Fe+Cr含量的增加,Zr-4成品管材中的第二相粒子逐渐增多。图3为每种方案中的第二相粒子尺寸统计图。从图3(a)可见,当Fe+Cr元素含量为0.286%时,Zr-4管材中的第二相粒子尺寸范围在0.05~0.45μm之间,平均尺寸为0.236μm;当Fe+Cr元素含量为0.305%时,Zr-4管材中的第二相粒子尺寸范围在0.10~0.55μm之间,平均尺寸为0.334μm;当Fe+Cr元素含量为0.350%时,Zr-4管材中的第二相粒子尺寸范围在0.15~0.60μm之间,平均尺寸为0.412μm。对比图3(a)~(c)的第二相粒子尺寸可见,随着Fe+Cr含量的增加,Zr-4合金管材中的第二相粒子范围和平均尺寸逐渐增大。同时,第二相粒子的尺寸由正态分布逐渐变为非正态分布。Fe和Cr元素是Zr-4合金中主要的添加元素,在成品管材中,大部分的Fe、Cr元素以Zr(Fe、Cr)2形成的第二相粒子析出。随着Fe、Cr元素含量的增大,从而导致Zr-4成品管材中的第二粒子尺寸范围增大和分布增多。在Zr-4合金在腐蚀过程中,Zr(Fe,Cr)2第二相粒子将作为阴极而残存在氧化膜中,这些未氧化的第二相粒子会随着腐蚀时间的延长而逐渐被氧化,从而加速锆合金的腐蚀氧化过程。因此,Fe、Cr含量越高,其对应的腐蚀增重越大。这个结果与前期研究的实验结果一致[7-9]。

图1 每种方案中的Fe+Cr质量分数与腐蚀增重影响关系图

图3 每种方案中第二相粒子尺寸统计图

2.2 成品退火温度对腐蚀性能的影响

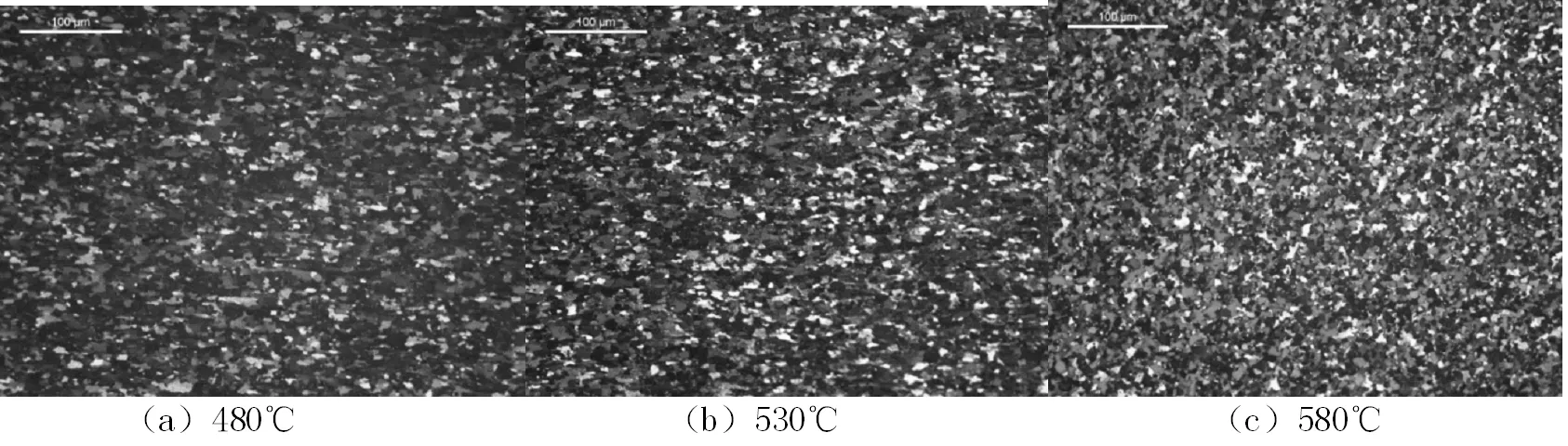

图4为成品退火温度与Zr-4成品管材腐蚀增重关系图。从图中可见,随着成品退火温度的升高,Zr-4成品管材的腐蚀增重逐渐增大。图5为各成品退火温度下的Zr-4。

图4 成品退火温度与Zr-4成品管材腐蚀增重关系图

成品管材金相组织。从前期工艺相同的情况下, Zr-4合金成品退火温度为480℃时,该温度对应锆合金的消应力退火区间,Zr-4合金管材的晶界相对模糊,如图5(a)所示;当成品温度升高至530℃时,该温度对应的锆合金晶粒组织处于消应力和再结晶的过渡区退火温度,晶界较为清楚,但是依然保留了加工时的形貌,如图5(b)所示;当温度继续升高至580℃时,该温度对应锆合金的再结晶温度区间,此时的晶粒基本呈现等轴晶形貌。锆合金的腐蚀氧化膜与其组织间应力有关,若基体组织中存在应力,则其形变组织结构中界面、亚晶面、位错、空位等为Zr-4合金中的Fe和Cr的扩散提供的通道较少,则锆合金不易氧化,反之,则易形成相应的氧化膜。Zr-4合金在较低温度进行退火时,Zr-4管材为消应力态,基体组织中还存在一定的应力,所以对应的腐蚀增重较低,随着成品退火温度的升高,腐蚀增重逐渐增大。这与文献报道的结果是一致的[8-11]。

图5 各成品退火温度下的Zr-4成品管材金相组织

2.3 表面处理方式对腐蚀性能的影响

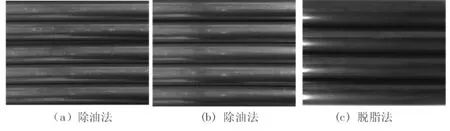

图6为各方案退火后的Zr-4管材照片。图6(a)和(b)为除油法表面处理方式,其管材处理后表面为金属色,而图6(c)为脱脂法表面处理方式,其处理后表面局部区域发蓝。从图1和图4可知,方案1和方案2中Zr-4管材的腐蚀增重相对较低,而采用脱脂方式的管材相对较高。这是由于脱脂的主要成分为H、O、N及C元素,在均匀腐蚀中,富集在管材表面的H、O、N及C元素易在锆合金表面形成微电池,α-Zr具体作为阳极优先加速氧化,微观上形成较多的氧化膜,宏观体现为脱脂处理的Zr-4成品管材腐蚀增重较大[11-14]。在批量的工业化生产中,采用除油的方式可有效降低锆合金腐蚀增重。

图6 各方案退火后的Zr-4成品管材照片

3 结论

(1) Zr-4合金Fe、Cr元素越高,其含有Zr(Fe、Cr)2的第二相粒子越多,尺寸范围越大,对应的Zr-4管材的腐蚀增重较高。

(2)随着成品退火温度升高,对应的Zr-4管材的均匀腐蚀增重增加。

(3)采用脱脂方式不能有效的完全去除轧制后的乳液残留,其Zr-4管材的腐蚀性能结果数值相对较高。在批量的工业化生产中,采用除油的方式可有效去除轧制乳液残留,降低对管材腐蚀性能的影响。