某矿回采工作面瓦斯抽采系统优化研究

2018-11-07薛建红

薛建红

(阳煤集团 阳泉三矿通风部,山西 阳泉 045000)

瓦斯已经成为危害矿井安全,制约煤矿开采的主要因素。降低煤层瓦斯含量和瓦斯压力的主要途径是瓦斯抽采,同时瓦斯抽采也可以保证高瓦斯矿井在低瓦斯的状态下进行安全开采[1-2]。近年来,煤与瓦斯共同开采已经成为共识,但是在我国,煤层的瓦斯抽采效果总体表现的并不是特别令人满意,究其原因为瓦斯利用低,抽采的时间比较短,煤层的透气性能比较差,封孔的质量差等等[3-4]。这些因素都直接影响瓦斯抽采量和瓦斯抽采率,是亟待解决的问题。基于此类问题,本文提出了煤层瓦斯抽采系统的优化方案,可提高煤层瓦斯抽采效果,且取得了较好的技术应用效果与经济效益。

1 矿井概况

矿井井田南北走向长约5.51 km,东西走向长约5.06 km,井田面积为27.903 km2,地质储量3.9亿t,可采储量1.4亿t,设计生产能力为3 Mt/a,主要可采煤层为3#和9#煤层,其中3#煤层的相对瓦斯涌出量为15.5 m3/t,9#煤层的相对瓦斯涌出量为17.1 m3/t。在煤层瓦斯压力方面,9#煤层的瓦斯压力为0.76 MPa,压力较大,而且9#煤层的透气性系数较小,属于较难抽采煤层。

2 回采工作面邻近层瓦斯抽采系统评价研究

2.1 抽采系统的抽采能力评价

1)瓦斯抽采泵的性能标准。矿井瓦斯抽采所选用的抽采泵的性能必须满足使用的要求,其流量应大于该瓦斯泵所服务的所有瓦斯钻孔抽采瓦斯量的总和,其压力应大于瓦斯钻孔的孔口到孔终所需要克服的最大压差[5-6]。目前,9#煤层地面抽放泵站抽采泵的最大负压为55.5 kPa、最大抽采量为135 m3/min,通过对抽采的瓦斯进行成分分析得知,该矿钻孔抽采的瓦斯纯度为12 %,钻孔抽采的纯瓦斯量为2.566 m3/min。由于9404工作面抽采邻近层瓦斯的抽采率比较低,因此选取瓦斯抽采泵应在技术改进后瓦斯抽采率提高的基础上进行选择。

2)瓦斯抽采管网。瓦斯抽放管路的各管段的直径、长度、材质等决定了瓦斯抽采过程中阻力的大小,如果管网的阻力过大就会影响系统的瓦斯抽放性能[7]。因此,我们在进行设计瓦斯抽放的管网时,要对抽放管网的各段管路的材质、管径、长度等可能增大管网阻力的因素进行宏观考虑,综合衡量、合理调配各段管网的阻力,不能一味通过对阀门调节来控制管段的阻力,从而实现抽采量的平衡[8]。

2.2 工作面邻近层瓦斯抽采系统抽采能力

前人在不断理论推导的基础上反复试验,并且与具体的实践经验相结合,总结出了回采工作面邻近层瓦斯抽采系统抽采能力的大小主要与瓦斯抽采系统管网的性能、煤层的透气性系数、回采工作面的通风方式、瓦斯抽采钻孔的布置方式及布置方位、煤层内部瓦斯含量的大小等因素有关[9-10]。

结合该矿9#煤层的实际地质条件因素综合分析,笔者发现抽采管网的布置、瓦斯抽采方式与工艺、瓦斯抽采钻孔的合理布置这三方面对该矿9#煤层瓦斯抽采率的影响最大。

3 瓦斯抽放管网的线路优化

3.1 管网瓦斯流动的数值模拟

鉴于9#煤层回采工作面邻近层瓦斯抽采管网系统中存在的缺陷,提出了针对性的优化方案,并运用FLUENT数值模拟软件进行模拟优化。

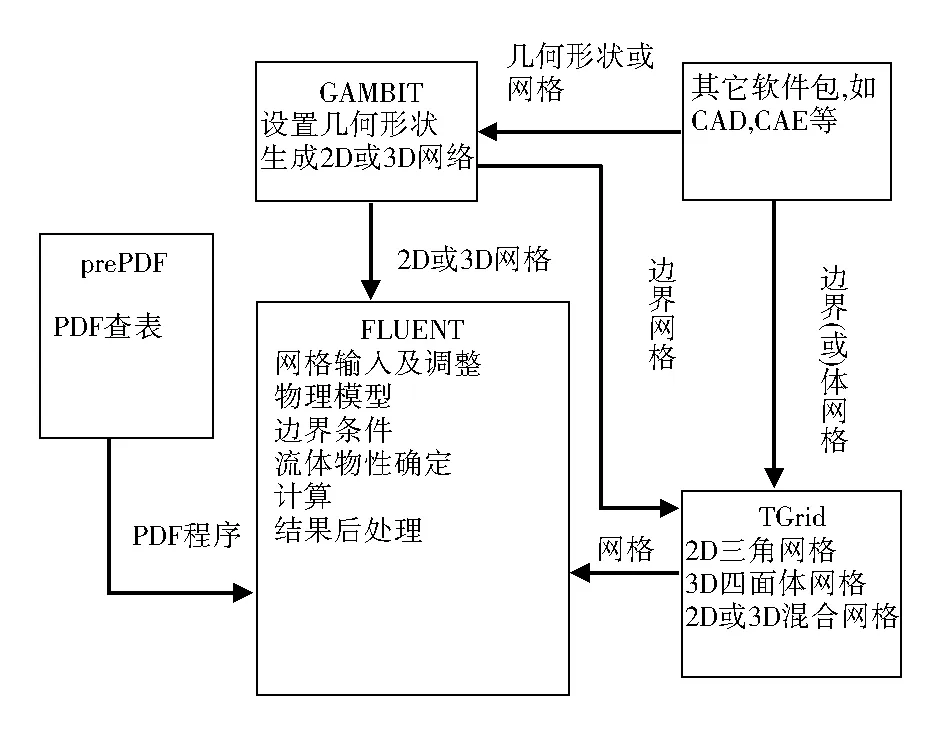

1)FLUENT数值模拟软件的基本操作流程。该流程主要分为两大步:第一步,运用GAMBIT软件构建流体流动区域几何形状;第二步,运用FLUENT数值模拟软件求解器对流动区域进行运算,然后对运行的计算结果进行处理。具体的模拟运算流程见图1。

图1 FLUENT基本程序结构Fig.1 FLUENT program structure

2)流体流动的基本方程。CFD模拟是建立在纳维叶斯托克斯(Navier-Stokes)方程基础上的一种模拟研究软件,其目的是通过运算得出流体流动控制方程的数值解法。

(1)

(2)

(3)

3)9404工作面邻近层瓦斯流动的CFD方案。9#煤层9404回采工作面邻近层瓦斯抽采系统的瓦斯抽采负压由地面瓦斯抽放泵站提供,通过与9404回采工作面的实际情况相结合,模拟9404回采工作面的瓦斯流动管网线路建立起数值模拟基础模型。这个模型可以为其它工作面的瓦斯抽采系统提供一个基准。

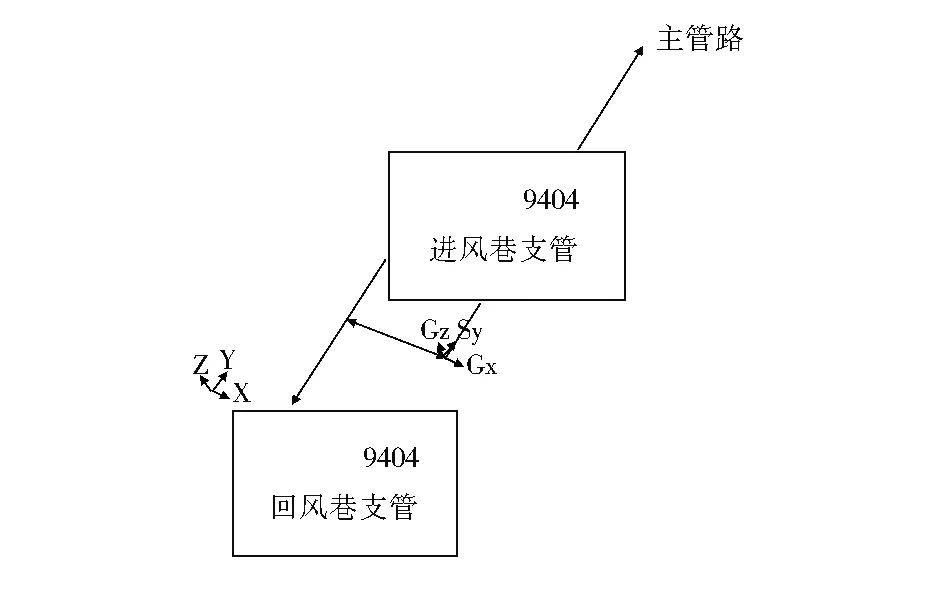

4)模型的建立。利用GAMBIT软件建立9404回采工作面邻近层瓦斯抽系统的三维计算模型,把模型的中心作为模型的坐标原点,三维计算模型的结构图见图2。

图2 模型结构图Fig.2 Model structure

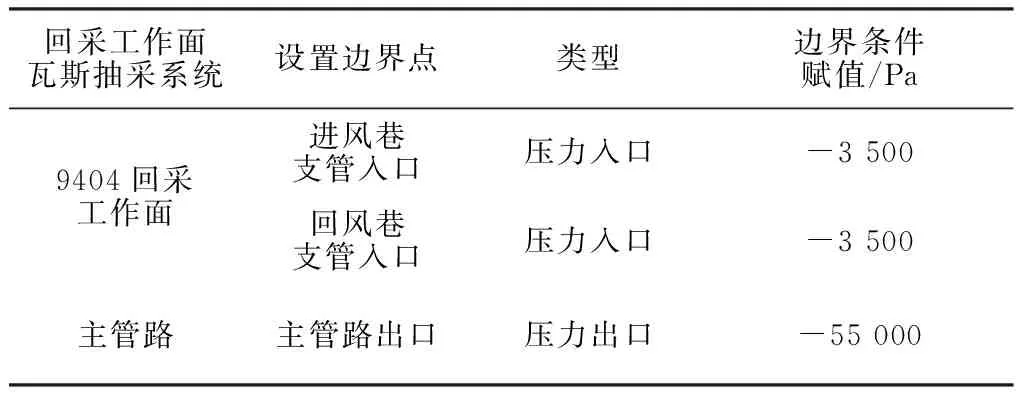

5)确定模型的边界条件。结合9404回采工作面邻近层瓦斯抽采系统的实际情况,确定CFD模型的边界条件。入口端B和出口端A进行边界条件赋值如表1所示。

表1 工作面瓦斯抽采系统的入口和出口边界条件赋值Table 1 Entry and exit boundary conditional assignments for gas drainage system

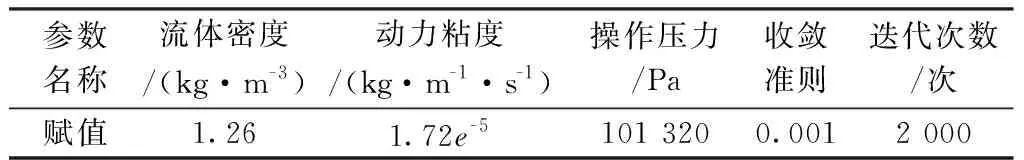

6)使用稳态隐式求解器进行数值计算。 把空气看做不可压缩的、不与外界进行热交换的理想化流体,假设瓦斯在抽采管网系统里的流动类型为完全湍流模型,选取湍流k-ε模型,使用稳态隐式求解器进行数值计算,具体的参数如表2所示。

表2 数值计算主要参数设定表Table 2 Major parameters of numerical calculation

3.2 CFD模拟结果分析

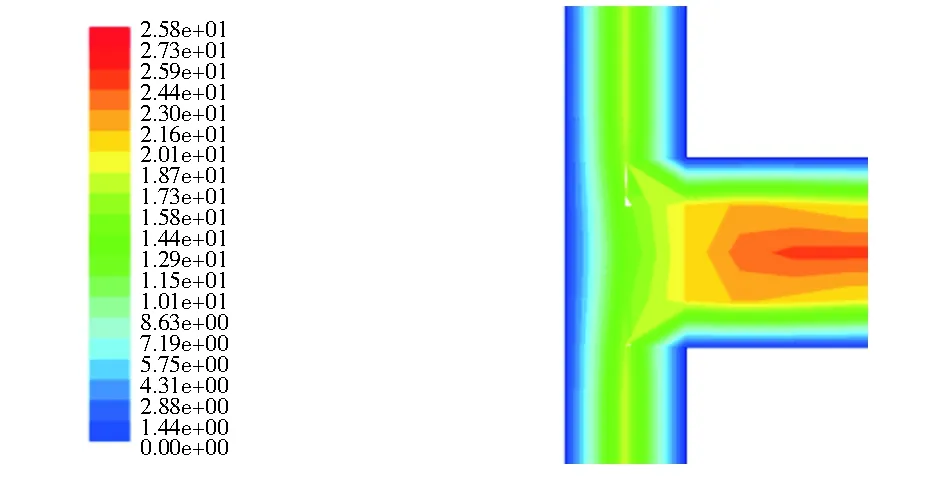

由于瓦斯抽放系统的管路内壁粗糙程度不同,导致管网的局部阻力时大时小,因此在CFD模拟的研究过程中流体从入口A处的压力到出口B处的压力应该存在一个逐渐递减的趋势。前人的研究已经确定了流体在管路中的流动呈现一种特殊的箭头状规律,即管道中间位置的流速大,靠近管道壁的周边流速小,这与本次CFD模拟的结果一致。9404工作面瓦斯抽采支管速度见图3所示。

图3 9404工作面瓦斯抽采支管速度云图Fig.3 Speed nephogram of gas drainage on 9404 working face

结合图像的对称性,对A-A界面进行拟合方程如下:

V=165.5x.

(4)

对积分单元进行划分后,结合式(4),对9#煤层9404回采工作面瓦斯抽采支管瓦斯流量通过积分单元进行计算,瓦斯抽采管路的支管瓦斯流量为:

(5)

通过与瓦斯抽放泵站监测系统的实测数据比对,发现9404回采工作面的瓦斯抽采系统进风巷支管瓦斯流速为15.125 m3/min,模拟计算结果与瓦斯抽放泵站的监测系统实测结果相比误差仅为0.6 %,在误差允许范围内。

4 邻近层抽采系统抽采能力与抽采钻孔孔径的匹配优化

回采工作面邻近层瓦斯抽采钻孔孔径大小的合理性对于瓦斯抽采率的大小起着至关重要的作用。虽然瓦斯抽采钻孔的钻孔直径越大,在打钻孔时对周围的煤岩体的压力影响就越大,从而可以使钻孔周围的卸压区域也越大[11],但是,随着钻孔的直径的增大,其施工难度也会相应的加大,对施工的技术要求也越来越高,非常容易造成瓦斯抽放钻孔的坍塌。所以,必须结合该矿实际的瓦斯含量、瓦斯抽采率等因素,根据该矿地面瓦斯抽放泵站所能提供的最大负压,通过数值模拟的方法来确定瓦斯抽放钻孔孔径的大小[12]。

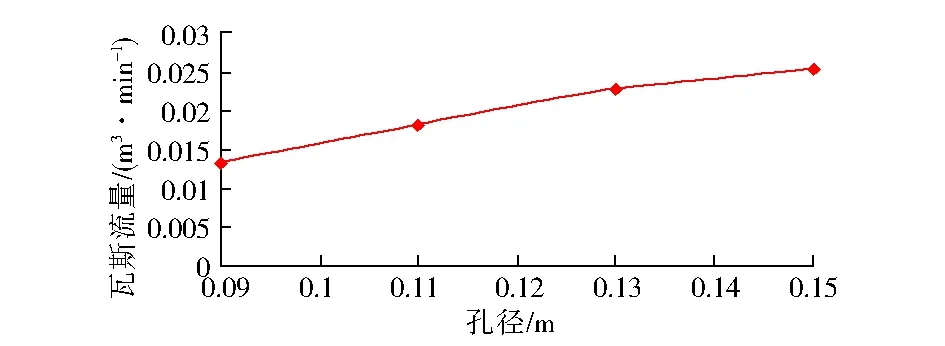

1)数值模拟方案简介。该模拟试验主要是以不同钻孔的孔径作为研究对象进行对照试验。钻孔的孔径分别选取90 mm、100 mm、120 mm和140 mm,钻孔孔口负压值的设定要与该矿回采工作面邻近层顺层瓦斯抽采钻孔的负压基本接近,故设定为3 000 Pa。

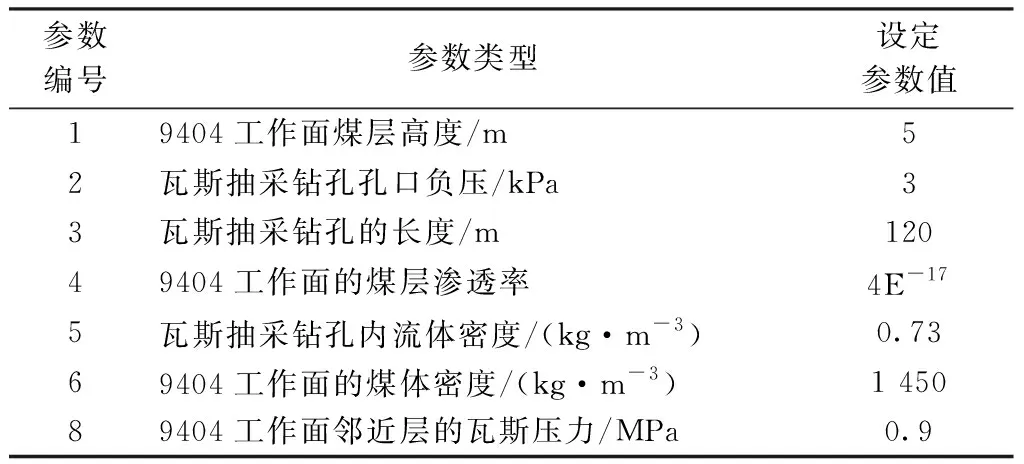

2)模型参数。结合煤矿瓦斯抽采系统的实际条件,对该模拟试验中的主要的参数选取如表3所示。

表3 模拟参数的确定Table 3 Simulation parameters

3)模拟结果分析。图4为不同孔径条件下钻孔瓦斯流量曲线图。从图4中可以看出,当瓦斯抽放钻孔的负压一致时,瓦斯抽放钻孔内的瓦斯流量会随着瓦斯钻孔直径的增大而增大。9#煤层9404回采工作面邻近层瓦斯抽采钻孔的实际标准孔径大小为120 mm,此时根据模拟结果显示钻孔内的瓦斯流量为0.021 m3/min,这与9404工作面邻近层瓦斯抽采钻孔内的实测瓦斯流量基本接近。此后,随着钻孔孔径的增加,特别是当钻孔孔径超过130 mm以后,瓦斯抽放钻孔内的瓦斯流量的增加趋势基本平缓。所以虽然增加钻孔的孔径有助于提高瓦斯的抽采率,但是也不能一味地增加钻孔的孔径,钻孔孔径大小最合适的范围为110 mm~130 mm。

图4 不同孔径条件下钻孔瓦斯流量曲线Fig.4 Gas flow curve of boreholes with different diameters

5 结论

1)对9#煤层9404回采工作面邻近层瓦斯抽采系统的抽采能力进行了综合评价,揭示了现有瓦斯抽采系统主要在瓦斯抽采管网的布置、瓦斯抽采方式与抽采工艺、瓦斯抽采钻孔的合理布置等3个方面存在的问题。

2)利FLUENT对瓦斯抽采系统中的瓦斯流动进行了数值模拟研究,在此模型的基础上对瓦斯抽采系统进行了优化设计。

3)结合该矿的实际瓦斯抽采状况以及对9404回采工作面邻近层瓦斯抽采钻孔的数值模拟,确定了最合理的钻孔孔径为110 mm~130 mm。