深水大直径桩基施工中泥浆及循环系统的设计与运用

2018-11-07魏金明

魏金明

(蒙西华中铁路股份有限公司,北京 100161)

在铁路桥梁施工过程中,由于受特定的水文、地质及航运要求限制,桥梁基础必须采用超长超大直径桩基,以满足桥梁上部结构承载力的要求。由于施工技术及条件的限制,存在很多影响成孔工艺的因素。泥浆是诸多影响因素中最重要的一个,其他因素都依赖于泥浆体系[1],而成孔工艺是桩基质量的关键。因此,泥浆质量的优劣和泥浆体系是否合理直接影响着大直径深水桩基的施工质量。

1 工程概况

新建蒙西至华中地区铁路煤运通道工程起于内蒙古自治区浩勒报吉站,经内蒙古自治区,陕西、山西、河南、湖北、湖南省,止于江西省吉安站。线路全长 1 837 km,规划设计输送能力为2亿t /年,是继大秦铁路之后,又一条超长距离重载铁路煤运通道。蒙华铁路是“十二五”建设规划重点示范项目,基本功能定位是,连接蒙陕甘宁能源“金三角”地区与鄂湘赣等华中地区,是“北煤南运”新的国家战略运输通道。

汉江特大桥位于襄阳汉江四桥上游约40 m,与襄阳汉江四桥并行设置,是全标段乃至全线重难点控制性工程,全长5 242 m。汉江特大桥采用(42+75+46)m连续梁+(72+116+248+116+72)m部分斜拉桥跨越汉江。主桥59#,60#墩基础分别由24根直径2.5 m的桩组成,成孔深度分别为96 m和95 m,是典型的大直径深水桩基。

2 钻孔桩质量风险点

采用专家调查法和经验分析法,统计分析得到引起桩基施工质量风险的主要原因及控制措施,如表1所示。

表1 桩基施工质量风险的主要原因及控制措施

大直径深水桩基施工质量影响因素很多,其中塌孔、断桩、沉渣超标、强度不足等缺陷属于不可接受的重大质量风险,必须严格控制,杜绝其发生。运用优质的泥浆成孔是控制上述质量缺陷的关键。

3 泥浆配合比设计与应用

3.1 PHP泥浆技术发展及优点

PHP泥浆最早应用于油田钻井中,20世纪末开始在桥梁钻孔桩施工中使用,但多应用于端承桩基,在大直径深水摩擦桩施工中尚未广泛推广应用[2]。

PHP泥浆是通过采用优质膨润土作为原料的基浆中加入PHP胶体制成的。该泥浆具有诸多优点[3],其显著的优点包括:①具有较低的密度,原浆密度在1.02~1.04 g/cm3,能携带较多钻弃物,且在施工中对钻头的阻力小从而提高钻进速度;②具有高黏度,形成化学膜使孔壁保持稳定,避免塌孔;③可触变性,流动时黏度减小,静止状态时呈凝胶状,阻止钻屑下沉;④钻孔后泥浆发生絮凝作用,使泥浆小颗粒变成大颗粒,便于泥浆循环和净化;⑤成孔后泥皮薄,能有效降低泥皮对桩侧承载力的影响,这在摩擦桩中体现得尤为明显;⑥环保,泥浆废料无毒害作用,降低环境污染。

3.2 PHP泥浆配合比设计及性能测试

蒙西华中铁路汉江特大桥主墩钻孔桩全部采用优质的PHP泥浆,由优质膨润土、羟基纤维素(CMC)、纯碱(Na2CO3)、聚丙烯酰胺絮状剂(PAM)等原料组成[4]。

蒙西华中铁路湖北指挥部利用施工单位中心试验室通过大量试配、比对,配制了优质的PHP泥浆。其配制比例是水∶膨润土∶羟基纤维素∶聚丙烯酰胺絮状剂∶碳酸钠=100∶8∶0.1∶0.002∶0.24。

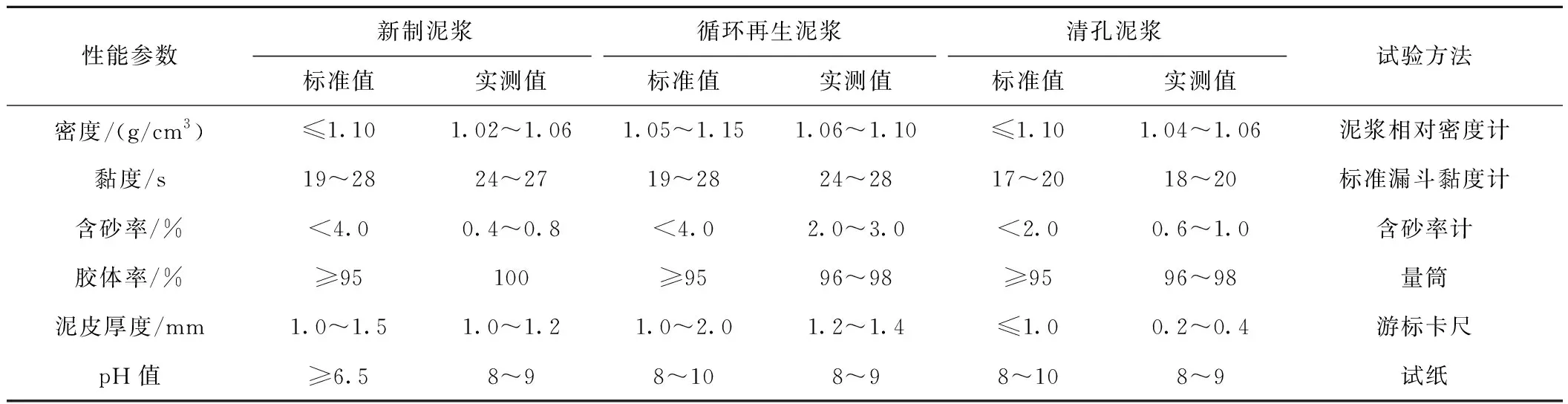

在钻孔过程中,为了有效检测泥浆的性能指标,每2 h检测1次,当土层变化时应增加检测次数。泥浆指标应根据钻孔机具、地质条件确定。对制备的泥浆应试验全部性能指标,钻进时应随时检查泥浆密度和含砂率[5]。泥浆制备完成后应使用泥浆专用检测仪器进行泥浆性能检测[6]。通过大量试验积累,经检测得到钻孔阶段、泥浆循环净化再生阶段及清孔阶段各泥浆的指标,见表2。

表2 各阶段钻孔中泥浆性能指标

经试验检测,通过试验配制出的PHP泥浆,各项指标均满足规范要求。其表现出来的低密度、低含砂率、薄泥皮厚度、高黏度、高胶体率在成孔中发挥了作用,保障了顺利钻进及孔体稳定,有效防止了塌孔、沉渣过厚等问题。

3.3 泥浆循环系统运用及效果

蒙华铁路跨越的汉江河段属汉江流域汉江干流水系。浅层地下水不发育,多为第四系黏性土层内的孔隙潜水,水位埋深0.2~27.0 m,水量不大,受大气降雨补给,随季节变化明显。深层地下水较发育,黏性土层下部的砂、卵砾石土层为主要的含水层,为本地区的上部主要采水水源,水量较丰富。局部地段岩溶水较发育,局部地段环境水具化学侵蚀性。59#,60#墩所处位置覆盖层上部主要为细砂、细圆砾土,覆盖层中部为灰白色泥灰岩,覆盖层下部为黏土岩。

由于汉江特大桥主墩地处汉江中央,水文地质条件较差,施工难度相对较大,施工中根据经验及技术方案比选确定了泥浆循环系统。钻机采用大型旋挖钻机。

汉江特大桥泥浆循环系统主要包括平台上泥浆分离器、钢制泥浆沉淀池,岸上的制浆池、储浆池,相邻钢护筒间的泥浆导流槽及在栈桥边的储浆船到钻孔桩位的泥浆输送管。水上钻孔桩施工泥浆制备及循环宜采用泥浆船,也可以利用深护筒作泥浆池。泥浆不得污染河流[7]。实际施工中,由于59#桩基离岸上的储浆池距离较远,考虑到经济性,实行孔内以及泥浆船共同存储浆液,循环利用。由于施工场地受限,本工程制浆直接采用护筒内拌浆。

3.3.1 现场造浆

造浆在汉江特大桥主墩现场进行。在没有钻机的钢护筒内插入风管鼓风,将膨润土和纯碱徐徐投入孔内,拌好后存放24 h以上,以便泥浆充分膨化。膨化好的泥浆随时供钻孔使用。

配浆过程为:将聚丙烯酰胺絮状剂置于清水中浸泡1 d,同时在搅拌筒中加入烧碱(NaOH)搅拌以促溶,停置2~3 d,使聚丙烯酰胺絮状剂分子有效地分散于水中,形成PHP浓浆,将浓度为60%~70%的PHP浓液加入到基浆中,经高压反复喷射混合,最终形成PHP新鲜浓泥浆。加入PHP的量应根据黏度及失水率的需要确定[8]。

3.3.2 钻进过程中泥浆质量控制

泥浆在钻孔过程中的主要作用有平衡地层压力、防止孔壁坍塌、堵漏、传递动力、提高钻进速度、降低钻孔成本等[9]。

钻孔施工过程中,将泥浆管直接连接到泥浆船和钢护筒内,利用钢护筒储存部分泥浆。施工中采用泥浆泵补充新鲜泥浆,钻机就位后,用泥浆泵向孔内注入拌制好的泥浆即可开钻,边钻进边补浆。

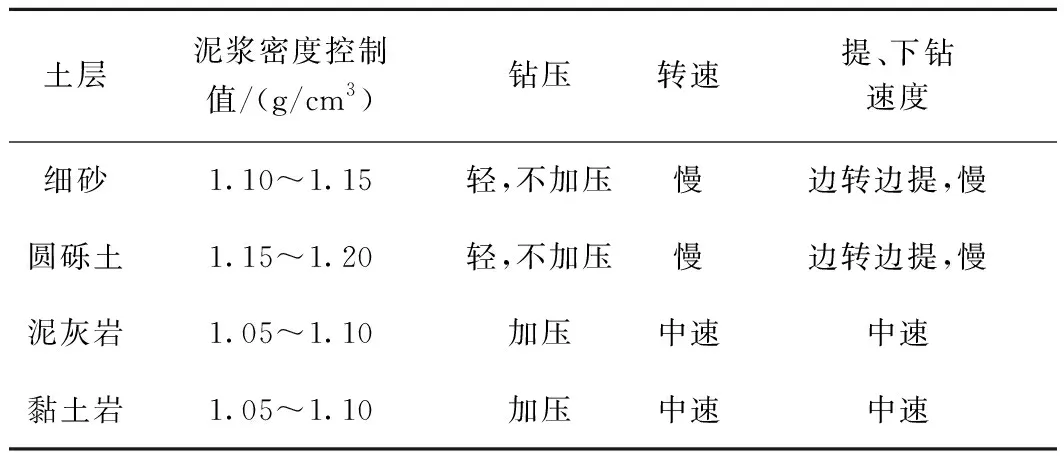

旋挖钻钻进过程中泥浆面保持护筒外水位以上2~3 m,防止塌孔。不同地层中钻进时控制指标见表3。

表3 旋挖钻钻进控制指标

钻孔施工过程中泥浆的净化采用半机械强制净化的方法。钻孔平台上每台钻机分别设置排渣管、回浆管和供风管。其中排渣管和回浆管分别与各自配套的沉渣箱及泥浆分离器连接,供风管分别与各自配套的空压机连接。相邻两钢护筒之间设置连通管,用于混凝土灌注时回收泥浆,回收后的泥浆通过泥浆管道输送回栈桥上游的储浆池。通过泥浆循环系统不断循环流动孔内泥浆,以保证孔底沉渣和孔壁泥皮厚度满足要求[10-12]。

3.3.3 成孔效果检验及桩基质量验收

采取PHP泥浆并严格控制钻进过程中的泥浆参数,由于PHP泥浆的高黏度特性,施工过程中未发生过塌孔现象。经成孔成槽检测仪检测,桩基成孔效果优良。

终孔验收后即可进行下钢筋笼作业。下入钢筋笼后再进行第2次清孔。经2次清孔后再次进行泥浆性能检测,以满足灌注前泥浆性能要求,清孔后泥浆密度不大于1.1 g/cm3,黏度控制在17~20 s,含砂率<2%。

正是由于泥浆循环系统的合理运用,加之保证了泥浆性能指标,主墩59#,60#墩48根桩基灌注顺利,灌注中未发生塌孔及其他异常,桩基经山东铁正工程检测中心检测全部为Ⅰ类桩。

4 结语

蒙华铁路通过试验配制了优质的PHP泥浆,其良好性能保障了桩基成孔过程中的稳定,有效避免了塌孔、沉渣过厚等质量风险。

根据地质、水文及现场施工条件确定的泥浆循环系统使得钻孔施工运行顺畅,采用筒内造浆及储浆在满足现场施工需求的情况下降低了成本。汉江为重点水资源保护区,通过泥浆循环系统的合理布设,废弃泥浆得到有效回收,加之PHP泥浆本身无毒无害的特性,有效避免了环境、水资源污染,满足了环保水保方面的要求。

蒙华铁路汉江特大桥主墩48根大直径深水桩基,钻孔及灌注过程中未发生塌孔及其他异常,经检测全部为Ⅰ类桩。这在桩基施工中不多见,证明了PHP泥浆及其循环系统在大直径深水桩基施工中的应用是成功的,对类似工程具有借鉴价值。