闸首空箱顶板裂缝成因分析与加固方案探讨

2018-11-06陈灿明何建新苏晓栋

陈灿明,郭 壮,何建新,宫 珂,苏晓栋

(1.南京水利科学研究院 水利部水科学与水工程重点实验室, 江苏 南京 210029; 2.河海大学 水利水电学院, 江苏 南京 210098)

安徽某船闸按五级航道设计,过闸船型300 t级,是连接淮河与皖西北地区的水上交通要道,为当地材料和物资运输、地区经济发展以及人民物质生活水平的提高发挥了重要作用。

公路桥位于下闸首下游侧,共有三跨,中跨以下闸首内侧边墙为基础,左跨和右跨一端支承在下闸首空箱外侧边墙上,另一端设桥台。下闸首空箱内墙和外墙之间浇筑钢筋混凝土板,兼作公路桥两跨之间路面和管理房的屋面(以下简称空箱顶板)。空箱顶板为现浇钢筋混凝土结构,混凝土设计标号200#(相当于强度等级C18),长8.8 m,宽4.5 m,厚0.25 m,上部有0.08 m~0.13 m磨耗层,闸首竖向墙体厚0.45 m~0.90 m,公路桥平面布置见图1,空箱顶板结构见图2。

图1 公路桥平面布置示意图(单位:m)

图2空箱顶板断面示意图(单位:cm)

船闸运行26年后进行了全面的安全鉴定,发现兼作公路桥的空箱顶板出现大面积开裂,存在严重安全隐患。为此进行裂缝检测和承载力复核计算,分析空箱顶板裂缝产生原因,并提出技术可靠、经济合理的除险加固方案。

1 空箱顶板现状检测与分析

空箱顶板为现浇钢筋混凝土结构,位于下闸首口门左右二侧,现场检测主要结果如下。

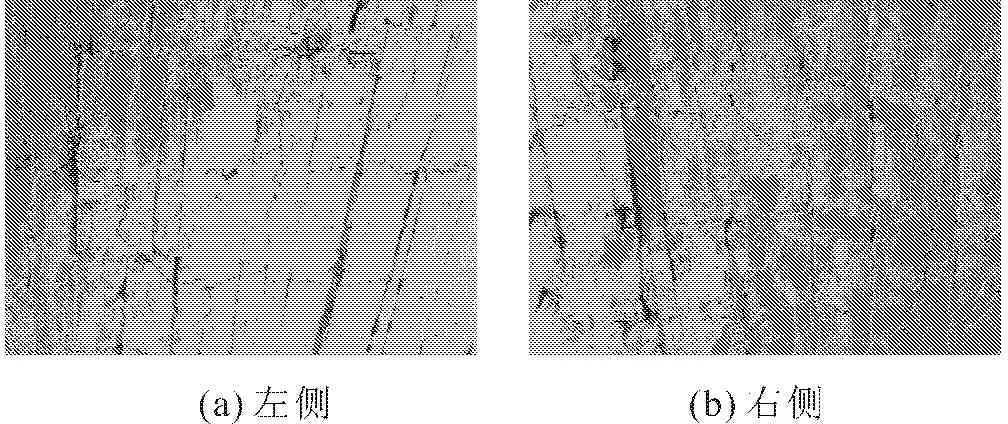

下闸首左、右二侧空箱顶板在车辆荷载作用下均出现大面积、严重的结构性裂缝,左、右二侧空箱顶板裂缝性状相似,均为网状裂缝。裂缝宽度0.20 mm~0.40 mm、长度0.30 m~3.00 m,最大裂缝宽度远大于行业规范规定的钢筋混凝土结构构件最大裂缝宽度限值[1]。空箱顶板底面主要裂缝分布见图3,裂缝状况见图4。

从裂缝位置、裂缝分布和裂缝开展宽度等特点综合分析[2-4],空箱顶板已超过其承载极限出现了破坏,裂缝对空箱顶板的安全性和耐久性均有很大不利影响。

空箱顶板底面局部有钢筋锈蚀外露,外露长度约0.08 m~0.15 m(见图5)。

图3 空箱顶板主要裂缝分布示意图

图4 空箱顶板裂缝状况

图5空箱顶板底面钢筋局部锈蚀外露

2 裂缝成因分析

2.1 承载力复核

空箱顶板为现浇钢筋混凝土结构,混凝土设计强度等级C18,长8.8 m,宽4.5 m,厚0.25 m,板底桥宽方向配Φ8 mm钢筋、间距333 mm,板底桥长方向配Φ19 mm钢筋、间距150 mm。上部有0.08 m~0.13 m磨耗层,闸首竖向墙体厚0.45 m~0.90 m。

取单宽进行现浇板跨中正截面抗弯强度进行计算,对于矩形截面有:

(1)

α1fcbx=fyAs

(2)

计算时主要参数取值为:计算系数α1取1.0,混凝土轴心抗压强度设计值fc取8.6 MPa、钢筋抗拉强度设计值fy取270 MPa,矩形截面宽度b取1 000 mm,混凝土截面有效高度h0取225 mm(桥长方向)和212 mm(桥宽方向),受拉钢筋截面面积As为1 890 mm2(桥长方向)和152 mm2(桥宽方向),受压区高度x计算值为59.3 mm(桥长方向)和为4.8 mm(桥宽方向)。

计算复核的空箱顶板桥长方向正截面抗弯强度为67.84 kN·m/m,桥宽方向正截面抗弯强度为10.90 kN·m/m。

分别按原设计荷载和现行荷载标准对空箱顶板进行承载能力复核,主要参数取值如下:

恒定荷载为空箱顶板和磨耗层自重,标准值8.00 kN/m。

可变荷载为:原设计荷载汽车-20级,验算荷载挂车-100;现行荷载标准为公路-Ⅱ级[5],车道均布荷载标准值7.875 kN/m与车道集中荷载标准值164.34 kN或单独车辆重力标准值为550 kN的汽车荷载(后轴重力标准值2×140 kN)。

荷载分项系数为:1.20(永久荷载γG)、1.40(可变荷载γQ)、0.30(动荷载冲击系数)。

由于空箱顶板长边与短边之比小于2,应按双向板计算。根据相关规范按四边简支板计算长、短边方向跨中弯矩,考虑现浇板与竖向钢筋混凝土墙体的整体连接对板的变形约束作用,跨中弯矩应取四边简支板计算值的0.525倍。空箱顶板在恒定荷载和可变荷载最不利组合作用下的承载力复核结果见表1。

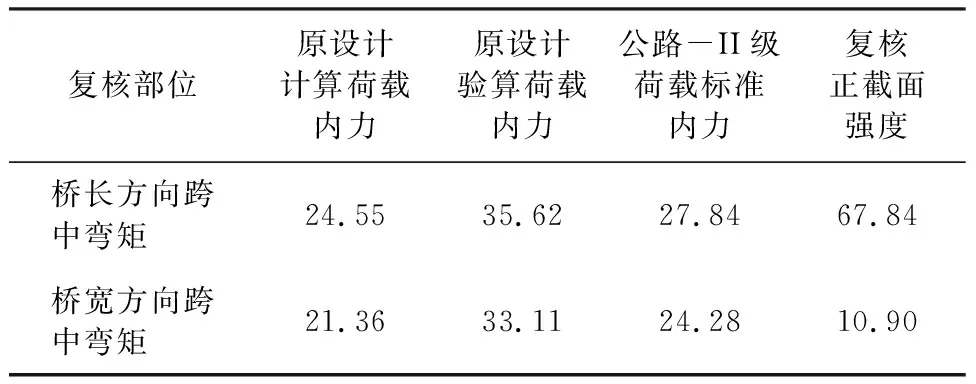

表1空箱顶板承载力复核结果

单位:kN·m/m

承载力复核结果表明,空箱顶板桥长方向正截面抗弯强度值大于原设计荷载内力值24.55 kN·m/m和验算荷载内力值35.62 kN·m/m,也大于现行荷载标准内力值27.84 kN·m/m,空箱顶板桥长方向正截面强度满足原设计荷载和现行荷载标准的通行要求。

空箱顶板桥宽方向正截面抗弯强度值小于原设计荷载内力值21.36 kN·m/m和验算荷载内力值33.11 kN·m/m,也小于现行荷载标准内力值24.28 kN·m/m,空箱顶板桥宽方向正截面强度不满足原设计荷载和现行荷载标准的通行要求。

空箱顶板跨度与厚度之比较大,受弯破坏先于剪切破坏,可不进行斜截面抗剪强度复核。

2.2 裂缝成因分析

(1) 设计不合理。空箱顶板长8.8 m,宽4.5 m,厚0.25 m,竖向墙体厚0.45 m~0.90 m,空箱顶板中部平行桥长度方向厚0.45 m的钢筋混凝土墙将空箱分为两个部分。空箱顶板桥长方向净跨为3.60 m,桥宽方向净跨3.625 m和3.825 m,长短边之比为1.01~1.06,小于2.0,空箱顶板为双向受力板。

空箱顶板桥长方向配置了Φ19 mm钢筋、间距150 mm;桥宽方向仅按构造要求配置了Φ8 mm钢筋、间距333 mm。

根据规范[6],四边支承板当长边与短边长度之比大于或等于2时,可按短边计算跨径的单向板计算;若该比值小于2时,则应按双向板计算。

实际上,原设计仅在桥长方向配置了受力钢筋,桥宽方向只是按构造要求配筋。据此分析原设计时忽略了空箱中部厚0.45 m的钢筋混凝土隔墙的作用,将处于双向受力状态的空箱顶板简化成单向板进行了计算,桥宽方向仅按构造配筋造成正截面强度不足,难以满足原设计荷载和现行荷载标准的通行要求。

因此原设计将处于双向受力状态的空箱顶板简化成单向板进行计算,造成桥宽方向配筋少,承载力不足是裂缝产生与发展的主要原因。

(2) 路面超载。船闸公路桥位于省道上,车辆密集且重型车辆多,超载现象严重,也不同程度加剧了空箱顶板裂缝的开展。

3 加固方案设计

钢筋混凝土结构的加固一般根据结构和承受荷载特点,选择技术可靠、安全适用、经济合理、能确保质量的加固方法。目前国内外多采用增大截面加固法、置换混凝土加固法、体外预应力加固法、外包型钢加固法、粘贴钢板加固法、粘碳纤维复合材料加固法、预应力碳纤维复合材料加固法、改变结构体系加固法(增设支点加固法)和绕丝加固法等[7]。根据空箱顶板的结构和车辆荷载特点,选择粘贴碳纤维复合材料加固法、粘贴钢板加固法和改变结构体系加固法三种加固方案进行设计比选。

各加固方法实施时,均包括宽度大于等于0.20 mm裂缝的灌浆、宽度小于0.20 mm裂缝的封闭、锈蚀钢筋的除锈补强以及结构表面酥松和缺陷的处理。

3.1 粘贴碳纤维加固方案

在对空箱顶板底面进行处理后,全断面粘贴一层碳纤维布进行加固,碳纤维布为高强度Ⅱ级,厚度0.111 mm(200 g/m2),碳纤维的受力方向为桥宽方向,粘贴碳纤维使用A级胶[8-10]。粘贴碳纤维后,在表面点粘一层豆石进行拉毛处理或刷一层面胶,然后粉刷15 mm厚聚合物高强度砂浆进行防老化处理[11]。

粘贴碳纤维加固后空箱顶板正截面承载力按下式确定:

(3)

α1fc0bx=fy0As0+ψfffAfc

(4)

(5)

(6)

计算时主要参数取值为:原构件混凝土轴心抗压强度设计值fc0取8.6 MPa,原截面受拉钢筋抗拉强度设计值fy0取270 MPa,原截面受拉钢筋截面面积As0取152 mm2,纤维复合材强度利用系数ψf取1.0,纤维复合材抗拉强度设计值ff取2 000 MPa,纤维复合材的有效截面面积Afc取111 mm2,混凝土极限压应变εcu取0.0033;考虑二次受力影响时纤维复合材滞后应变εf0取0.0018,纤维复合材拉应变设计值εf取0.01,综合考虑受弯构件裂缝截面内力臂变化、钢筋拉应变不均匀以及钢筋排列影响的计算系数αf取0.70。加固前受弯构件验算截面上作用的弯矩标准值M0k为17.80 kN·m,钢筋弹性模量Es取200 GPa。

经复核,空箱顶板粘贴碳纤维加固后桥宽方向正截面承载力为60.53 kN·m/m,大于宽度方向空箱顶板内力值24.28 kN·m/m。

3.2 粘贴钢板加固方案

对空箱顶板底面裂缝、锈蚀钢筋和表面缺陷进行处理后,全断面粘贴一层厚2 mm的Q235钢板,粘贴钢板使用A级胶[12-13]。

粘贴钢板后空箱顶板正截面承载力计算与粘贴碳纤维加固的计算方法相同,仅将碳纤维的性能参数改换为钢板参数,钢板主要性能参数为:加固钢板的抗拉强度设计值fsp=205 MPa,弹性模量Esp=200 GPa。

经复核,空箱顶板粘贴钢板加固后桥宽方向正截面承载力为99.79 kN·m/m,大于桥宽度方向空箱顶板内力值24.28 kN·m/m。

3.3 改变结构体系加固方案

通过增设支点来改变结构体系以减小结构内力,适用于梁、板等结构的加固[14-15]。支撑梁柱混凝土浇筑前上部应尽量减载、下部需设置必要支撑(施加适当预加力),直至横梁和牛腿混凝土达到设计强度。

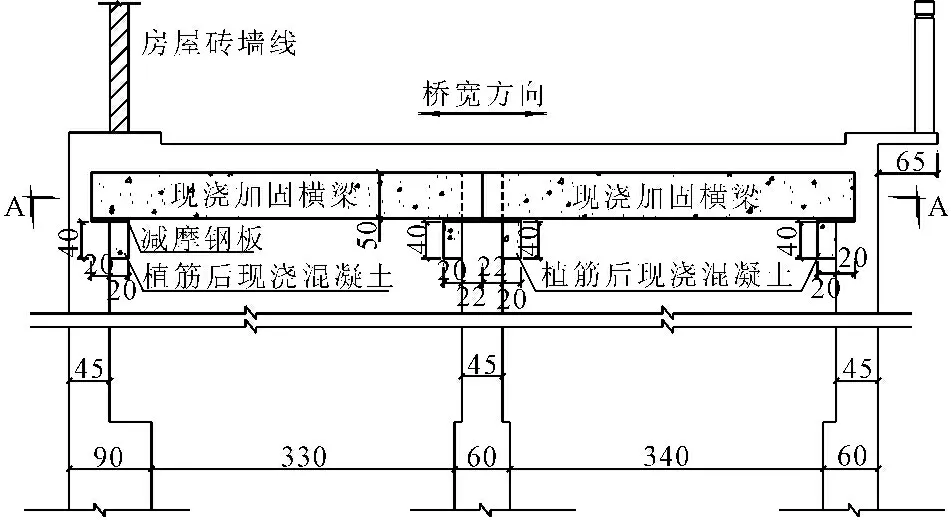

由于空箱顶板桥宽度方向仅按构造配置Φ8 mm钢筋、间距333 mm,为解决其承载能力不足,在桥长方向增设两道平行桥宽方向截面为0.25 m×0.50 m的横梁,横梁搁置在空箱钢筋混凝土侧墙和中隔墙上,搁置长度200 mm,同时根据墙厚条件在搁置处增设牛腿,牛腿通过种植锚筋与空箱钢筋混凝土墙联接一体,加固方案见图6和图7。

图6 加固横梁与牛腿立面图(单位:cm)

图7加固横梁与牛腿断面图(A-A)(单位:cm)

通过在桥长度方向增设平行桥宽方向横梁,空箱顶板在桥长方向净跨大幅度降低,加固后空箱顶板长短边之比大于2,空箱顶板可按单向板计算,此时桥宽方向按构造配筋即可满足现行荷载标准公路-II级的承载要求,并且长度方向的内力也因跨度减小而大幅度下降。

根据计算,横梁在恒定荷载和可变荷载(车辆荷载)组合作用下横梁跨中最大弯矩为188.81 kN·m,最大剪力为161.48 kN。加固横梁选用混凝土强度等级C30,保护层厚度30 mm,受力钢筋采用HRB335钢筋,横梁下部配5φ22、上部配4φ20、箍筋配Φ8@150钢筋。

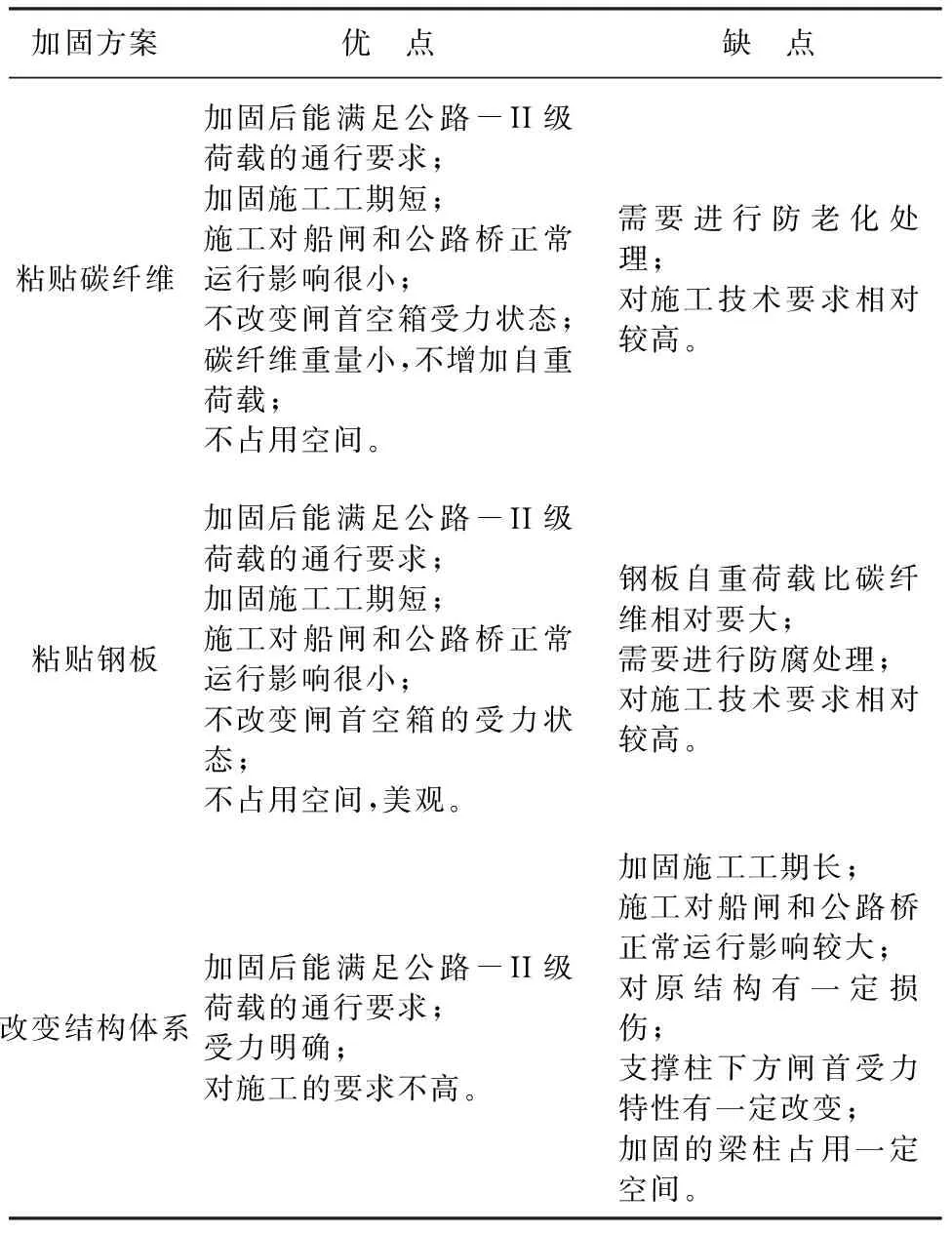

3.4 方案比选

粘贴碳纤维加固、粘贴钢板加固和改变结构体系加固方案的优缺点分析比较结果见表2。

表2 加固方案优缺点分析对照表

根据各加固方案优缺点分析对比,粘贴碳纤维加固、粘贴钢板加固和改变结构体系加固方案均能满足现行规范标准公路-II级的通行要求。由于粘贴碳纤维加固方案具有基本不增加自重荷载,而且加固周期短,不占用空间,对工程的运行影响小等突出优点,因此推荐在空箱顶板底面全断面粘贴碳纤维(加固方向为桥宽度方向)的加固方案。

4 结 语

通过对安徽某船闸兼作公路桥的闸首空箱顶板裂缝状况检测和承载力复核,分析了现浇板裂缝产生的原因。根据粘贴碳纤维加固、粘贴钢板加固和改变结构体系加固方案的比选,提出了推荐加固方案。

(1) 空箱顶板底面出现大量宽0.20 mm~0.40 mm、长0.30 m~3.00 m的网状裂缝,从现浇板裂缝状况分析,空箱顶板已超过其承载极限,目前其承载力已大幅下降。

(2) 根据空箱顶板结构和配筋、承载力复核结果,结合裂缝形态等状况分析,设计时忽略隔墙作用,将处于双向受力状态的空箱顶板简化为单向板计算,桥宽方向仅按构造配筋导致承载力不足是空箱顶板裂缝产生的主要原因,车辆超载加剧了裂缝的开展。

(3) 粘贴碳纤维加固、粘贴钢板加固和改变结构体系加固等方案均能满足现行荷载标准公路-II级的通行要求,通过比选推荐采用粘贴碳纤维加固方案。

(4) 鉴于空箱顶板已超过其承载极限出现严重破坏,建议加固改造前应采取严格的限载措施。