黏土陶粒混凝土试验和生产使用研究

2018-11-06刘桂兰

刘桂兰

(北京青年路混凝土有限公司,北京 100006)

1 材料选取

①选择北京不同密度等级的粘土陶粒进行物理性能试验,分析陶粒性能指标与混凝土泵送的关系。

②研究不同的预处理时间、方法对不同密度等级陶粒混凝土泵送的影响。

③对陶粒混凝土拌合物性能进行研究,实际泵送试验。

2 试验过程

2.1 原材料

水泥:P.O42.5水泥,主要技术指标见表1。

表1 水泥性能指标

砂:选用中砂,细度模数2.5,含泥量、泥块含量符合JGJ52要求。

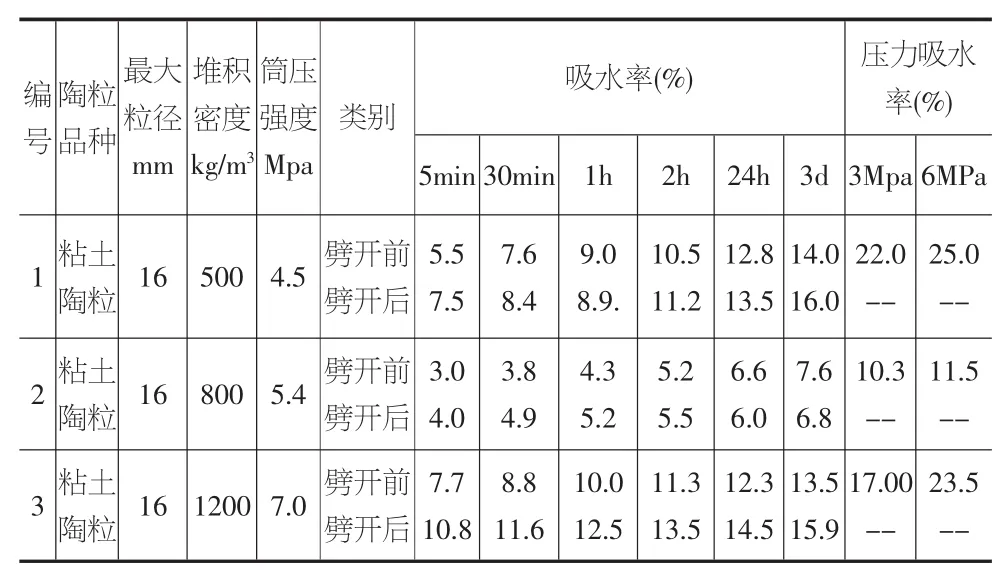

陶粒:根据粘土土陶粒品种和性能的差异,分别选用表观密度为 5OOkg/m3、800 kg/m3、12OOkg/m3共三种进行试验,具体数据见表2。

掺合料:采用Ⅱ级粉煤灰和S95矿粉(比表面积410m2/kg)。

外加剂:聚羧酸减水剂。

2.2 陶粒性能与预湿时间与混凝土工作性关系

2.2.1 陶粒性能试验

陶粒性能试验结果见表2。

表2 陶粒的主要性能指标

①劈开后吸水率测试方法:将陶粒从中劈开,再按GB/T 17431.2《轻集料及其试验方法第二部分轻集料试验方法》测定不同预湿时间的吸水率[1]。

②压力吸水率测定方法:将陶粒放入压力泌水仪中,关闭出水阀,迅速加压到3MPa至5MPa,保持恒压10 min,再按GB/T 17431.2测试陶粒的吸水率。

2.2.2 试验分析

①陶粒外壳结构与吸水率的关系

比较表2中几种陶粒劈开前后的吸水率发现,陶粒3在劈开后其吸水率有大幅度的增加,而粘土陶粒1和陶粒2的吸水率在劈开前后变化不大。

②饱水时间对吸水率变化的影响

随吸水时间的延长,陶粒1和陶粒2的吸水率不断增加,即使饱水1 d以后,其吸水率仍有较大的增长。而陶粒3的吸水率在饱水1h之后变化不大。因此,通过延长陶粒的预处理时间,能够降低陶粒混凝土的坍落度经时损失,提高可泵性。

2.2.3 预湿时间对混凝土工作性的影响

随着水泥水化并生成钙矾石和陶粒混凝土在运输、等待和泵送过程中不断吸入水泥浆中的水分,使得拌合物中的自由水不断地减少,其流动性越来越差[2]。从三种陶粒所配制的混凝土工作性和泵送性结果,陶粒1可泵性最差,陶粒3在压力下吸水率较低,可泵性最佳,泵送坍落度损失较小。

表3 陶粒预湿对混凝土坍落度经时损失及泵送的影响

小结:陶粒内部平均孔径大小是影响陶粒吸水率随时间变化和在压力作用下吸水率增加幅度的主要因素。对于连通率较高的陶粒,通过延长饱水时间和在生产前对陶粒进行预处理使陶粒接近和达到压力下的吸水率,可以减小混凝土拌合在泵送过程中对水泥浆体水分的吸附作用,用来提高混凝土的工作性和可泵性[3]。对于连通率较小的陶粒,由于其表面存在一层致密的外壳,因而即使预湿处理时间较短,其吸水率在混凝土拌和过程中也不会显著增加,所以不会增大混凝土的坍落度经时损失。

2.2.4 预湿对陶粒混凝土泵送的影响

采用预湿和裹浆方法,封闭陶粒表层,切断水进出通道,减少自由水量进入陶粒内部,可以提高陶粒混凝土的可泵性。给陶粒“裹”上一层致密外壳,减轻陶粒在压力作用下再吸水,即可实现陶粒混凝土的泵送。对粘土陶粒(堆积密度600kg/m3)进行裹浆,裹浆厚度0.5~1.5mm,陶粒的各项性能指标如下见表4。

表4 裹浆后陶粒性能指标

采用裹浆后的陶粒配制混凝土进行泵送试验,泵送成功。

2.3 陶粒混凝土拌合物性能研究

2.3.1 试验方法

依据GB/T50080对陶粒混凝土坍落度、密度、含气量、泌水率等进行试验研究。

2.3.2 陶粒混凝土拌合物性能试验

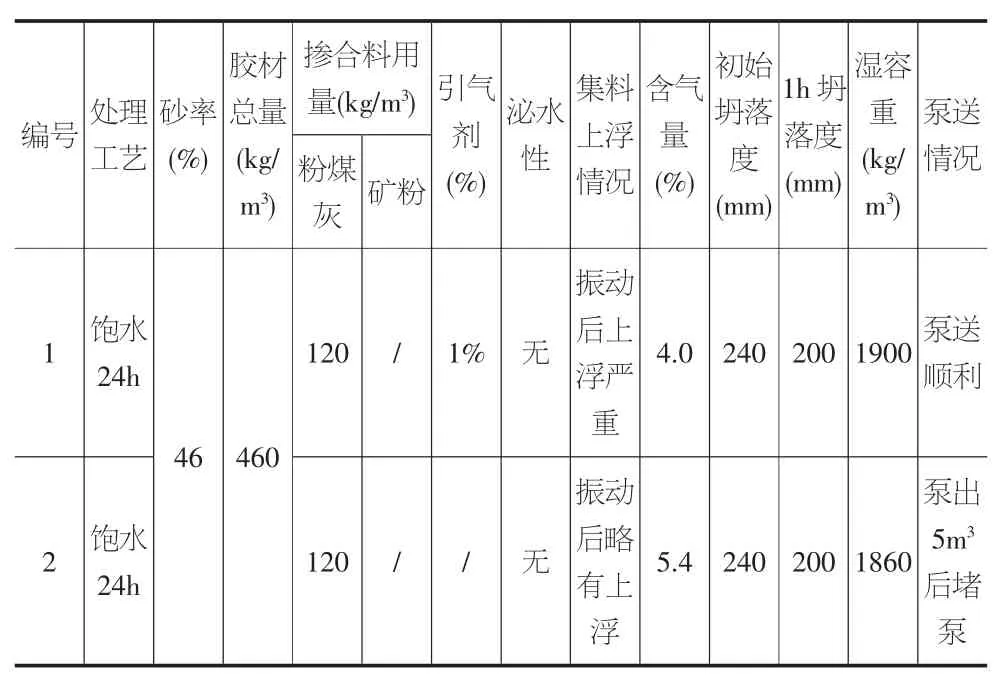

陶粒混凝土拌合物性能试验情况列于表5。

表5 陶粒混凝土拌合物性能试验

对上表的试验数据进行分析:

①在胶材一致的前提下,影响泌水的主要因素是外加剂以及矿物掺合料的品种和掺量,本次试验掺入聚羧酸减水剂和S95矿粉大大降低混凝土泌水性。

②加入引气剂后,混凝土形成细小的圆形封闭气孔,能提高混凝土的流动性,减少拌合物的离析和泌水,提高可泵性。

③粘土陶粒表观密度为500kg/m3等级的上浮程度严重。

3 试验结论

①粘土陶粒的质量差异较大,外壳越致密,初始吸水率越低,混凝土的坍落度经时损失越小。内部结构疏松、连通率高的陶粒,其吸水率随饱水时间的延长会持续增加,且在施加压力的情况下,其吸水率将会大幅度增加。

②合适的预湿处理时间和预处理方法要根据初始吸水率、吸水率随饱水时间的变化以及压力下的吸水率三个指标确定。