添加剂在二次腐蚀中对铝箔蚀孔形貌的影响

2018-11-06梁力勃

梁力勃

(广西贺州市桂东电子科技有限责任公司,广西贺州542899)

1 引言

铝电解电容器是电子电路中不可缺少的分立元件,而阳极铝箔是组成铝电解电容器的关键电极材料。阳极铝箔主要采用电化学腐蚀的方法,在铝箔内部形成高密度的蚀孔来达到提高比表面的目的[1,2]。铝箔的电化学腐蚀的主要流程分为一次发孔腐蚀和二次扩孔腐蚀。二次扩孔添加剂在行业中已有广泛地应用,不少技术人员也对其进行了探讨和研究[3,4]。但添加剂对铝箔蚀孔的内外部孔径、孔长等形貌以及折弯的变化还没有明确指出,因此,本文研究了不同浓度添加剂在二次腐蚀中对铝箔蚀孔形貌和性能的影响。

2 实验方法

①试液及试剂:一次腐蚀液、二次硝酸腐蚀液、化洗液、某型号添加剂、测厚仪等。②实验流程及方法:预处理→发孔腐蚀→扩孔腐蚀→化洗→干燥→检测。实验严格控制其他参数一致,实现控制变量为单一变量。其中,在二次硝酸腐蚀液中加入不同浓度0、0.15、0.3、0.45、0.6g/L的添加剂进行二次扩孔处理,腐蚀后的样品分别进行电镜观察、折弯、厚度检测等。

3 结果与讨论

3.1 铝箔腐蚀后各项性能

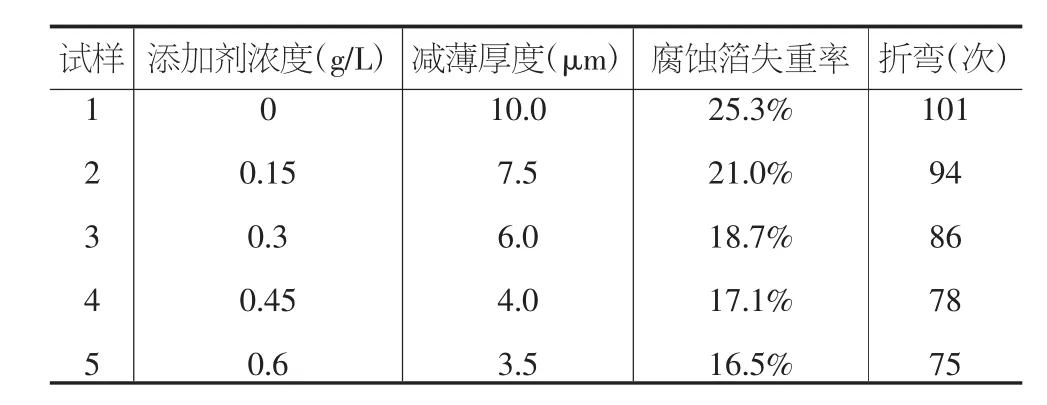

表1为在二次腐蚀液中加入不同含量的添加剂,经过腐蚀后铝箔的各项性能指标。从表中可以看出,当二次液中不含有添加剂时,腐蚀箔的减薄非常严重,达到10μm之多,且腐蚀箔的失重率比含有添加剂的试样明显偏大,为25.3%,说明在二次腐蚀液中缺少添加剂对铝箔的缓蚀作用,铝箔的腐蚀非常严重,但在折弯次数方面,不含有添加剂的反而相对于含有添加剂的腐蚀箔折弯更高。随着添加剂浓度的增加,腐蚀箔减薄厚度和失重率都逐渐减少,折弯呈现随之降低的现象。

表1 不同添加剂浓度二次腐蚀后铝箔性能

3.2 添加剂对铝箔表面形貌的影响

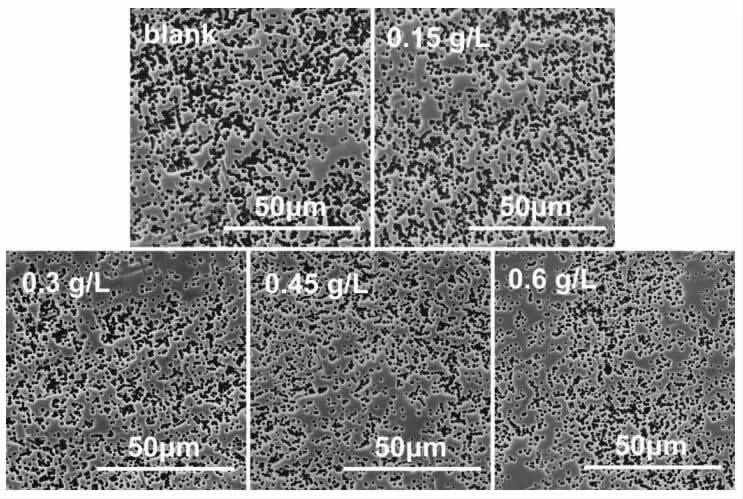

图1 不同添加剂浓度二次腐蚀后铝箔表面形貌(未抛光)

图2 不同添加剂浓度二次腐蚀后铝箔表面形貌(抛光)

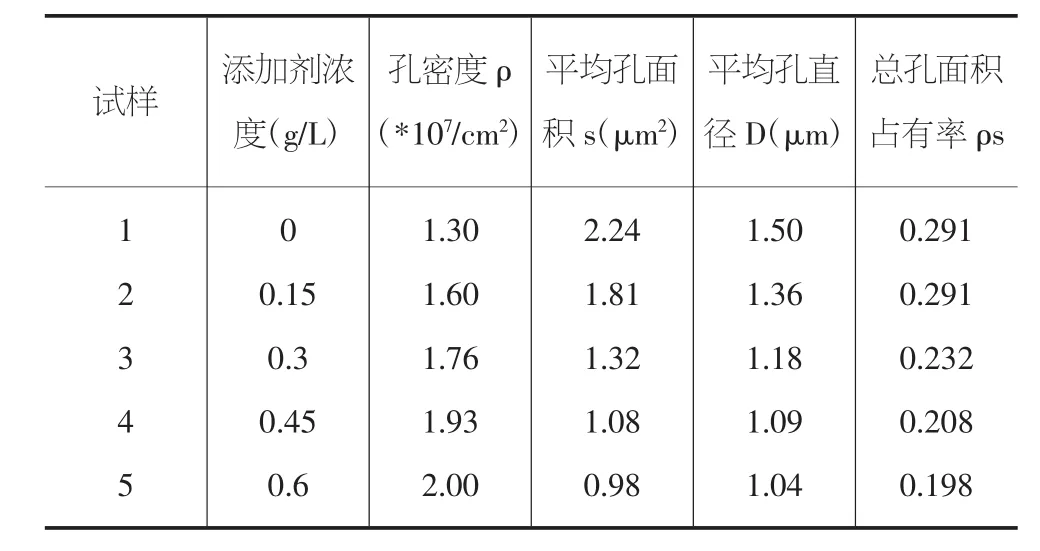

图1和2分别为不同添加剂浓度二次腐蚀后的铝箔表面未抛光和已抛光的微观形貌。从图1可以明显看出,不含添加剂的铝箔表面腐蚀非常严重,表面的铝粉很多,而随着添加剂浓度的增加,铝箔表面的腐蚀程度逐渐减弱,表面平整度提高,说明添加剂抑制表面腐蚀的作用很明显。表2为根据图2的电镜图片对不同腐蚀箔表面进行的蚀孔分析表。图3为腐蚀箔平均孔径和孔密度随着添加剂浓度变化的影响规律。从图2已抛光的表面可以看出,不含添加剂的铝箔表面蚀孔孔径明显较大,并孔严重,孔密度明显较小,随着添加剂浓度的增加,腐蚀箔孔径从1.50μm逐渐减小至1.04μm,并孔明显减弱,孔密度也随之增加,从最初的1.30×107/cm2提高至2.00×107/cm2。这一规律进一步证实添加剂在二次腐蚀液中对铝箔有很好的缓蚀作用,可以显著减少并孔,减小孔径,提高孔密度[1]。

表2 不同添加剂浓度二次腐蚀后铝箔表面电镜分析数据

图3 腐蚀箔平均孔径和孔密度随添加剂浓度变化的影响

3.3 添加剂对铝箔蚀孔形貌的影响

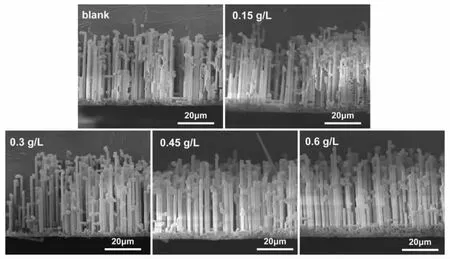

图4 不同添加剂浓度二次腐蚀后铝箔截面隧道孔形貌

图4为不同添加剂浓度二次腐蚀后铝箔截面隧道孔形貌。表3为根据图4进行的隧道孔数据分析。从图4可以看出,随着添加剂浓度的增加,腐蚀箔表面孔径快速减小,内部孔径逐渐增大,从最初隧道孔口大内小的形貌逐渐转变为口小内大的规律,呈现出“大肚子”的特点,隧道孔的长度也随着添加剂浓度的增加而增长。这一规律基本解释了隧道孔折弯随着添加剂增加而减小的现象。

表3 不同添加剂浓度二次腐蚀后铝箔截面电镜分析数据

4 结论

①随着添加剂浓度的提高,铝箔表面腐蚀明显减小,平均孔径逐渐减小,孔密度逐渐增大,腐蚀并孔明显减弱。同时孔口快速减小,内部孔径逐渐增大,从最初隧道孔口大内小的形貌逐渐转变为口小内大的规律,呈现出“大肚子”的特点。②随着添加剂浓度的提高,蚀孔长度逐渐增加,铝箔的折弯次数也随之下降。这一发现说明添加剂浓度对铝箔折弯的影响很大,可指导技术人员在实际生产中更加全面分析铝箔折弯变化的原因[2]。③在一般生产过程中,为了使腐蚀箔比容和折弯等综合性能达到最优,应使腐蚀箔隧道孔从孔口到孔内的孔径都尽量一致。因此,添加剂浓度应该选择合适的浓度,不应过高或过低。