基于任务需求的装备RMST顶层指标设计与验证

2018-11-06刘瑞起韩朝帅

李 勇,王 坤,刘瑞起,韩朝帅

(军事科学院 a.科研部; b.防化研究院, 北京 100091)

没有明确的战术指标以及实现战术指标而确定相应的技术指标,装备的工程设计是不可想象的。当前在可靠性、维修性、保障性、测试性(RMST)工程设计领域中,缺乏像性能指标那样全面完整的战术、技术参数指标。同时,虽然装备设计研制人员已意识到RMST一体会设计的重要性,但由于缺乏系统全面的理论方法和操作性强的技术手段,当前各指标仍是单项分开设计,导致装备在全寿命周期内使用需求无法得到持续满足,而且互相之间权衡困难、设计费用大幅上升等,迫切需要综合考虑各参数指标间的作用影响,研究符合工程实际需要的顶层指标设计模型和验证方法。

RMST一体化设计的目的,在于高概率满足装备使用保障的前提下技术难度和寿命周期费用最低,设计的内容主要包括合理分配各参数指标、优化配置维修保障和备件保障以及科学设置各功能更换模块的级别和数量[1]。当前国内大多关注于RMST单项指标的论证设计和战备完好率模型研究(文献[2-7]所示),关于一体化设计的理论、方法和技术研究相对都很少。丁定浩在文献[8-9]中指出国内外一些研究成果和RMS模型的错误之处,并给出了3类可以实现工程操作的顶层指标理论模型和验证方法,但其忽视了测试性因素对装备维修造成的巨大影响,没有将故障检测、故障隔离等因素考虑顶层指标设计模型中。韩坤等[10]从系统效能的角度出发,构建装甲装备典型任务剖面下的战备完好率模型和任务可信性模型,并提出对比分析和灵敏度分析的RMST权衡方法,虽然其在战备完好率模型中提到了管理和保障延误时间,并没有给出合理的计算方法,难以在实际工程中得以应用。徐永成等[11]提出通过分层加权有向图和模糊粗糙集理论进行RMS建模,进而解决各指标间的强耦合机制问题,其存在的问题是没有区分和明确组合指标与设计指标间的作用关系,同时对各指标间的强耦合问题描述较少。汪雪莲等[12]针对RMS设计与工程脱节、各性能指标间统筹考虑不够的问题,提出将FMECA技术从原有可靠性设计增加维修工具模块,进而拓展应用到维修和保障领域,该方法对促进RMS一体化设计具有一定的正向作用,但是过度侧重维修相关的影响因素,缺少对装备的结构设计和供应保障等方面的因素考虑。

对此,本文根据不同任务需求,将装备系统分为连续工作型、间断工作型和一次性使用[13]三大类,选取适用的RMST顶层参数,进而设计一体化指标体系架构,并以我军现行的现场、器材仓库、供应站三点式供应体制为例,构建复杂装备顶层指标模型和试验验证方法。

1 RMST一体化指标体系架构

RMST一体化指标体系是指为实现装备系统质量特性整体最优,对RMST各种组合参数与单项参数之间的主从层次和相互关系进行的系列描述。当前常用的RMST单项参数包括平均故障间隔时间(MTBF)、平均修复时间(MTTR)、平均预防性维修时间(MTTPF)、再补给时间(RST)、平均备件延误时间(MLDT)、故障检测率(FDR)、故障隔离率(FIR)等。组合参数主要包括基本可靠度、任务可靠度、维修度、保障度等RMST单项能力指标参数和战备完好率(POR)、使用可用度(AO)、任务成功率(PMS)、能执行任务率(MCR)等RMST综合能力指标参数。本文通过分析不同装备系统任务剖面特点,选取RMST指标体系的顶层参数并结合各参数之间的关系构建RMST一体化指标体系架构。

1.1 连续工作型装备系统RMST顶层参数选择

连续工作型装备是指在寿命周期内除停机检修和故障维修外一直处于工作状态的装备系统,如边境核辐射监测系统、港管雷达、远洋舰载电子设备等,其典型任务剖面如图1所示。

根据图1可知,连续工作型装备系统追求的是任务时间无限长,关注的是日历时间的利用率和平均停机时间,无法用任务的成功与失败来表达。所以,对于连续工作型装备系统,应以使用可用度作为RMST顶层参数表达装备系统的整体质量水平。

1.2 间断工作型装备系统RMST顶层参数选择

间断工作型装备系统是指在寿命周期内处于工作、停机交替状态的装备系统,如通用车辆装备整机系统、机载化学侦察系统等,其典型任务剖面如图2所示。

根据图2可知,间断工作型装备系统关注的核心是执行任务的成功或失败概率,对于发生故障前工作时间为有效工作时间的装备,则是要求任务时间内能执行时间的占比。所以,对于间断工作型装备系统,应以任务成功率和能执行任务率两种参数作为RMST顶层参数来表达装备系统的整体质量水平。

1.3 一次性使用装备系统RMST顶层参数选择

一次性使用装备系统不同于连续工作型和间断工作型装备系统,其主要指平时须安全储存和科学管理,战时一次性消耗的装备系统,如通用弹药导弹、鱼雷、特种弹药导弹等,其典型任务剖面如图3所示。

根据图3可知,一次性使用装备系统是具有长期储存、燃爆特性的装备,其关注的核心是安全延寿储存和可靠使用。所以,对于一次性使用装备系统,不需用任务成功率或能执行任务率来表达,以战备完好率参数作为RMST顶层参数更能正确描述其质量水平。

1.4 RMST一体化指标体系架构

根据3种工作状态下装备系统RMST体系顶层参数的选择,构建RMST一体化指标体系架构,如图4所示。

由图3可知,RMST一体化指标体系第1层是由可靠性、维修性、保障性、测试性参数有机组合而成,是装备系统在整个寿命周期内持续保持成功使用的概率表达,其中战备完好率不仅是一次性使用装备系统的重要表达指标,同时也是任务成功率和能执行任务率指标实现的前提;第2层是可靠性、维修性、保障性、测试性参数的技术指标,是装备系统各单项能力特性的体现;第3层是可靠性、维修性、保障性、测试性参数的工程设计指标,是可以在装备研制设计中直接实现的,由于部分测试性指标(故障检测率、故障隔离率)对维修性指标(平均修复时间、平均维修延误时间等)具有直接的影响作用,因此在实践中往往对二者统一进行试验和评价。

2 RMST顶层指标模型设计与验证

根据RMST一体化指标体系,只要构建符合工程设计实际要求的装备顶层参数数学模型和验证方法,便可将顶层参数指标合理分配到各个RMST设计指标中,进而有效融入装备系统及各子系统的结构设计和技术使用中,最终达到整个装备系统质量的最优。因此,本文以我军现行器材备件供应保障体制为基础,分别构建复杂系统使用可用度、任务成功率、能执行任务率和战备完好率的数学模型,并提出切实可行的验证方法,装备设计研制人员可在此基础上搭建特定装备或系统的设计模型。复杂系统一般结构模型如图5所示。

另外,在构建数学模型时,统一命名c为串联结构的标识,b为并联结构的标识,y为预防性维修的标识, 1为三级备件供应体制中修理机构一级的标识,2为备件仓库一级的标识,3为供应站一级的标识。

2.1 使用可用度指标模型

使用可用度适用于连续工作型装备系统,基本参数可分为两类:一是工作时间参数,二是停机时间参数。考虑现代装备系统的模块化、集成化程度较高,冗余设计较多,工作时间参数通常只有MTBF一种,停机时间参数主要包括平均修复时间MTTR、MMDT、MLDT和MTTPM四种。复杂系统结构下,连续工作型装备系统使用可用度模型如下:

(1)

其中,MDTi为复杂系统第i个结构或单元的工作时间;MUTi为复杂系统第i个结构或单元的停机时间;nb为复杂系统中并联结构的数量;ny为复杂系统预防性维修项目数;对于连续工作型装备系统,并联结构维修基本采用联机检修的模式进行,故不考虑其维修延误时间;MTTRc和MTTRbi分别为复杂系统串联结构和第i个并联结构的平均修复时间,其余参数同义;tfg为第g个维修项目实际维修时间;TFg为第g个维修项目预防性维修周期。

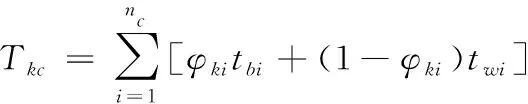

其中,oi为第i个模块中单元的数量;ki为第i个并联结构中表决单元数量;λi为第i个并联结构中子单元的故障率;μi为第i个并联结构中子单元的拆装修复率;Tkbi=φkitbi+(1-φki)twi,为第i个并联结构的平均故障隔离时间;其他参数同上。

2.2 任务成功率指标模型

任务成功率是指间断工作型装备系统在整个寿命周期内,持续保持在规定的条件下和规定的任务持续时间内完成规定功能任务的概率,主要包含成功出动的概率和成功出动基础上规定时间完成规定任务的概率。复杂系统结构下,间断工作型装备系统任务成功率模型如下:

(2)

fci(ts)=1-e-λits

其中,TFi为第i个子模块的预防性维修周期;tm(j,l,μi,φki,td)为故障单元数为j、维修设施数为l、拆装修复率μi、故障隔离率为φki、容许停机时间为td条件下的维修延误时间因子;其他参数同上。

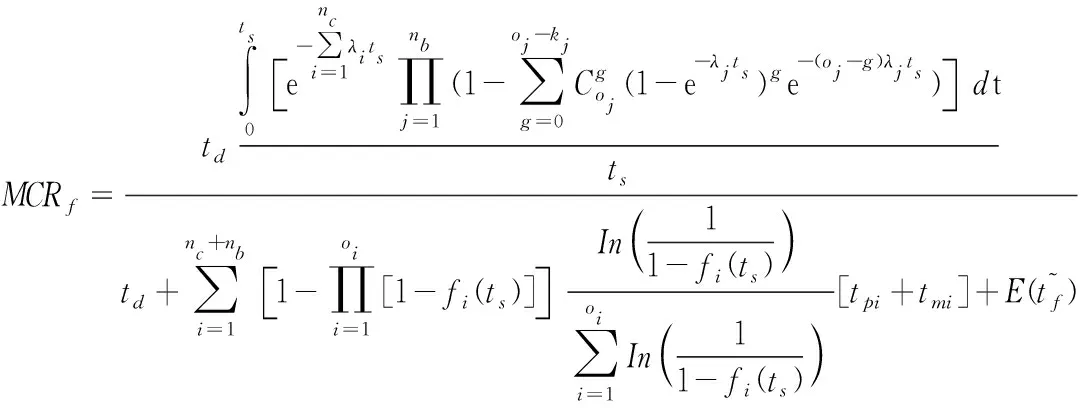

2.3 能执行任务率指标模型

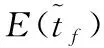

能执行任务率与连续工作型装备的使用可用度相当,都是能执行任务时间与任务规定时间之比,区别是使用可用度采用的日历时间,能执行任务率须在日历时间中减去所有停机时间。复杂系统结构下,间断工作型装备系统能执行任务成功率模型如下:

(3)

其中,式中参数同上。

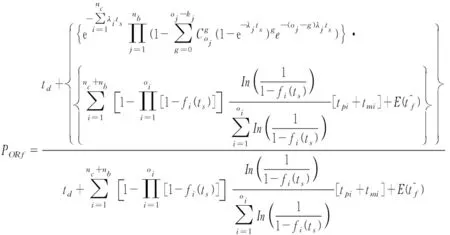

2.4 战备完好率指标模型

对于一次性使用装备系统,战备完好率旨在反映其成功出动率,研究的是长期储存阶段的装备可靠性及状态检测和任务准备阶段可实施规定范围的预防性维修和修复性维修。复杂系统结构下,一次性使用装备系统战备完好率模型如下:

(4)

其中,式中参数同上。

2.5 验证方法

随着装备系统的复杂程度不断提高,其工作时间和故障规律的不确定性也随之提升,以整机为对象进行考核试验显然已很难科学合理地验证其顶层指标。而当前的RMST试验中,仍是以整个装备系统或大的部组件为对象来进行的[14]。下面给出适用于装备系统工程设计的四种参数指标验证方法。

1) 使用可用度指标验证方法

使用可用度验证的本质,就是如何通过各个子系统的使用可用度来确定整机使用可用度。首先,对系统进行结构分解,明确其内部结构特点,构建结构分解图;其次,对各子系统或部件的RMST第3层参数进行考核验证,确定其使用可用度;最后,通过各子系统或部件的使用可用度模型,得到整机的使用可用度,并与设计指标进行验证。

2) 任务成功率指标验证方法

由于装备系统与子系统的任务成功率之间没有明确的函数关系,所以无法采用分解验证的方法。本文提出了一种根据设计的置信区间试验得到装备系统的任务成功率结果的方法。首先,根据设计的任务成功率检验上限PMSf0、下限PMSf1及相应的风险因子α和β(式(5)),确定试验过程中任务总数n和允许失败的最大次数r;其次,对装备系统进行试验,ts内能够持续完成任务则记录成功一次,反之则记录失败一次,若出现故障后修复时间或备件周转时间超出停机时间td,则需除以td算做失败次数;最后,计算装备系统的任务成功率,并与设计的任务成功率进行对比分析。

(5)

3) 能执行任务率指标验证方法

能执行任务率的验证与任务成功率验证方法基本一致,区别在于其统计的是系统工作时间和任务总时间。首先,根据设计的能执行任务率检验上限PMSf0和下限PMSf1、相应的风险因子α和β、任务时间ts(式(6)),确定试验过程中任务总数n和允许正常执行任务的平均最低时间t0;其次,对装备系统进行试验,记录每次任务时间ts内能够正常执行任务的时间,若出现故障后修复时间或备件周转时间超出停机时间td,则需减去td算做任务期内不能执行任务时间;最后,计算装备系统n次任务过程中能够执行任务的总时间,得出该系统的能执行任务率,并与设计数值对比分析。

(6)

4) 战备完好率指标验证方法

战备完好率指标的验证本质在于统计能成功出动的装备数和装备总数之比。首先,根据设计的战备完好率检验上限PORf0和下限PORf1、相应的风险因子α和β(式(7)),确定试验装备总数ns和试验过程中要求成功出动的平均最低装备数nr;其次,对装备系统进行N次试验,记录规定储存条件和周期T后保持完好的装备数,若装备出现故障后修复时间和备件周转时间在任务准备时间td内,则统计在内;最后,计算ns个装备在N次任务中能够成功出动的装备总数,进而得出该系统的战备完好率,并与设计数值对比分析。

(7)

以上对使用可用度、任务成功率、能执行任务率和战备完好率的验证方法,可以大大提高装备研制设计者对可靠性、维修性、保障性、测试性设计的重视程度,进而确保装备的质量得到较好的保证。另外,实际工程设计中还可采用比较分析和灵敏度分析等方法来进行RMST设计的验证工作。

3 实例分析

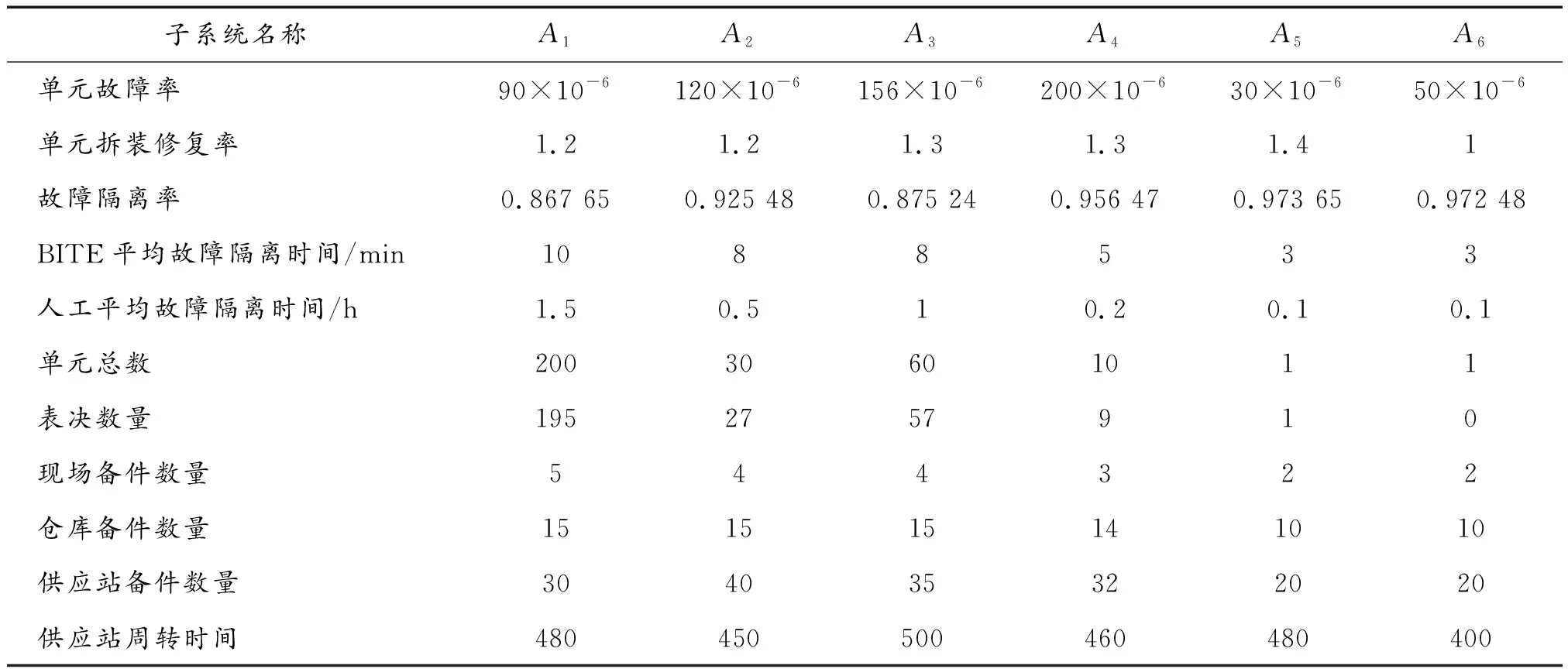

由题意和表中数据可知,应选取任务成功率作为该系统RMST顶层参数,第5和第6个子系统为串联结构模块,其余4个子系统都是表决并联结构模块,可靠性框图如图6所示。

表1 A中子系统各参数和配置数据

1) 求解各子系统的故障概率、维修延误时间因子和备件延误时间因子。

通过Matlab算法进行计算,以A1子系统为例,其故障概率为

A1子系统的维修延误时间因子为

A1子系统的备件延误时间因子为

同理可得(计算过程省略):

2) 求系统A的任务完成率。将(1)中所得数据代入式(2),得:

由此可得,系统A的任务成功率为0.598 975,还有一定的提升空间,通过分析可知影响因素主要在于A1和A3子系统的故障概率过高,A2、A3、A4、A5、A6子系统的备件延误因子均过高,同时A6子系统的维修延误因子过高。因此,可通过调整优化系统内部结构布局、冗余单元数量、备件储供数量和故障测试点分布等措施,进一步提高A1和A3子系统的可靠性、A2至A6子系统的保障性、A6子系统的维修性和测试性,达到提升系统整体质量的目的。

4 结论

本文针对当前装备RMST工程设计中的现状和不足,提出从一体化的角度开展设计和验证工作。在此基础上,根据不同任务剖面需求得到使用可用度、任务成功率、能执行任务率和战备完好率4个能正确表达不同工作类型装备系统RMST水平的顶层参数,构建了RMST一体化指标体系,并基于现行备件供应体制推导出复杂系统一般结构下的顶层参数设计模型和验证方法。同时,本文在研究过程中没有考虑虚警率参数对平均修复时间和平均维修延误时间因子的影响,如何在不降低故障隔离率的情况下合理降低虚警率,进而分析其与顶层参数之间的作用关系,有待进一步的研究。