传动系统扭振对车内轰鸣影响的分析与优化

2018-11-06赵伟丰ZhaoWeifengHuangPeng

赵伟丰,黄 鹏 Zhao Weifeng,Huang Peng

传动系统扭振对车内轰鸣影响的分析与优化

赵伟丰,黄 鹏 Zhao Weifeng,Huang Peng

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

针对某SUV车型加速工况车内轰鸣的问题,首先通过车内噪声和传递路径测试分析,识别出传动系统为问题产生的关键。对传动系统进行弯曲模态和扭振测试,确定扭振为车内轰鸣问题的原因。然后建立传动系统一维模型,进行仿真分析,识别传动系统不同部件参数对扭振的贡献。通过主减速器增加质量环,有效消除车内轰鸣的问题。

轰鸣;传动系统;扭振;测试;仿真分析

随着汽车工业的发展,国内汽车消费群体逐步成熟和理性,其对汽车NVH(Noise、Vibration 、Harshness;噪声、振动、声振粗糙度)性能要求越来越高。汽车的传动系统作为动力传输的关键系统,对整车NVH性能起着至关重要的作用[1]。典型的后驱车辆传动系统由发动机、变速器、传动轴、后桥、桥轴、车轮等组成,这些部件具有一定的转动惯量和扭转刚度,具有特定的扭振模态,当发动机等外界激励作用频率与传动系统扭振固有频率一致时会引起后桥发生俯仰和侧倾,从而导致主减速器安装点产生很大的动态力,这些力通过副车架或者直接作用到车身上,引起车内的轰鸣声[2-3]。

以一款SUV车型车内轰鸣问题分析和解决过程为例,通过试验和仿真相结合,综合运用噪声振动频谱分析、传动系统扭振仿真分析及扭振测试等方法,识别出传动系统扭转振动对车内轰鸣的影响并进行优化。

1 车内轰鸣问题分析

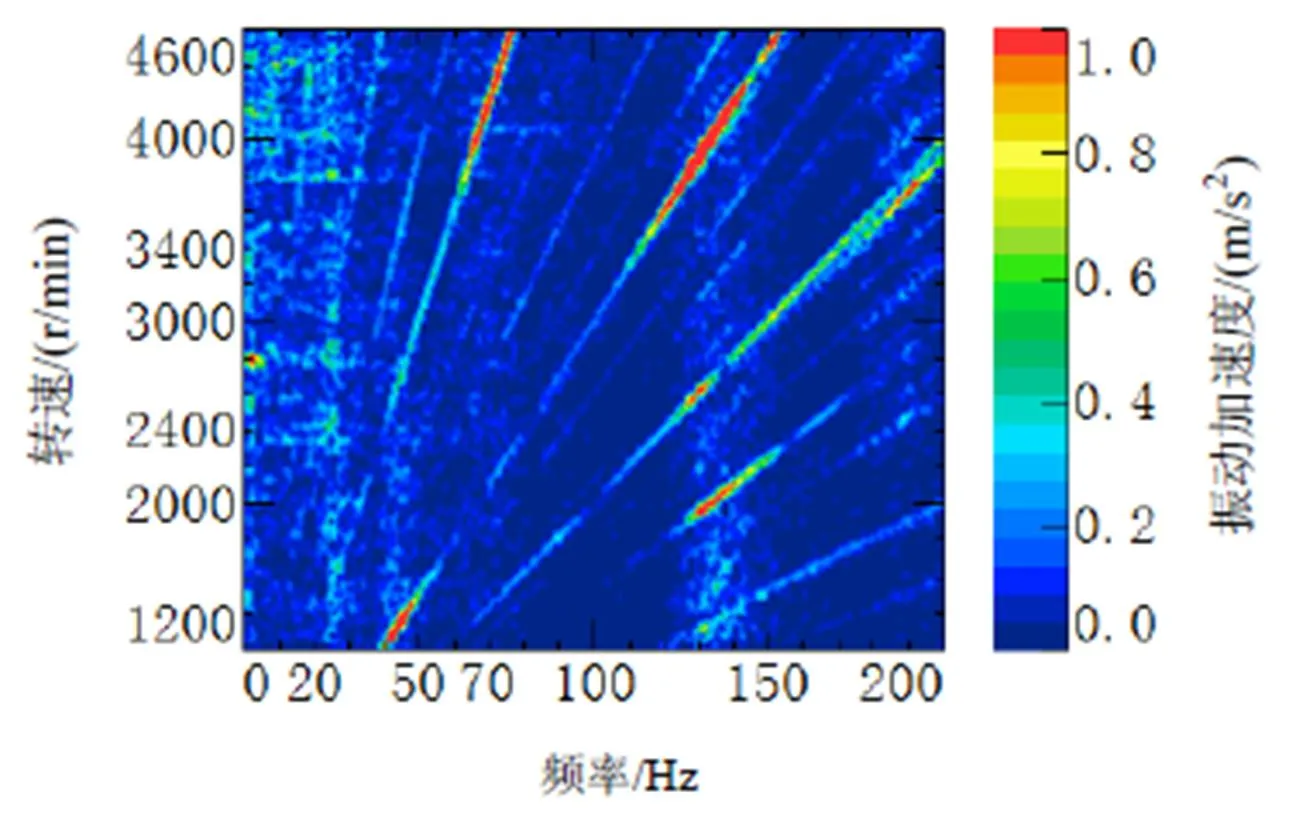

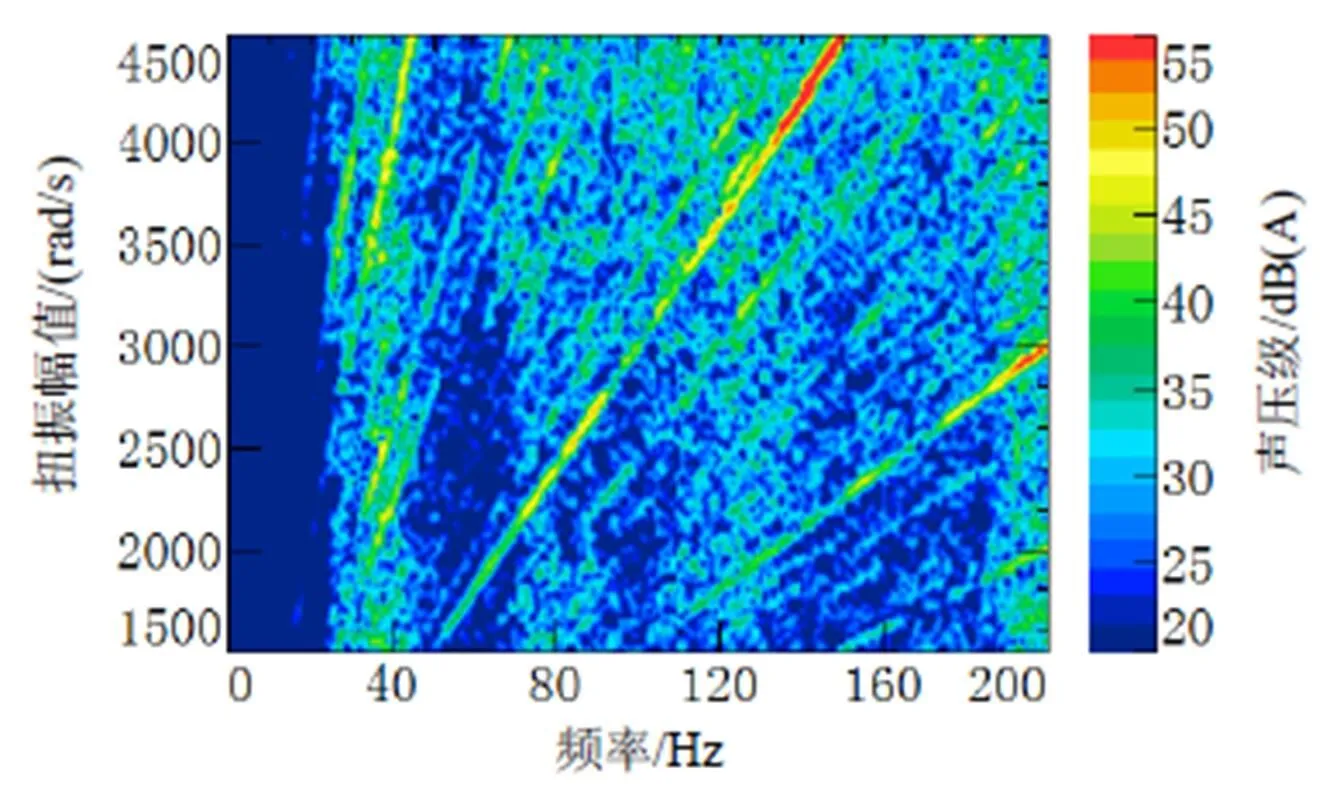

某前置后驱SUV车型在试验车阶段,主观评价发现全油门加速工况,发动机转速在4 000 r/min左右时存在明显轰鸣声。对车内噪声进行测试和频谱分析,如图1所示,从图中可以看出,发动机2阶噪声能量比较突出,并且133 Hz位置存在明显共振能量。结合发动机转速信息,在3 600~4 200 r/min时发动机2阶噪声与133Hz共振频率相耦合,与主观评价车内轰鸣问题相一致。

图1 车内噪声图

2 传递路径排查

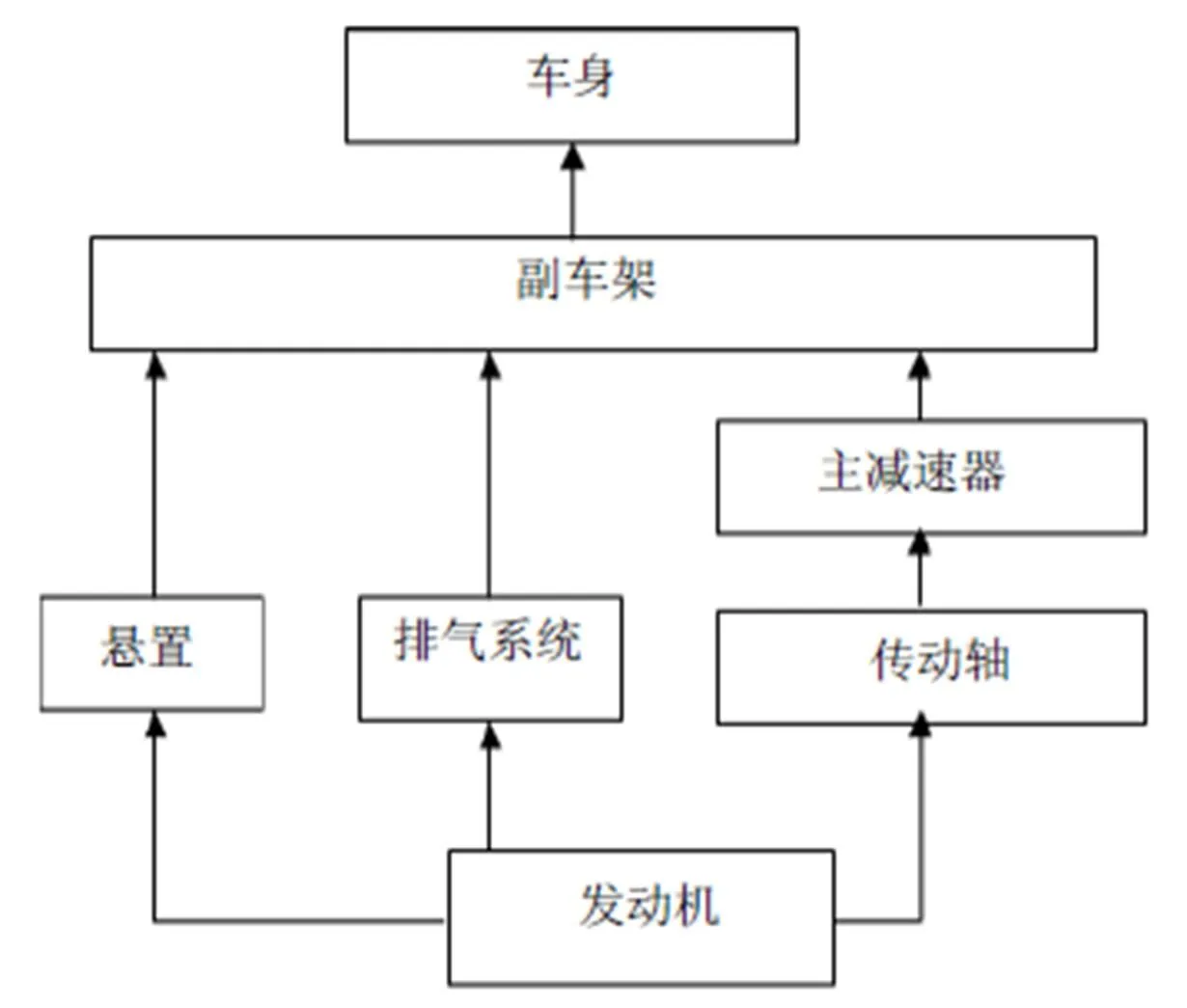

2阶是发动机的点火阶次,可以初步确定车内轰鸣是由发动机激励,通过一定的路径传递到车身。从发动机到车身的主要传递路径如图2所示。

对悬置、排气系统、传动轴中间支承、主减速器进行振动测试,悬置和排气系统的振动频谱中无明显133 Hz共振能量,而传动轴中间支承和主减速器处有明显的该频率共振成分,且主减速器振动更为突出,初步分析传动轴为振动的主要传递路径,主减速器振动频谱如图3所示。

图2 传递路径示意图

图3 主减速器振动频谱图

3 传动系统试验测试

传动系统共振一般有两种可能的原因:弯振和扭振。弯振主要是由于传动轴弯曲刚度较低而产生的弯曲模态,前置后驱车的传动轴较长,频率偏低,一般在100~200 Hz;扭振是由于传动系统扭转刚度和惯量匹配引起的扭转模态。两种模态均可能引起共振问题,为确定本问题产生的具体原因,分别对传动系统进行弯曲模态和扭振模态测试。

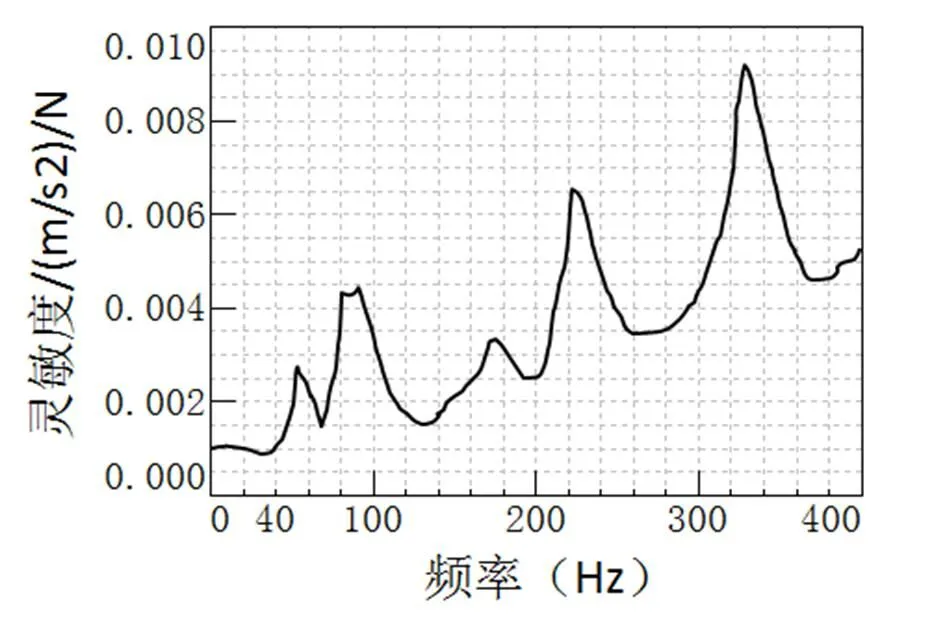

传动系统弯曲模态测试采用多点拾振和单点激励的方法,在传动轴上沿轴向布置合适数量的3向加速度传感器,以整车坐标系为参考,用力锤分别激励、方向,每个激励方向对应的拾振方向为、方向。应用西门子公司的Test.Lab测试系统分别采集力锤输入的激励力和传动轴各点的响应加速度a,并在软件中计算各频率下的振动灵敏度,即频响函数FRF=a/,在频响函数稳态图上识别各阶模态频率,如图4所示,可以看出传动轴在90 Hz、175 Hz、225 Hz存在模态,而在133 Hz 频率不存在模态,可以判断传动系统弯曲模态对此问题无影响。

图4 传动轴弯曲模态

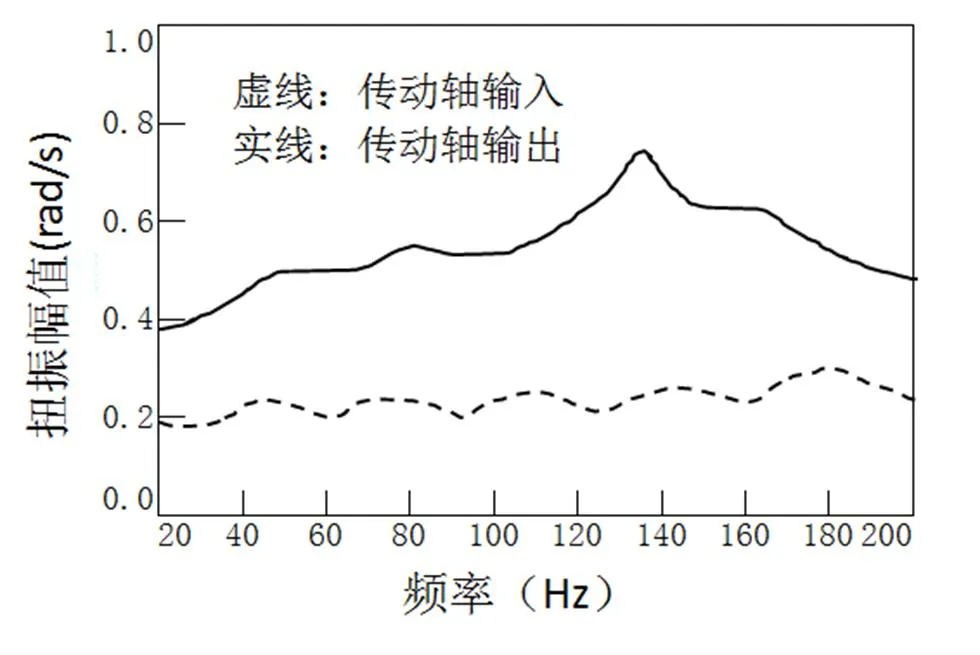

传动系统扭振测试在传动轴输入和输出端分别粘贴编码带,并在相邻部件上固定激光转速传感器,调试传感器位置和角度,使系统可以正常采集到传动轴的转速信号。信号采集系统采用LMS数据采集系统,在加速工况进行测试并进行数据处理分析,分析结果如图5所示。传动轴输入端扭振曲线无明显峰值,传动轴输出端扭振曲线在130 Hz左右存在明显峰值,与车内轰鸣和主减速器振动频率133 Hz相对应,可以确定传动系统扭振为车内轰鸣的主要原因。

图5 传动系统扭振曲线

4 传动系统扭振仿真分析

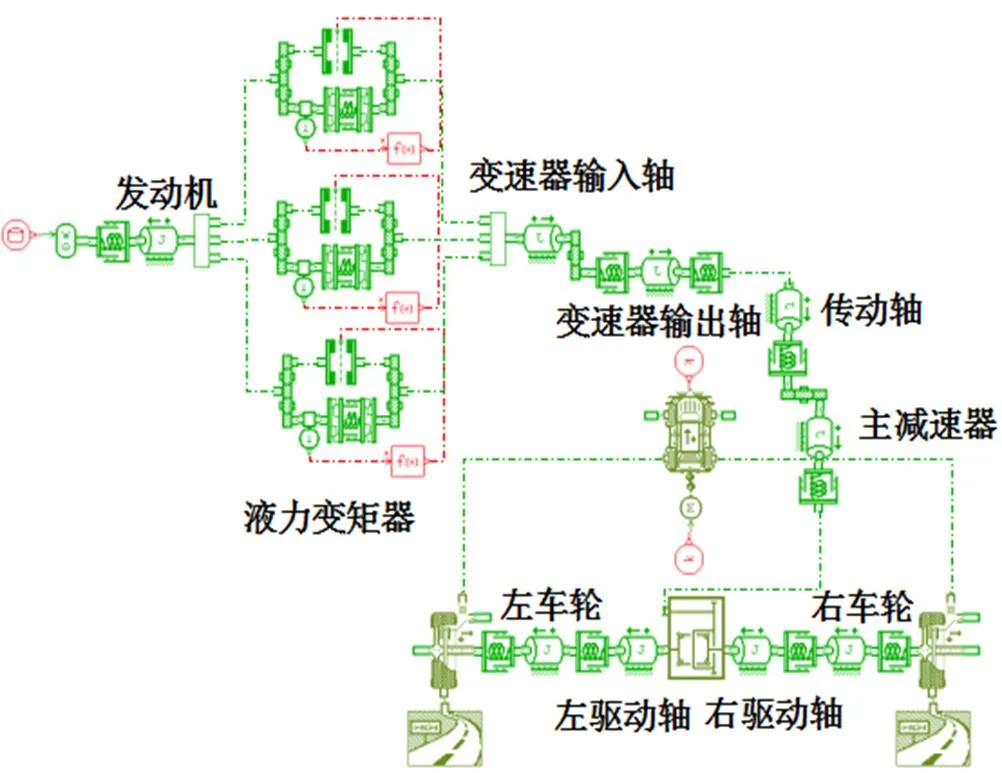

应用AMESim软件对传动系统进行扭振仿真分析,首先搭建传动系统扭振分析模型。动力传动系统由发动机、液力变矩器、变速器、传动轴、主减速器、差速器、驱动半轴、车轮等组成,是一个连续、复杂的多质量系统。

在模型搭建时采用集中质量模型对系统进行简化,简化过程如下。

1)发动机转动惯量很大,扭转变形很小,在建模时将其简化为刚性惯量块,即只存在转动惯量而不会发生内部扭转。另外,发动机的曲柄臂、活塞等部件的转动惯量均向曲轴中心简化,最终得出发动机总体转动惯量。

2)为减少液力变矩器在高速比时的能量损耗,提高传动效率,锁止离合器,把液力变矩器的泵轮、涡轮刚性连在一起,在系统模型简化时,把液力变矩器中泵轮和涡轮惯量分给发动机系统。

3)考虑到变速器中齿轮的转动惯量比其所在的轴段刚度及转动惯量都大,因此将变速器系统简化为两个惯性元件,即由输入轴及轴上的齿轮组成的惯性元件和输出轴及轴上的齿轮组成的惯性元件。

4)传动轴转动惯量很小但质量分布较为均匀,在分析中进行惯量和刚度等效简化。

5)在传动系统中主减速器的转动惯量被分成两部分,即主减速器主动齿轮和从动锥齿轮(包含差速器部分),其中主动齿轮惯量简化到传动轴系统。

6)驱动半轴的转动惯量很小,但质量分布较为均匀,在分析中进行惯量和刚度等效简化。

7)对轮胎进行简化时,需考虑制动盘的转动惯量。

8)根据能量守恒原理,将车辆平动部分的影响等效转化为转动惯量。

将简化后各子模型在软件中搭建整车传动系统扭振模型,如图6所示[4-5]。

图6 传动系统扭振分析模型

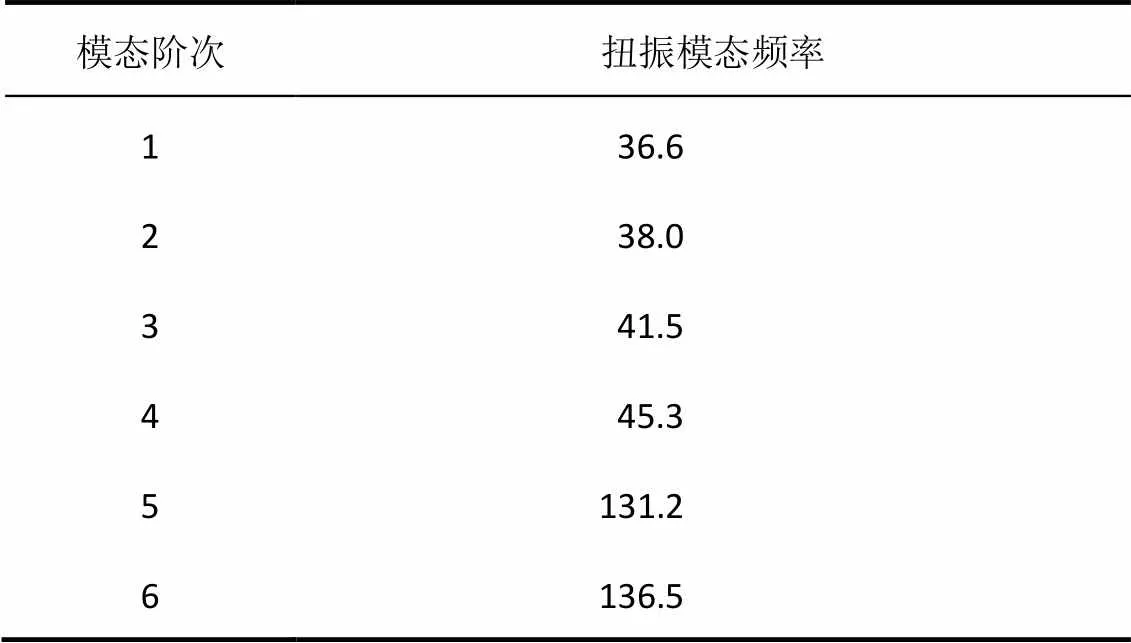

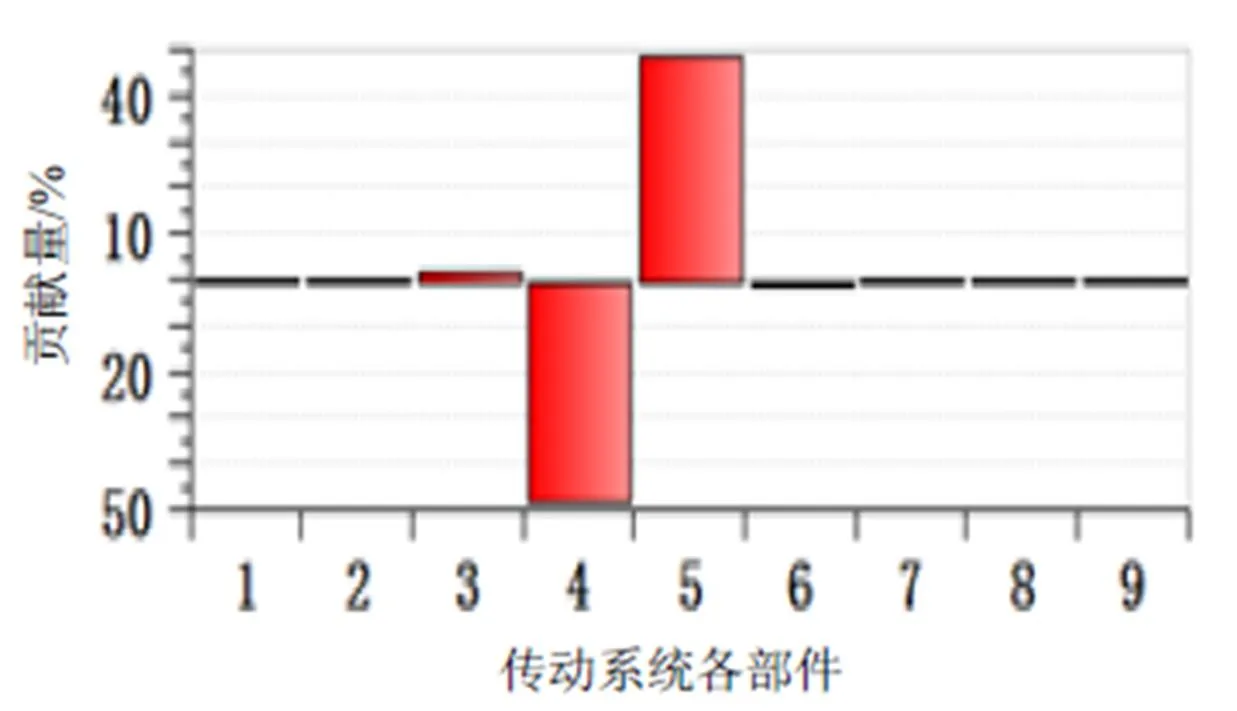

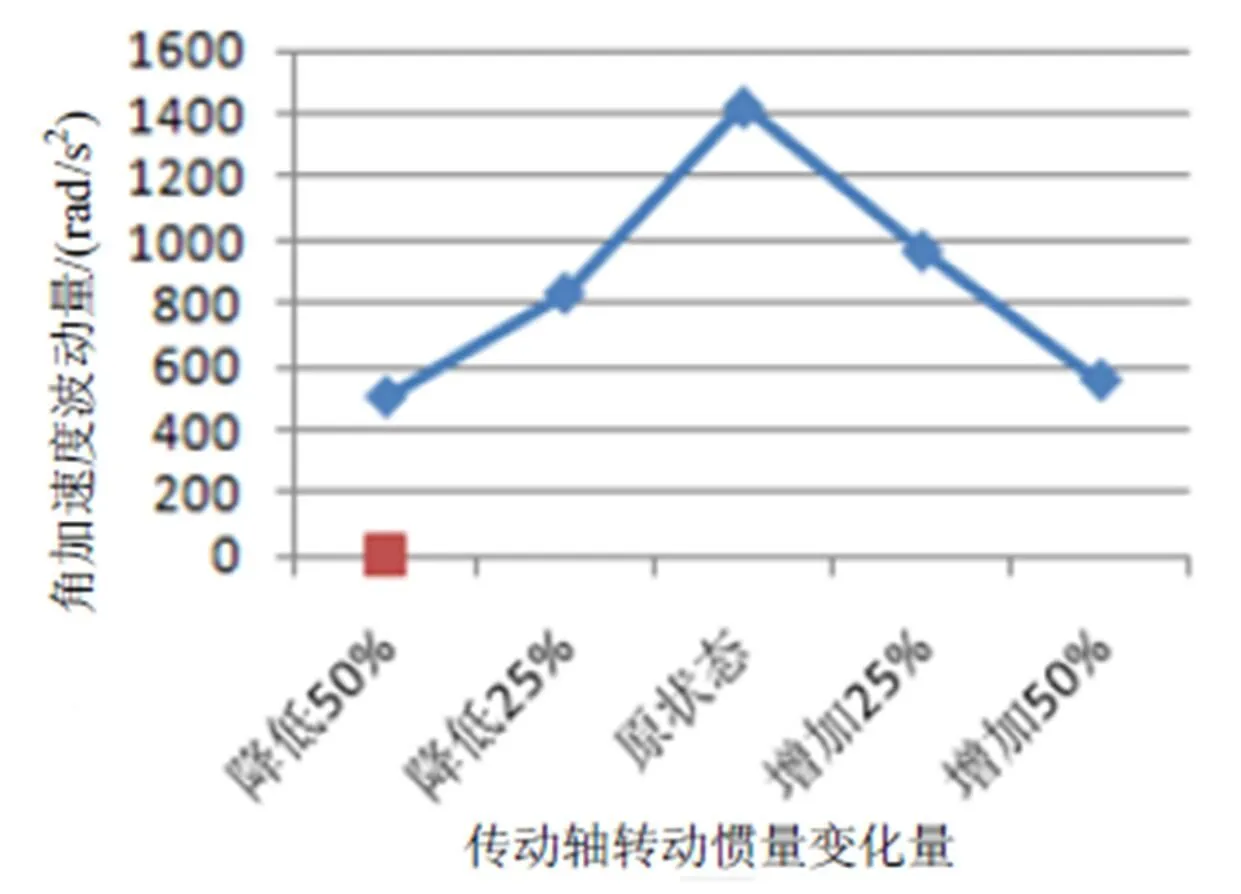

计算出主要扭振模态频率,见表1,从表中可以看出存在136.5 Hz模态频率,与扭振试验结果吻合较好。为找出对该模态贡献较大的部件参数,分别调整变速器、传动轴、主减速器等不同部件的扭转刚度和转动惯量参数值,分析各部件对传动系统136.5 Hz扭振的贡献量。通过对比发现,传动轴和主减速器惯量对133 Hz频率贡献最大,如图7所示。分别对传动轴惯量增加和减少各25%和50%,计算传动轴输出端扭振幅值,用角加速度波动量来体现,如图8所示。原状态下,扭振幅值为1 400,当惯量减小25%,扭振幅值降低为800;当惯量减小50%,扭振幅值降低为500;当惯量增大25%,扭振幅值降低为1 000,当惯量增大50%,扭振幅值降低为600。可见改变传动轴惯量对降低传动系统扭振幅值有明显效果,考虑到降低惯量对传动轴耐久性能会产生不利影响,因此采取增加惯量的方式进行优化。增加惯量太多会给整车质量造成较大影响,最终确定惯量增加25%。

表1 传动系统各阶扭振模态频率 Hz

注:1. 发动机;2. 变速器输入轴;3. 变速器输出轴;4.传动轴;5. 主减速器;6. 左后驱动轴;7. 右后驱动轴;8. 左后车轮;9. 右后车轮。

图8 改变传动轴惯量对扭振幅值影响

5 方案验证

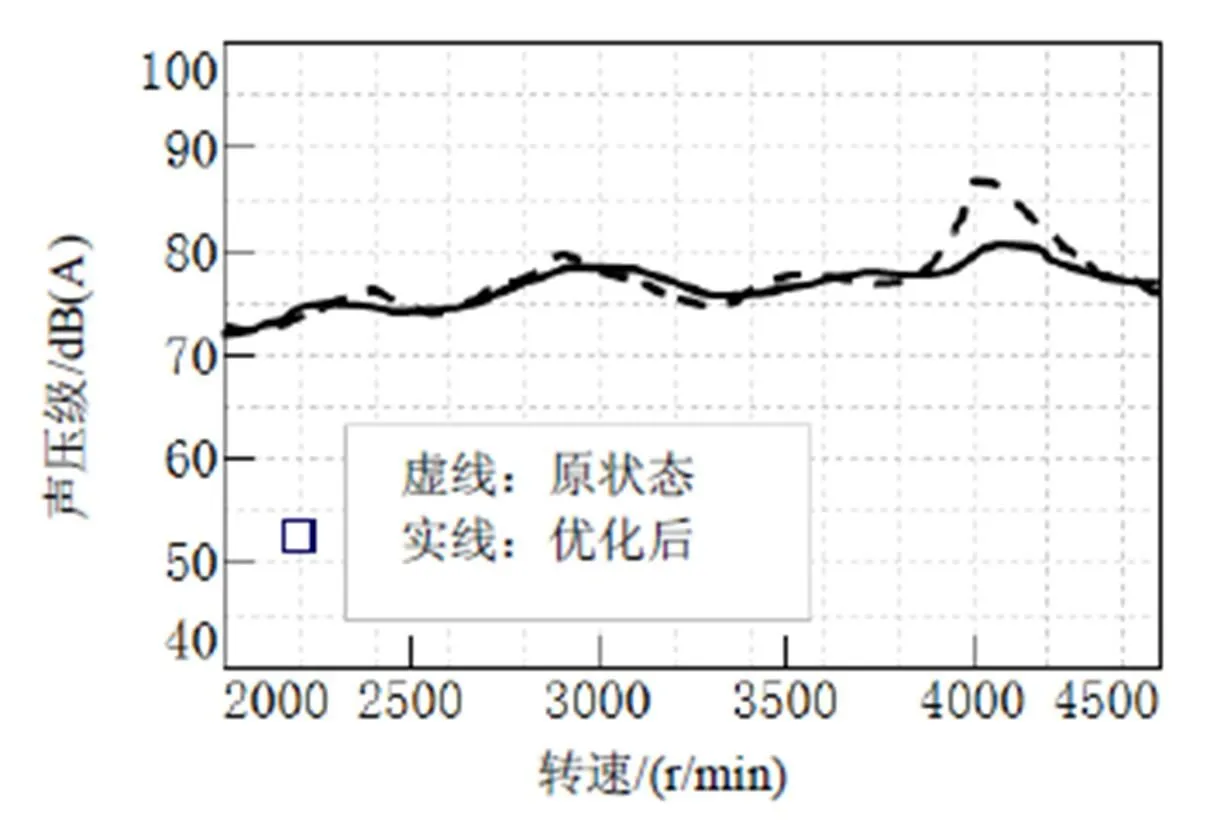

根据传动轴的扭转惯量计算,在主减速器凸缘上压装1.94 kg质量环可使传动轴部分的转动惯量增加25%左右。将质量环压装到主减速器凸缘并装配到整车上,并在加速工况下进行车内噪声测试。数据显示车内后排位置,当发动机转速为 4 000 r/min左右时,2阶噪声峰值降低6 dB(A),133 Hz共振能量明显降低,验证结果如图9、图10所示。主观评价车内轰鸣声明显减弱,达到理想效果。

图9 优化前、后车内2阶噪声对比图

图10 优化后车内噪声频谱图

6 结束语

1)对车内噪声进行测试分析,确定产生轰鸣问题的主要频率;

2)根据振动从发动机到车身传递机理,对各主要传递路径进行振动测试和频谱分析,确定传动系统为主要路径;

3)分别通过传动轴弯曲模态测试和传动系统扭振测试,确定传动系统扭振是产生车内轰鸣的主要原因;

4)通过传动系统扭振仿真分析可以准确识别出传动系统扭转共振频率,并找出各部件参数对系统的贡献;

5)改变传动轴转动惯量可有效抑制传动系统的扭振,从而解决车内轰鸣问题。

综合运用试验和仿真手段分析传动系统扭振问题,为今后解决该类问题提供了参考。

[1]李宏庚,何森东,李洪亮,等. 微车FR型动力传动系统扭振特性及其控制方法评述[J]. 大众科技,2014(11):106-110.

[2]李洪亮,邓江华,向伟,等. 惯量盘在治理扭振引致车内轰鸣声中的应用[J]. 噪声与振动控制,2015,35(6):95-99.

[3]康强,吴昱东,邓江华,等. 前置后驱汽车传动系统的扭振模态分析[J]. 噪声与振动控制,2015,35(1):141-144.

[4]王东,闫兵,王东亮,等. 汽车传动系统扭振引起的车内轰鸣声控制方法[J]. 噪声与振动控制,2015,35(2):73-76.

[5]赵骞,邓江华,王海洋. 传动系统部件扭转刚度对后驱传动系统扭振模态的影响[J]. 噪声与振动控制,2011,35(1):49-52.

2018-06-04

1002-4581(2018)05-0042-04

U463.2

A

10.14175/j.issn.1002-4581.2018.05.012