四辊卷板机传动连接板的优化设计

2018-11-05黄玉玲王卫强曹建锋

黄玉玲,王卫强,曹建锋

(兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730050)

0 引 言

四辊卷板机是机械装备制造业,尤其是容器类制造企业必备的非标重型机械设备,主要用于将不同种类(材质)的钢板按照设计、制造要求卷制成筒体类机械部件,属于塑性成型机械设备[1]。由于四辊卷板机在卷制板材过程中,需要较大的扭转力矩,所以传动部件的安全性设计尤为重要。传动部件的连接板是设计过程中需要特别注意的部件,由于应力集中导致的连接板损坏时有发生,因此对传动部件的连接板进行优化设计势在必行。文献[2]~[4]主要阐述了利用有限元分析及优化设计的方法分析和优化四辊卷板机主要结构部件,对四辊卷板机传动连接板的优化设计工作提供了思路和方法。但是笔者主要通过优化应力集中区的结构形式的方法来研究传动连接板的优化设计工作。

1 四辊卷板机传动连接板的结构分析

四辊卷板机传动部件主要是为四辊卷板机上工作辊提供转动扭矩的,该传动部件主要由半联轴器、部件套、连接板和连接销等部件组成,如图1所示。其中连接板的设计需要考虑在工作荷载下有足够的安全系数。由于该连接板的结构形式不同于常规,不能完全应用弹性力学的方法得到精确的解析解,同时在对连接板进行有限元仿真时容易忽略连接板的应力集中问题,从而导致连接板的塑形变形或断裂破坏。

图1 四辊卷板机传动部件结构简图1.半联轴器 2.部件套 3.连接板 4.销

2 四辊卷板机传动连接板优化分析方案

2.1 设计变量

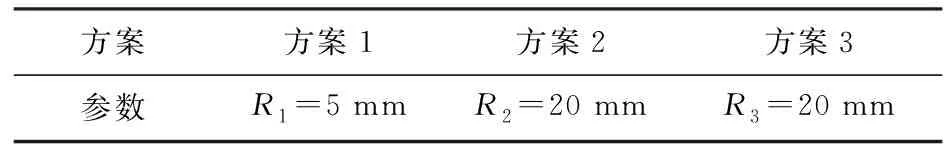

优化设计是一种寻找确定最优设计方案的技术。所谓最优设计,指的是一种方案可以满足所有的设计要求,而且重量、应力、费用支出等最少,加工难度较低。出于降低连接板的应力集中和满足企业生产加工需要的目的确定了三种优化方案,如图2所示,对应优化方案的设计参数如表1所示。

表1 方案1~3对应的设计参数

图2 连接板三种优化方案

2.2 优化分析模型

由于分析模型的建立、网格的划分、边界条件的确定等因素对优化分析的结构影响较大,尤其是单独对传动连接板的优化分析的边界条件的选取比较困难,边界条件的处理不准,优化分析的结果势必不可用,因此本次优化分析的模型选用整套四辊卷板机的传动部件。优化分析中选用的材料模型及参数如表2所示。

表2 选用的材料模型及参数

2.3 优化分析边界条件的选取

对于四辊卷板机上辊传动部件的优化分析,在模拟上辊端端面约束六个方向的位移,在驱动端施加533 t·mm的驱动扭矩。建立分析模型过程中施加的接触如下:施加了连接板和半联轴器内传动部件之间的8处standard接触方式,摩擦系数0.3,模拟连接板和半联轴器内传动部件之间的接触状态;施加了半联轴器和半联轴器传动部件之间的2处standard接触方式,摩擦系数0.3,模拟半联轴器和半联轴器内传动部件之间的接触状态;施加了半联轴器2处bonds接触方式,摩擦系数为0.3,模拟半联轴器和套之间的接触状态。网格划分和边界条件的处理如图3所示。

图3 四辊卷板机传动部件网格图

3 传动连接板优化分析结果

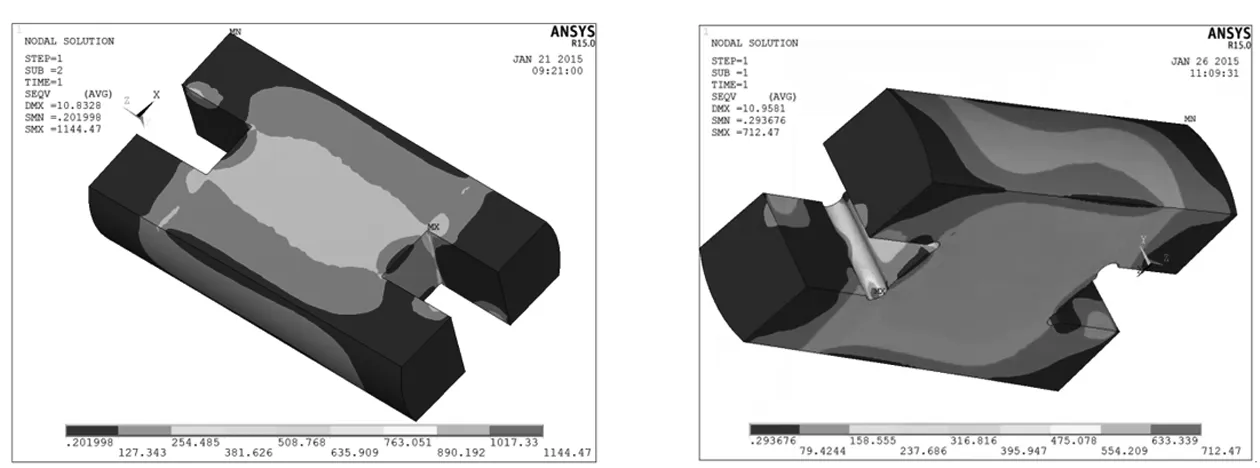

三个方案中传动部件中最大应力均出现在传动连接板上内圆角处,且随着圆角的增大,应力有降低的趋势,如图4~6所示。方案3是以前两个方案为基础的,是三个方案中最优的,最大应力为580.104 MPa,小于材料30Cr2Ni2Mo的屈服应力835 MPa,且安全系数大于1.4,详见表3数据。考虑到三种方案中均以1.4倍的设计极限载荷加载,故可认为方 。

图4 方案1传动连接板等 图5 方案2传动连接板等 效应力云图 效应力云图

图6 方案3传动连接板等效应力云图

表3 三种设计方案中各部件应力大小对比 /MPa

4 结 语

(1) 以有限元为分析手段,对传动连接板进行优化设计,在保证满足强度要求的前提下,优化后传动连接板的结构设计更合理。

(2) 利用分析对比方案的方法,可以快速的锁定最优设计方案,并能从中找到设计规律。尤其在系列产品设计时,该方法的可以最大限度的提高设计效率和设计感知。