基于线激光传感器旋转扫描的空间高精度三维测量方法

2018-11-05隋显庭王燕生赵佳佳梁连杰

隋显庭,王燕生,赵佳佳,梁连杰

(南京中车浦镇城轨车辆有限责任公司,江苏 南京 210000)

近年来,产业需求的强力推动使传感器、计算机和机电控制等相关技术基础逐步成熟,铁路、高铁和地铁在国家交通运输中大规模使用,大型车体制造业,特别是对于大型车厢,制造需求量日益增加。而对于大型车体内部空间尺寸的检测问题成为一个亟待解决的技术难题[1-2]。目前国内对于车体尺寸和几何量的测量主要是使用限界规的方法,这种检测方法存在浪费空间、安装过程复杂、效率低下、测量精度难以保证以及无法实现自动化等问题[3]。

针对车体等大空间的三维测量,光学测量已经成为一项高新技术[4],并广泛应用于其他工业生产检测。杨晓云[5]等提出将4组线激光测量单元固定于龙门上,通过调整激光使得4组激光平面处于同一车体截面,利用相机获得的激光条纹图像,计算出车体单个截面三维轮廓尺寸的方法。罗春龙等[6]利用激光全站仪对车体上多个点位进行测量,并将多个测量站的数据拟合到同一坐标系中实现车体多点位数据测量。本文提出了基于线激光传感器旋转扫描的空间高精度三维测量方法。该方法具有结构简单、非接触测量、测量迅速、测量精度高以及自动化程度高等优点,可以有效解决现有测量方法所存在的问题,对于生产效率和产品品质的提高具有实际意义。

1 测量系统的结构及测量原理

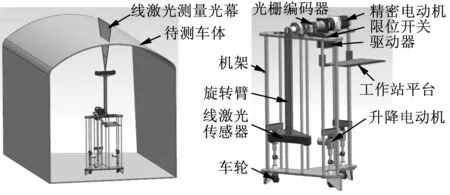

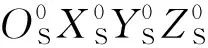

线激光传感器旋转扫描系统示意图如图1所示。测量系统主要由线激光传感器、圆形光栅编码器和精密步进电动机等组成。线激光传感器安装在旋转臂上,可旋转360°,以便测量完整的环形空间。圆形光栅编码器安装在旋转轴上,给线激光传感器提供精确的旋转角度值。

图1 线激光传感器旋转扫描系统示意图

测量时,由上位机对控制器发送消息,使线激光传感器和光栅编码器处于预备状态,控制步进电动机以固定的速度匀速转动。每转动0.08°,光栅编码器给线激光传感器发送脉冲信号,触发传感器获取当前位置激光线的二维数据。通过编码器精确的角度值与线激光传感器测量结果,将极坐标转换成直角坐标,即可计算出当前激光线三维点云坐标。这样,旋转臂转动1周就能够得到空间完整的带状三维点云数据。

2 数学模型的建立

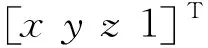

2.1 线激光传感器测量模型

线激光传感器测量原理如图2所示,线激光发射器将一束激光线投射到被测物体表面,由CCD相机拍摄到物体表面的激光条纹,并提取激光条纹中心。在图像中激光条纹上任取一点p(u,v),根据相机小孔成像模型[7],p点和相机光心Oc可以确定一条空间直线,公式如下:

(1)

ax+by+cz+d=0

(2)

根据式1和式2,即可求解出空间三维点P的坐标。因此,利用线激光每测量一次,即可获得物体表面上激光条纹所在位置的三维数据;通过旋转扫描多次,并将多次测得的数据进行拼合,即可获得被测物体表面的三维数据。

图2 线激光传感器测量原理

2.2 坐标系统一模型

(3)

式中,[na]x为na引导的反对称矩阵。因此,当旋转臂带动线激光传感器旋转1周后,即可获得被测空间的三维数据。

图3 坐标系转换示意图

3 实验与分析

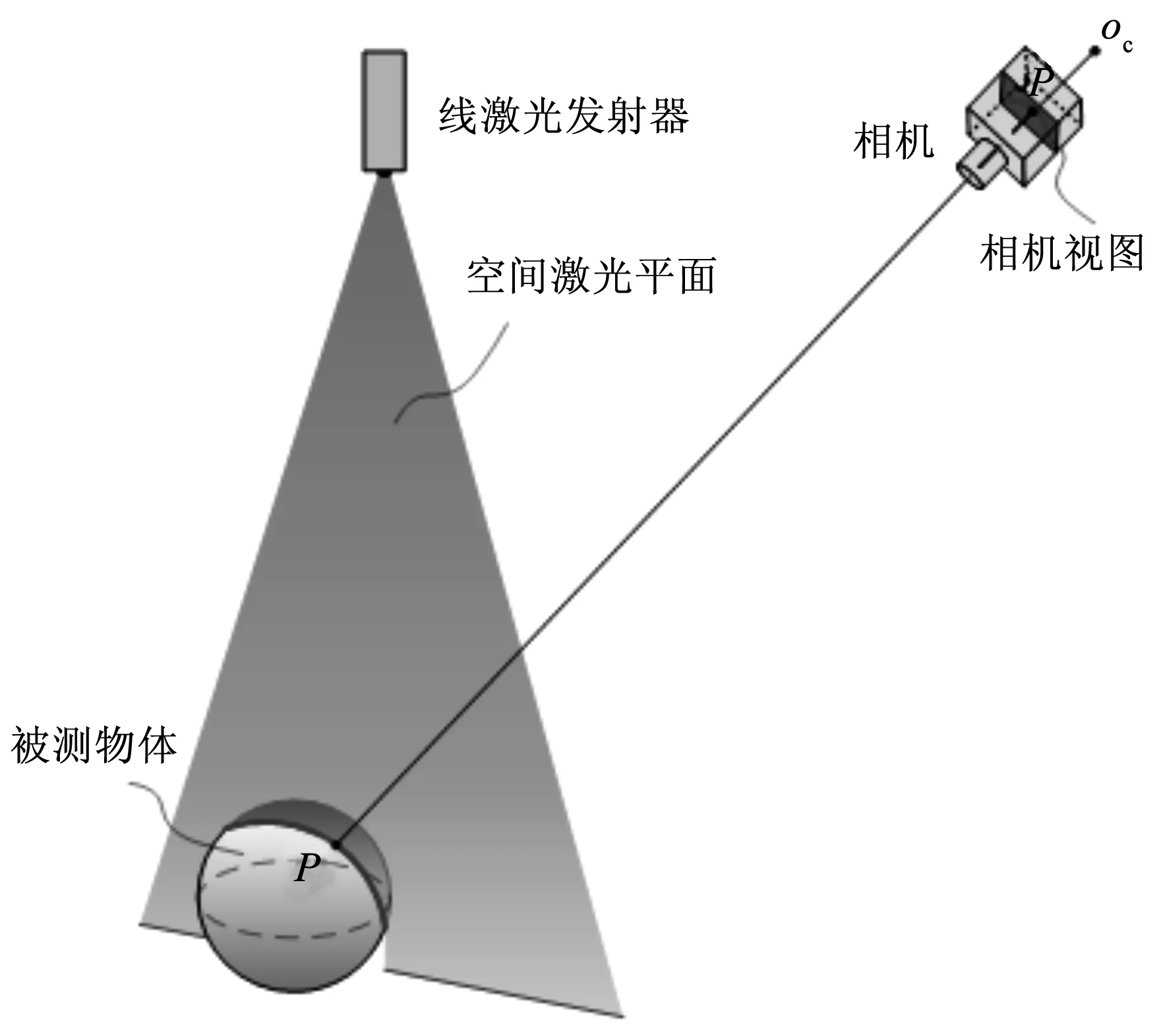

3.1 实验平台搭建与测量结果

图4 实验系统样机

开发的线激光旋转扫描系统样机如图4所示,硬件主要包括:1个单目线激光传感器、1个精密电动机(配减速机)、1个圆形光栅编码器、1套齿轮齿条、2个限位开关、1套运动控制板卡、3个升降电动机、1套机架结构和1台计算机。线激光传感器获取三维点云数据,光栅编码器获取每个测量位置精确的角度值,限位开关配合齿轮齿条用于防止多圈旋转绕线,升降电动机能够升降机架。测量时平稳放置,移动时轮子着地。整套设备只需要1根外界电源线与外界相连接。

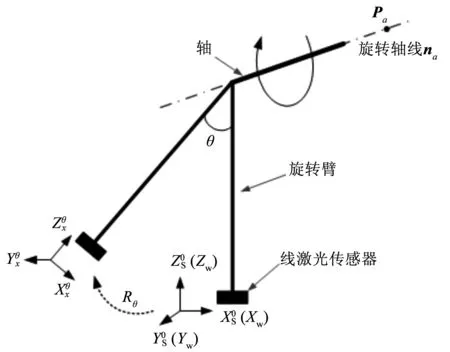

测量时,将测量设备搬运至车体内。首先,调整好线激光旋转扫描系统位置,使其处于车体空间的中央;然后,启动测量系统,电动机带动线激光传感器旋转1周,进行车体内部空间三维点云数据的采集,并将数据实时显示在软件界面上;最后,结束测量并保存测量数据。车体内部空间测量数据图如图5所示。

图5 车体测量数据图

3.2 精度分析

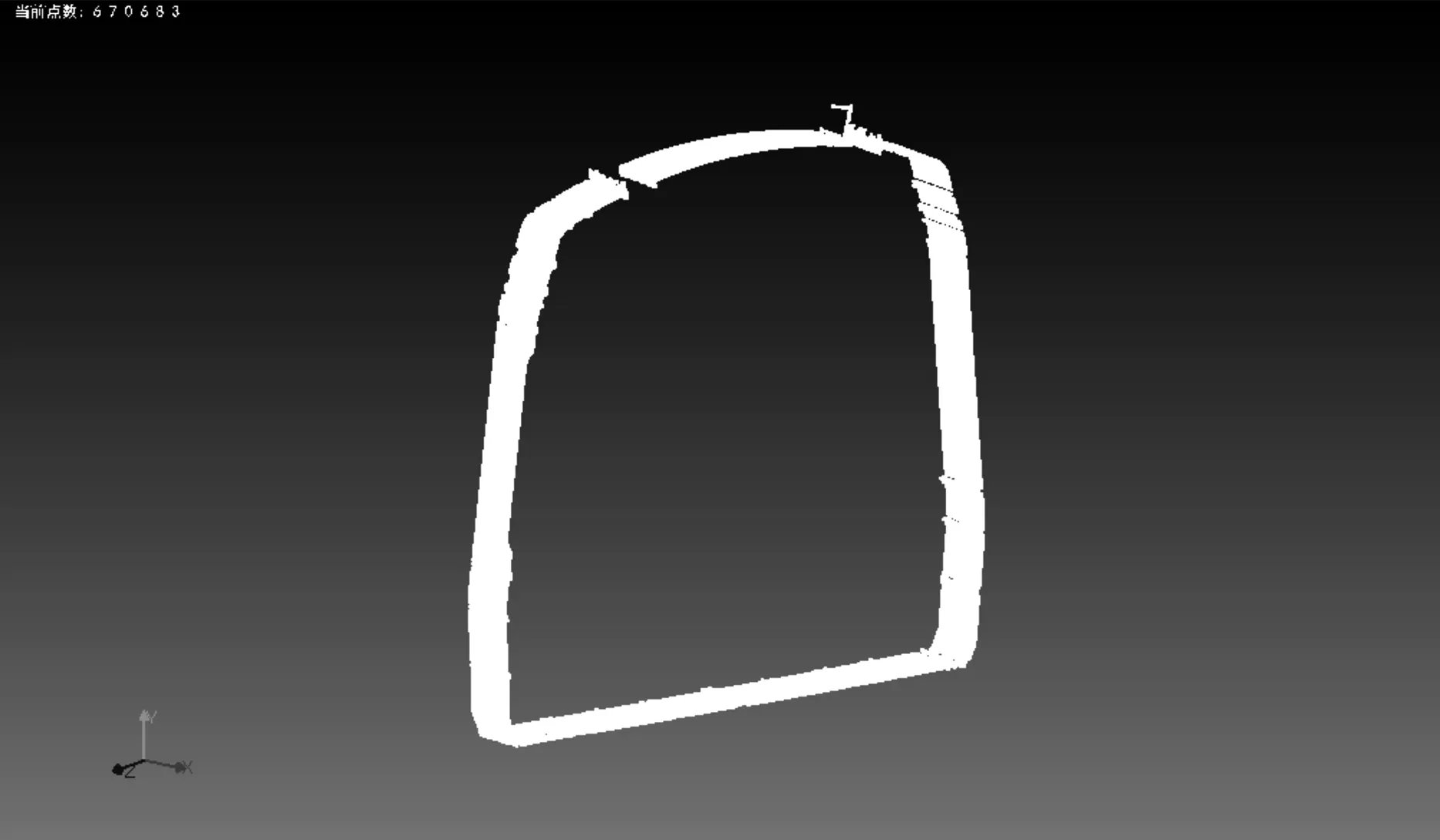

为了验证线激光旋转扫描系统的测量精度,先利用权威的三坐标测量机测量出球规的参数作为标准值;然后将线激光旋转扫描系统测量的球规参数值与标准值进行对比,来验证线激光旋转扫描系统的扫描精度。

球规(见图6)是利用铝合金基板来固定2个漫反射陶瓷标准球的标准器件。该球规的表征参数有标准球A直径、标准球B直径及球心距。球规的标准参数是通过型号为GLOBAL Classic SR07.10.07的三坐标测量机在温度为26 ℃条件下的测量值来表示。

图6 球规

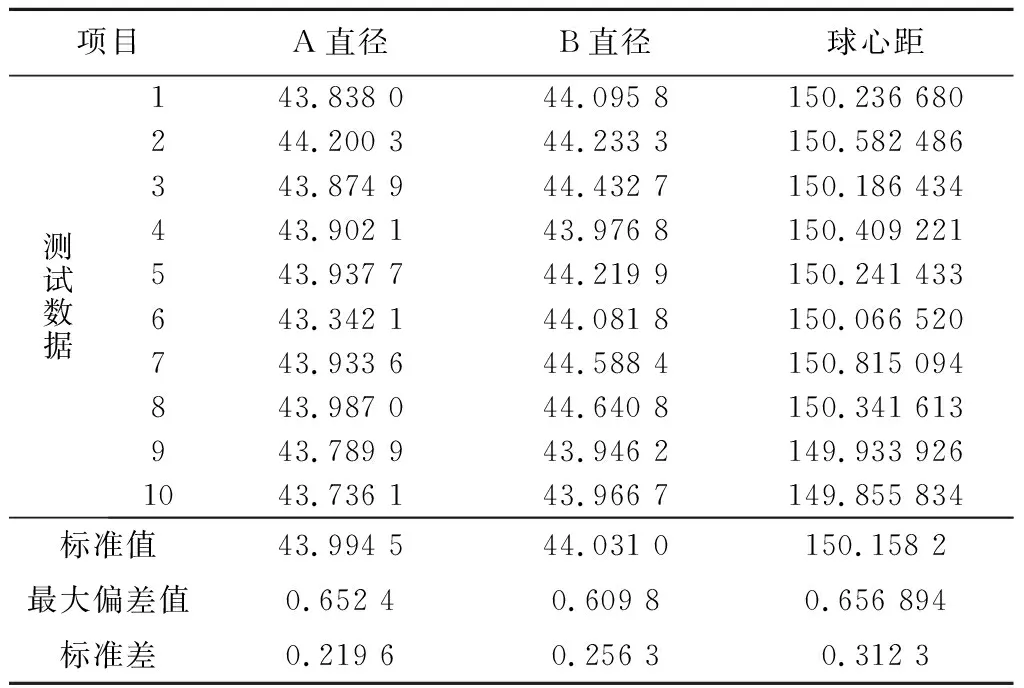

利用线激光旋转扫描系统对上述经过三坐标测量的球规进行测量,将球规在线激光旋转扫描系统测量范围内摆放在10个不同的位置,获取标准球的表面数据。对线激光旋转扫描系统的三维数据进行处理,获取球规的参数,并与标准值进行对比,结果见表1。由表1可知,系统的最大测量偏差控制在0.66 mm,标准差在0.32 mm以内,证明了所提系统测量方法满足大空间三维检测需求。

表1 标准球测量结果 (mm)

4 结语

本文提出了一种基于线激光传感器的高精度快速测量方法,能够快速精确获取大尺寸空间三维数据。文中详细介绍了测量系统的组成及测量原理,建立了线激光传感器的数学模型及测量坐标系统一模型,同时对设计的测量系统进行了精度验证。结果表明,所设计的测量系统测量精度高、测量速度快,满足大尺寸车体内部空间的三维测量。