基于三菱PLC的流量PID过程控制系统的设计*

2018-11-01白银邓忠

白 银 邓 忠

(1宿州职业技术学院;2宿州华征矿业设备有限公司 安徽宿州 234000)

在工业生产过程中,由于外界干扰不断产生,为了达到使现场控制对象的值保持不变或按一定规律变化的目的,并保证生产的正常进行,对精确的参数进行控制显得尤为重要。文章设计基于三菱PLC,以两个水箱为控制对象,实现对水箱流量系统的过程控制。

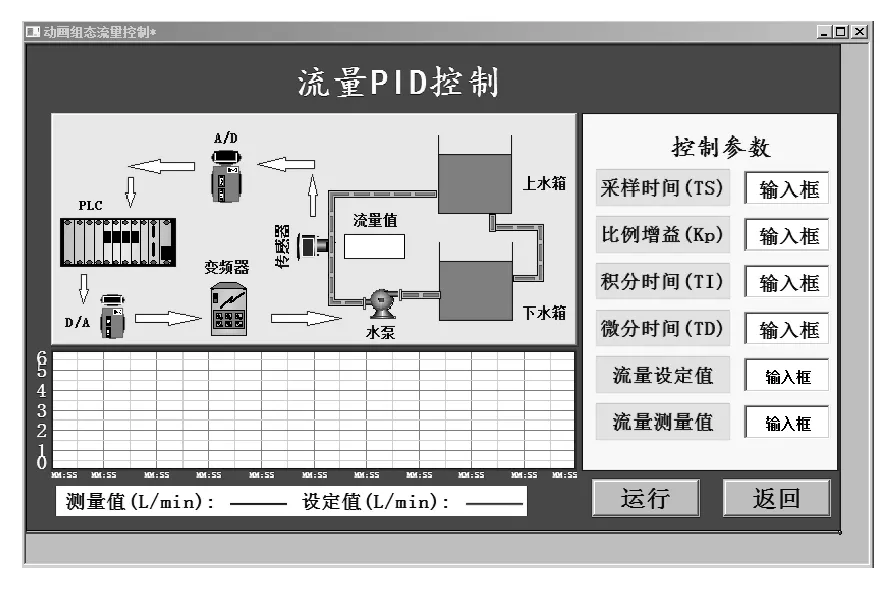

总体设计方案:通过MCGS软件对水箱系统的流量给出设定值,通过PLC系统的设计和运行,使水箱系统能够按照要求工作。人机界面可以实时监控生产过程的数据,随时改变相关参数。现场水箱数据采集后,通过A/D将数据转换后传送给PLC,并对结果进行PID处理。然后通过D/A模块对电机的转速进行控制,实现了对电机参数的稳定控制。

1 硬件设计

1.1硬件组成

系统由流量传感器、触摸屏、PLC、A/D与D/A转换模块、变频器、水泵、上水箱、下水箱等硬件组成,其控制系统组成如图1所示。使用PLC作为控制核心,流量变量经流量传感器采集后,再经A/D转换模块转换成PLC可读取的数据,PLC将它与流量设定值比较,并按PID调节规律对误差进行计算,结果输出至D/A转换模块,驱动变频器对水泵进行调速,实现水管中流量的闭环控制。

图1流量控制系统硬件组成

1.2 PLC的选型

PLC的选型主要从PLC的型号、容量、I/O模块、电源模块、专用功能模块、通信组网能力等方面考虑。系统选用三菱FX2N-48MR作为PLC控制系统的主单元,结构简单,使用灵活,易于维护。

1.3 流量传感器的选型

系统选择SMC FLOW SWITH中的PF2W504作为传感器,流量为0.5~4L/min,工作电压为DC12~24V,输出电流为4~20mA,最大压力为1MPa。

1.4 A/D、D/A转换模块选型

系统选用三菱FX2N-4A/D和FX2N-4D/A数模及模数转换模块。数模转换模块FX2N-4D/A为四输入通道,模拟量范围有-10-10V,-20-20mA,4-20mA,由于CPU只能处理二进制模拟量值,而模拟量输入模块可以将过程模拟信号转换为数字信号方便处理。模数转换模块FX2N-4A/D也为4个输出通道,其模拟量范围有-10-10V,-20-20mA,4-20mA,模拟量输出模块可以逆转换即将数字信号转换为模拟信号。

1.5 变频器及水泵选型

系统选用变频器和水泵来实现流量PID调节的执行,变频器选用三菱FR-E740-0.75K变频器,水泵选用PEAKEN公司6IK-180A-EF三相异步电机。

1.6 TPC选型

该控制过程选用了昆仑通态公司的TPC7062K触摸屏,利用此人机界面来控制系统的启动与停止,并通过输入流量设定值,来监控流量的实时变化值。在临时改变PID的各项数据等操作时,使得操作变得更加方便,并且节省了PLC的I/O输入输出点。

2 软件设计

2.1 PID控制

PID控制原理是根据设定值与实际值之间的差值,将偏差按比例、积分、微分等方式通过不同的组合构成PID控制器,对被控对象进行控制调整。其中,比例环节能够成比例的反应控制系统的偏差,及时的减小偏差;积分环节可以消除静差,其作用的强弱与积分时间有关;微分环节能够反映偏差信号的变化趋势,可以在偏差信号变大之前,有效的修正信号,减少调节时间。PID控制器结构简单,稳定性能好,工作比较可靠,调整方便,已成为工业控制技术中比较常用的一种方法。PID控制是一种闭环线性负反馈控制器,能够根据实际值y(t)与给定值r(t)之间的差值得到反馈参数e(t),即e(t)=y(t)-r(t)。PID控制规律如下所示:

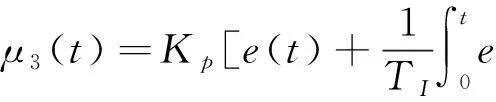

式中:Kp为比例放大系数;TI为积分时间;TD为微分时间。

2.2 内部地址及内部继电器分配

流量控制是通过设定不同的PID的参数值,在对不同的参数进行对比的情况下,流量测量值达到设定值的调节时间和稳定性。因此,需要给出PID参数、测量值和设定值等组态数据对象与PLC内部寄存器的对应关系,如表1所示。

2.3下位机软件设计

下位机采用三菱FX-2N48MR型号的控制器,系统设计中软件选用GX Works 2来完成下位机程序的编写与调试。程序主要包含主程序和流量控制程序两部分,主程序主要是对A/D转换模块和D/A转换模块进行读写操作;流量控制程序主要是对流量设定值和测量值进行数据转换后,送入PLC进行PID运算,将其运算结果用来控制变频器的输出。编写好的程序经过调试后下载到PLC中,来实现对现场水流量的控制及故障诊断。

表1 PID参数测量值与设定值组态数据与PLC内部寄存器的对应关系

2.4 组态界面设计

上位机软件采用组态王MCGS7.2。组态王是一种工业组态软件,软件自身携带了大量的输入输出设备驱动程序,用户可以方便地利用系统内部的驱动程序构建实时的监控系统。组态王软件内含监控画面、实时调节曲线、历史曲线,可以通过对流量过程控制进行界面组态和变量连接,来实现现场的实时监控。工程设置里TPC的类型选用TPC7062K,组态界面由数据对象、控制参数和流量控制曲线3大块组成,如图2所示。

图2 流量PID控制的组态界面

3 系统调试仿真

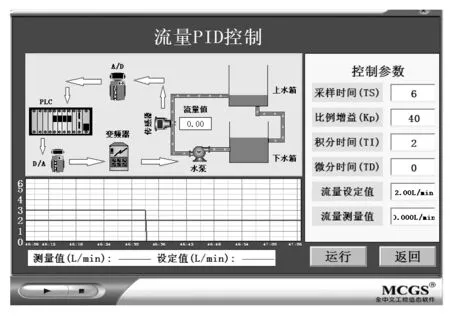

完成系统连接,应用组态软件建立好人机界面,并编写好程序后,进入到调试状态。在系统未工作时,水管中没水,当前流量为0.00L/min,就是A/D转换模块转换来的数字量经PLC程序处理后,在TPC上显示的流量测量值为0.00L/min。将流量设定为2.00L/min,并设定PID的运行参数,然后按下运行按钮,系统启动,开始进行流量当前值采集和PID运算,可以通过人机界面实时观察到系统的变化过程。

当流量小于2.00L/min,PLC运算流量输出值增加,控制变频器频率增大,从而驱动水泵增速,使水管中流量增大,当流量大于2.00L/min,PLC运算流量输出值减少,控制变频器频率减少,从而驱动水泵减速,使水管中流量减小。当采集时间Ts=6s,比例增益Kp=40,积分时间Ti=2s,流量设定值为2.00L/min时PID的控制系统响应如图3所示。

图3 PID的控制系统响应图

4 结论

基于PLC的水箱流量控制系统是一个可靠性高,易于维护,适用性强,可达到快、准、稳的特性。人机界面强大的图形表现能力和数据处理及交互能力,更实现了流量的实时监测和自动控制,操作方便明了,程序使用修改灵活,可移植性高,满足了控制系统的要求。