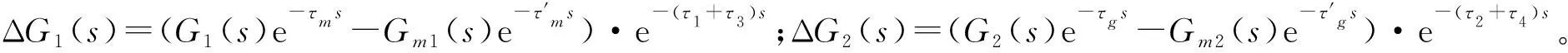

基于改进型Smith预估器的同步施工网络控制系统*

2018-11-01卞永明方晓骏崔微微

卞永明, 杨 濛, 方晓骏, 崔微微

(1.同济大学机械与能源工程学院 上海,201804) (2.上海同新机电控制技术有限公司机电部 上海,200949)

引 言

同步施工控制系统是集机械、电子、液压、传感器和计算机自动控制技术为一体的复杂系统,近年来被广泛应用于大吨位、大跨度、大面积的超大型构件施工项目中[1-4]。网络技术的引入,使该系统避免了繁多的点对点专用连线,实现了资源的共享,具有诊断能力高、安装与维护简便、可靠性强等优点,在对地域分散的多被控对象进行控制时表现得尤为明显[5-7]。

目前,已有国内外研究者对同步施工网络控制系统进行了研究。Chen等[8]采用无线传感器网络对桥梁吊装过程进行位置测量与监控,以保证所有吊装点能够同步提升。吕国芳等[9]采用网际组态软件,设计了基于英特网(Internet)的高速路段高架桥同步顶升控制系统。刘学伟等[10]设计了一种基于过程现场总线(process field bus,简称PROFIBUS)的可编程控制器(programmable logic controller,简称PLC)分布式液压同步控制系统。严景常等[11]提出了CAN总线在高速液压多缸同步控制中的应用。

然而,由于有限的带宽资源和信息流变化的不规则性,网络控制系统中不可避免地产生网络时延。网络时延的存在容易造成控制指令与测量数据不能及时地被执行和反馈,降低系统的控制性能,甚至会引起系统的不稳定[12]。文献[13-14]虽然提出了增强同步控制性能的方法,但同样没有考虑由网络控制系统所引起的随机时延。因此,通过控制与处理网络时延所产生的影响来提高同步施工网络控制系统的稳定性与动态性能,将具有十分重要的意义。

针对网络时延,国内外研究者已经提出一些控制方法与解决方案。Ma等[15]通过在网络节点之间增加接收缓存将不确定性时延增大转化为固定时延,但是牺牲了系统的灵敏度。He等[16]用Markov链来处理随机网络传输时延和数据丢包,但计算复杂,不易实施,而且现实中难以获得时延的概率分布规律。Lu等[17]针对有界固定时延设计了一种鲁棒控制器。Hajebi等[18]设计了一种基于神经网络的在线自适应模糊控制器,但需要在线预测时延大小用作该模糊控制器的参数,难以满足性能质量要求。张俊等[19]以被控对象和控制器两个方面为出发点,提出了改进的Smith预估时滞补偿方法。但目前Smith预估器还主要针对单被控对象,鲜有论文对多被控对象的网络控制系统进行研究[20],难以满足同步控制要求。Tu等[21]提出一种同步控制算法,在每个节点接收控制命令时补偿由网络时延所引起的变化,但只能用于固定时延的控制系统。

根据同步施工网络控制系统的控制原理,分析了网络时延对同步误差控制所产生的影响,笔者提出了针对多被控对象同步控制的传统Smith预估器。针对传统Smith预估器在实际使用时存在的缺陷与不足,又提出了一种改进型Smith预估器,实现了对网络时延、被控对象纯滞后因子以及同步误差控制器的多重Smith预估补偿,预估模型不再包含网络时延的环节,并且无需预估与在线测量其大小与变化规律。最后,通过基于CAN总线的盾构管片拼装机同步网络控制系统,针对常规PID和基于改进型Smith预估器的PID同步网络控制进行了对比仿真与实验,验证了改进型Smith预估器对同步施工网络控制系统的有效性与可实现性。

1 同步施工网络控制系统

1.1 控制原理

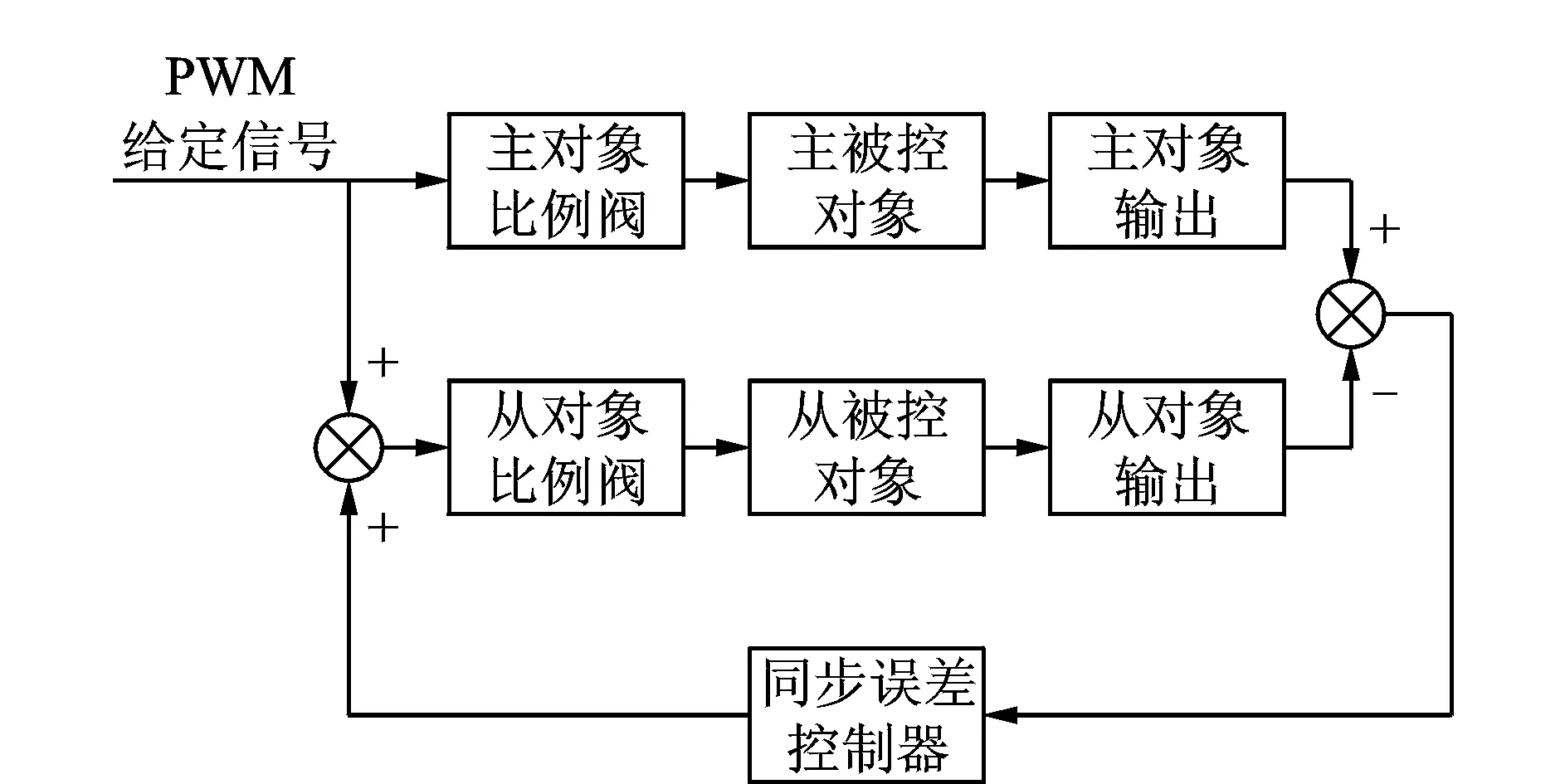

同步施工网络控制系统主要采用电液比例技术来进行控制,由液压执行元件、液压动力系统、传感器系统和计算机控制系统等组成。虽然各被控对象具有相同的液压控制系统,但由于不同工况下负载的扰动、执行元件的摩擦阻力以及系统的泄露等因素,系统执行元件的同步运行精度会降低[22],采用开环控制将难以满足同步性能要求,故采用闭环同步控制系统。根据控制系统的结构,闭环控制系统可以分为串联式和并联式,韩波等[23]对这两种控制结构进行了深入理论分析与实验研究,结果表明带有同步误差反馈的并联式结构系统有更好的动、静态性能。其同步控制原理如图1所示。

图1 同步控制原理图Fig.1 Schematic of the synchronous control

控制策略采用“主从式”,将主被控对象的输出值作为同步控制的基准。初始时,PLC接收主控制器所发出的指令,输出给对应比例阀相同的脉冲宽度调制(pulse width modulation,简称PWM)控制信号,比例阀对应的被控对象根据输入信号来执行输出,实现对给定信号的跟踪;传感器分别采集对应被控对象的输出值并通过网络发送到主控制器中的同步误差控制器,实现对被控对象的闭环控制。当主、从被控对象输出值出现偏差时,同步误差控制器根据检测到的偏差值,通过调节PWM信号的占空比来调整比例阀电磁铁线圈的输入控制电流,以改变液压控制回路的压力与流量,从而减少各被控对象之间的偏差值,实现同步控制。

1.2 网络时延影响分析

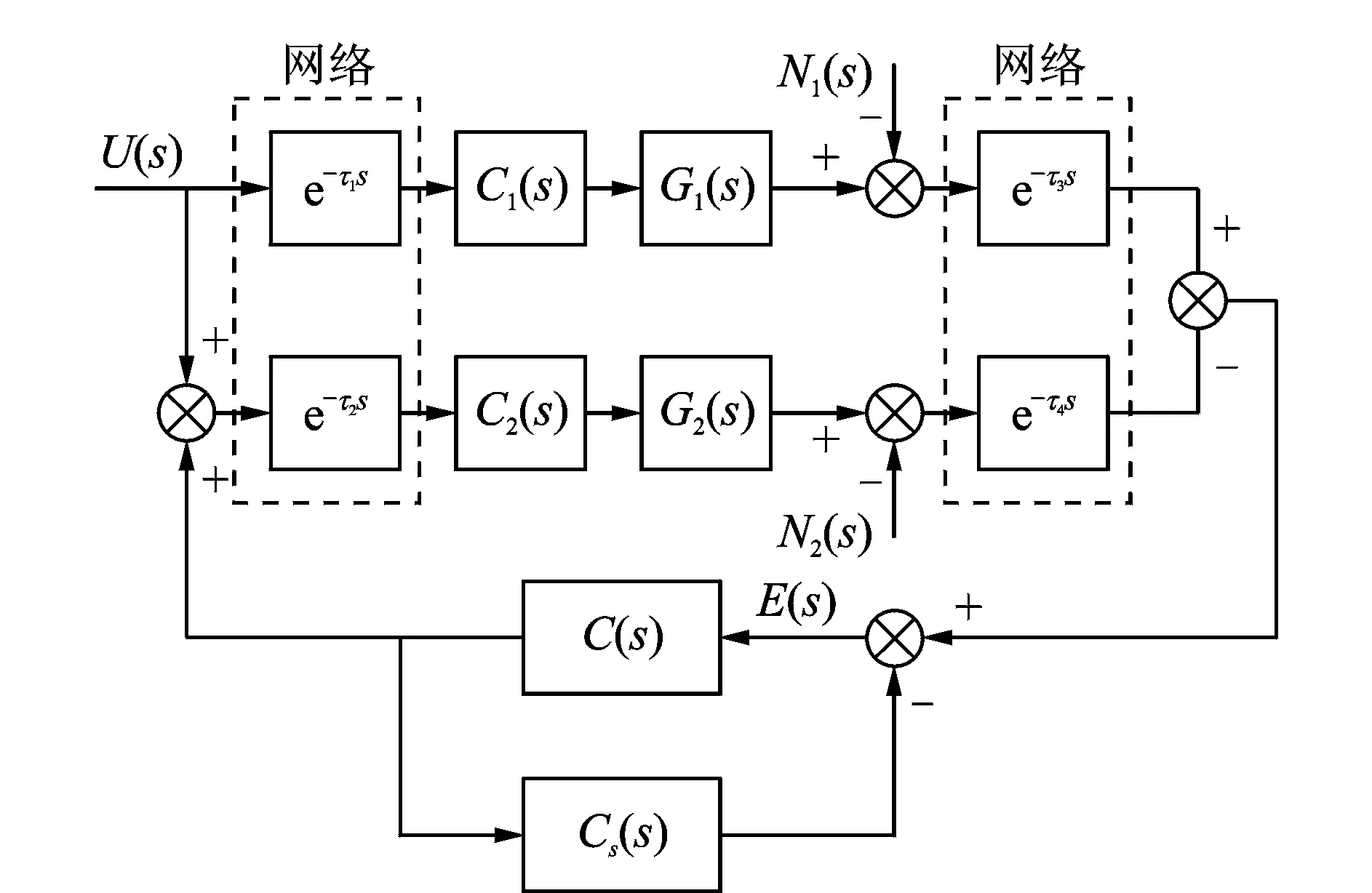

针对同步施工网络控制系统,其带有网络时延的系统结构如图2所示。

图2 带有网络时延的同步控制系统结构Fig.2 Structure of the synchronous control system with network delay

图中:U(s)为PWM给定信号;C1(s)为主对象比例阀;G1(s)为不包含纯滞后的主被控对象;C2(s)为从对象比例阀;G2(s)为不包含纯滞后的从被控对象;E(s)为同步误差控制器输入信号;C(s)为同步误差控制器;N1(s)为主被控对象干扰;N2(s)为从被控对象干扰;e-τ1s和e-τ2s分别为给定信号到主、从对象比例阀之间的网络时延;e-τ3s和e-τ4s分别为主、从对象输出到同步误差控制器的网络时延。网络时延的大小由拓扑结构、网络负载以及网络协议等性质决定,具有时变、随机和不确定等特性。

针对图2所示带有网络时延的同步施工网络控制系统,若不考虑外界干扰N1(s),N2(s)的影响,该系统的闭环传递函数为

(1)

由式(1)可以看出,其闭环特征方程为

1+C(s)C2(s)G2(s)e-(τ2+τ4)s=0

(2)

由式(2)可知,将网络技术引入至同步控制系统后,其闭环特征方程中包含了网络时延的指数项,增添了延时环节。由此可知,网络时延的存在,将会降低同步控制系统的稳定性,甚至导致系统失稳。

2 Smith预估器

Smith预估器是由Smith[24]提出的一种预估补偿控制方案。其特点是预先估计出控制器在基本控制输入下的动态特性,然后由预估器进行补偿控制,使被延迟的调整量提前反映到调节器,使其提前动作,从而减小超调量和加速调节过程。

2.1 传统Smith预估器

考虑到需要围绕同步误差补偿器进行网络时延补偿回路的闭合,因此基于Smith预估器的同步施工网络控制系统如图3所示。其中,Cs(s)是引入同步误差补偿器端的Smith预估器传递函数。

图3 基于Smith预估器的同步施工网络控制系统Fig.3 The synchronous construction networked control system based on Smith predictor

其经过Smith预估补偿的闭环传递函数为

(3)

为了将网络时延从传递函数的特征方程中消除,则Smith预估器Cs(s)应满足

Cs(s)=Cn(s)Gn(s)(1-e-τns)

(4)

其中:Cn(s)为从对象比例阀C2(s)的预估模型;Gn(s)为不包含纯滞后的从被控对象G2(s)的预估模型;e-τns为网络时延e-(τ2+τ4)s的预估模型。

当Cn(s)=C2(s),Gn(s)=G2(s)以及τn=τ2+τ4时,预估模型等于真实模型,带有网络时延的控制系统传递函数式(3)变为

(5)

从式(5)的分母中看出,网络时延环节已被移出闭环回路,在特征方程中被消除,不再对系统的稳定性产生影响,实现了网络时延的预估补偿。但是使用这种传统Smith预估器仍存在以下问题:

1) 由于网络时延是时变、随机和不确定的,要建立准确的时延预测模型几乎是不可能的;同时还由于网络节点时钟信号的同步性难以保证,导致在数据传输过程中无法预估与测量τ2和τ4的准确值,不仅Smith预估器的实施条件难以完全满足,还会引入时延补偿误差。

2) 对于网络时延的预估与在线测量,还需要设置相当数量的存储单元,占用较大节点内存资源。

3) 分析式(5)的分母可知,当从被控对象包含纯滞后环节时,同步控制系统的闭环特征方程中将增添纯滞后因子,依旧会对系统的稳定性产生影响。

4) 传统Smith预估器只能将时延环节从传递函数的特征方程中消除,并认为分子中的时延环节只是把控制过程相应地推迟时延大小的时间,对系统的动态响应与稳定性不产生影响。但是这种观点只能适用于单被控对象的控制回路,对于多被控对象的同步控制系统,由于各被控对象输出所推迟的时间相互独立,而同步误差控制器的输入为各输出的差值。从式(5)中可以看出,当且仅当τ1+τ3=τ2+τ4时,其同步误差才会相应推迟时延大小时间,这在实际控制过程中无法保证,因此仍将存在由时延导致的误差。

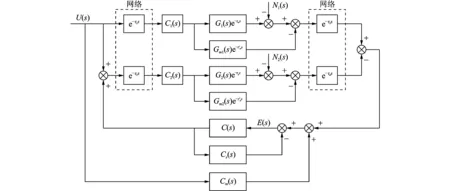

2.2 改进型Smith预估器

针对同步施工网络控制系统使用传统Smith预估器所存在的问题,提出了一种改进型Smith预估器如图4所示。图中,Cm(s)是从给定信号端引入的预估模型,e-τms和e-τgs分别是主、从被控对象的纯滞后环节,Gm1(s)e-τm′s和Gm2(s)e-τg′s分别是包含纯滞后的主、从被控对象的预估模型。

图4 基于改进型Smith预估器的同步施工网络控制系统Fig.4 The synchronous construction networked control system based on improved Smith predictor

其经过改进型Smith预估补偿的闭环传递函数为

(6)

(7)

从式(7)可以看出,对比传统Smith预估器,基于改进型Smith预估器的同步施工网络控制系统,具有以下优点:

1) 预估模型中不再包含网络时延τ2和τ4,无需预估与在线测量其大小与变化规律,节省节点内资源;同时,也降低对网络节点时钟信号同步性的要求,避免由于时延预估值不准所造成的额外误差。

2) 对于包含纯滞后环节的主、从被控对象,将其纯滞后因子从特征方程中完全消除,增强了同步控制系统的稳定性与控制性能。

3) 改进型Smith预估器从系统结构上实现了网络时延、被控对象纯滞后因子以及同步误差控制器的多重Smith预估补偿。将网络时延τ1~τ4以及被控对象纯滞后因子τm,τg从内部反馈回路中完全消除,同步误差控制器输入不再受其在内部反馈回路中的影响,大大提高系统稳定性与同步性能。

4) 同传统Smith预估器一样,不影响被控对象的输出信号经过网络实时、动态地传输至远程控制节点。

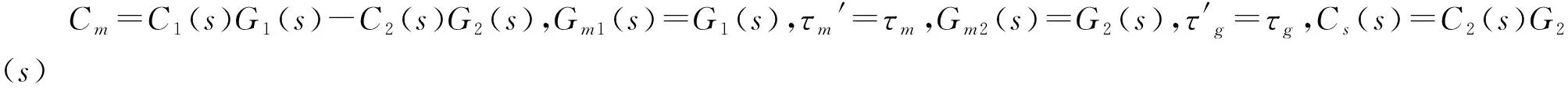

3 系统模型建立

为了便于进行对比仿真分析与实验验证,笔者搭建了基于CAN总线的盾构管片拼装机同步网络控制系统作为实验装置。盾构管片拼装机采用双机械手对1环6块管片进行安装,两台拼装机械手在结构上呈对称分布;机械手采用齿轮齿条方式进行驱动,由4个液压马达作为执行元件,可沿立柱径向升降;顶部管片与底部管片由两台机械手通过“主从式”控制策略同步完成拼装,实物如图5所示。

图5 盾构管片拼装机实物图Fig.5 The segment erector for shield

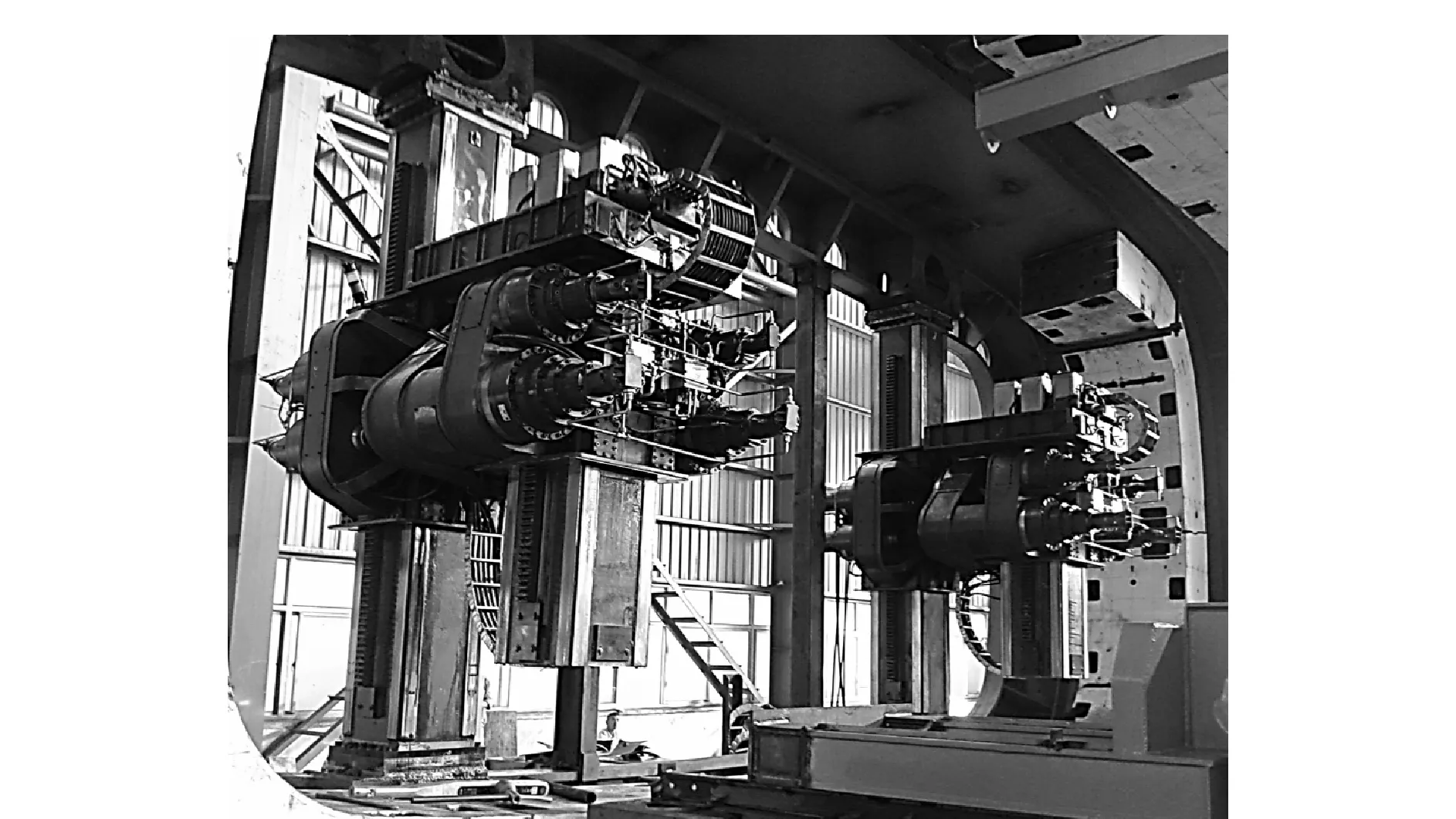

盾构管片拼装机同步网络控制系统包括主控制器、机械手控制器和传感器模块。当两台机械手执行立柱同步升降动作时,传感器模块采集液压马达角度编码器和压力传感器的输出值,通过CAN总线发送到主控制器;主控制器根据接收到的主、从机械手位置信息,执行同步控制算法来调整从机械手比例阀的PWM控制信号的占空比,并通过CAN总线发送到机械手控制器,以控制比例阀电磁铁线圈的输入电流;机械手控制器根据所接收到的控制指令执行相应的PWM信号输出,从机械手控制器对液压马达的速度进行调节,减少两台机械手的位移输出差值,实现同步控制。其控制系统网络结构如图6所示。

图6 控制系统网络结构图Fig.6 The network structure of control system

3.1 液压系统模型

为了便于建立模型,整个系统做出以下假设:

1) 忽略油管内的压力损失、流量质量影响;

2) 液压油的弹性模量、黏度和密度为常数;

3) 马达的内、外泄露均为层流流动;

4) 忽略电磁换向阀开启过程中对系统动态特性的影响,假定比例阀工作在线性特性区域;

5) 两台机械手相互独立,仅考虑力的耦合作用,每台机械手受的负载为管片质量的一半,两者之间的作用力视作干扰力;

6) 忽略两台机械手制造、安装等个体因素的差异,其数学模型完全相同。

比例阀的流量方程为

qv=KvI

(8)

其中:qv为比例阀的流量;Kv为比例阀的流量增益;I为比例阀电磁铁线圈的输入控制电流。

液压马达的流量连续性方程为

(9)

其中:qL为液压马达输入流量;D为液压马达理论排量;θ为液压马达输出转角;t为时间;Cie为等效泄漏系数;PL为液压马达负载压力;Vt为液压马达两腔总容积;βe为液压油弹性模量。

液压马达动态力矩平衡方程为

(10)

其中:J为折算到液压马达轴上的负载惯量;Bm为黏性阻尼系数;TL为负载干扰力矩;P1为液压马达输入压力;P2为液压马达输出压力。

联立式(8~10),经拉式变换并忽略液压油的黏性阻尼系数,得到阀控液压马达转角的数学模型为

(11)

3.2 同步控制算法

在电液比例控制系统中,最常用的同步控制算法为PID控制:比例控制在发生偏差时产生控制作用,减少偏差;积分控制能够消除系统稳态误差;微分控制用于加快系统响应,减小超调趋势;具有稳定性好、控制精度高等特点。

此处选择使用增量式PID控制,没有累加误差,且计算量小,易于在控制器上实现。增量式PID算法可以表示为

Δu(k)=u(k)-u(k-1)=

Kp[e(k)-e(k-1)]+Kie(k)+

Kd[e(k)-2e(k-1)+e(k-2)]

(12)

其中:u(k),u(k-1)分别为第k和k-1次采样时同步误差控制器的控制量;Kp,Ki和Kd分别为比例、积分和微分系数;e(k),e(k-1)和e(k-2)分别为第k,k-1和k-2次采样时两台机械手的转角差;Δu(k)为第k次同步误差控制器的输出增量。

4 仿真分析

4.1 仿真建立

为了验证改进型Smith预估器的控制效果,同时还能够对各个网络影响因素进行分析,选择使用Matlab/Simulink及其Truetime 2.0工具箱,对基于CAN总线的盾构管片拼装机同步网络控制系统进行建模,并在不同外负载的情况下,对常规PID与基于改进型Smith预估器的PID同步网络控制进行仿真对比分析。仿真参数根据实验装置的机械结构、液压系统与相关实验所得,如表1所示。

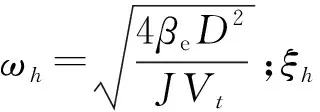

表1 同步控制系统模型仿真参数

给两台机械手控制系统一个相同的输入信号;TL1和τ1分别为主机械手液压马达的负载干扰力矩和纯滞后因子,TL2和τ2分别为从机械手液压马达的负载干扰力矩和纯滞后因子;仿真时间为30 s;主控制器节点和机械手控制器节点采用事件驱动方式,传感器模块节点采用时间驱动方式,发送周期为0.15 s;Truetime网络选择使用CSMA/AMP(CAN)总线网络协议,波特率为125 kbps,丢包率为0.2。

4.2 仿真结果

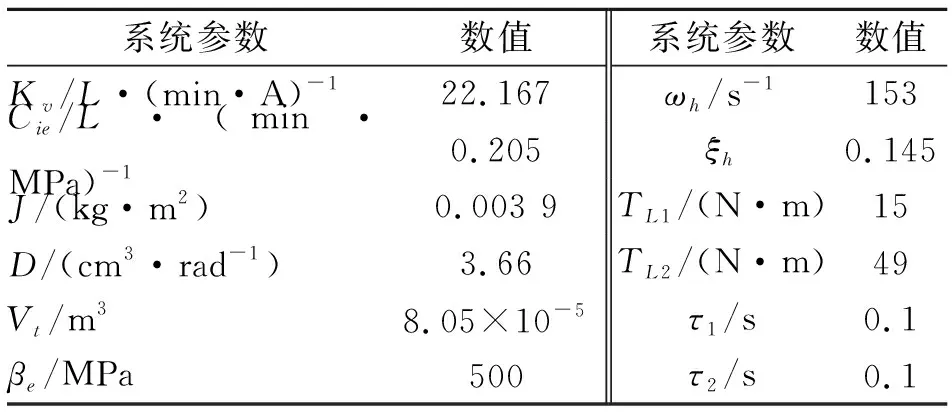

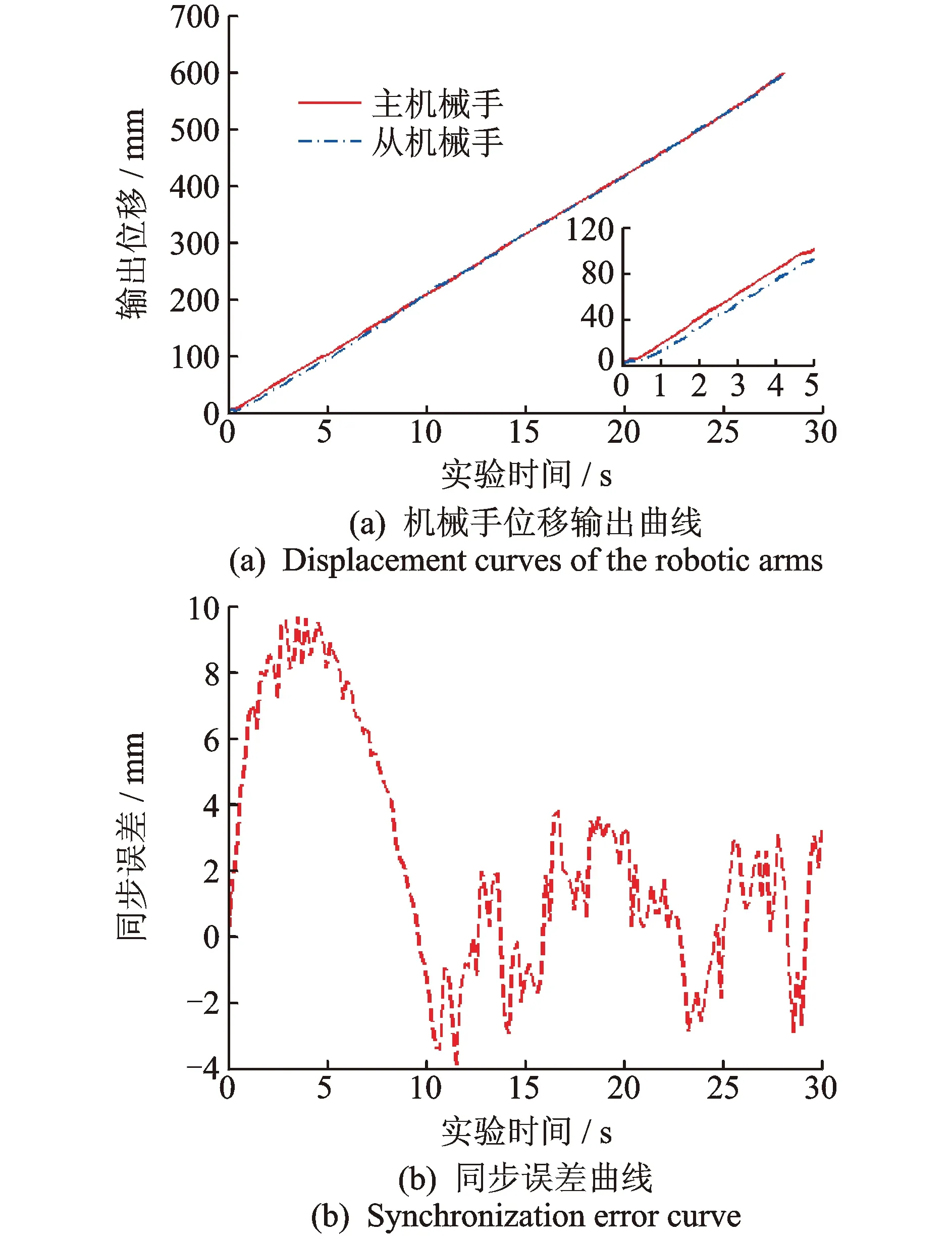

图7 常规PID网络控制仿真结果Fig.7 Simulation results of the conventional PID networked control system

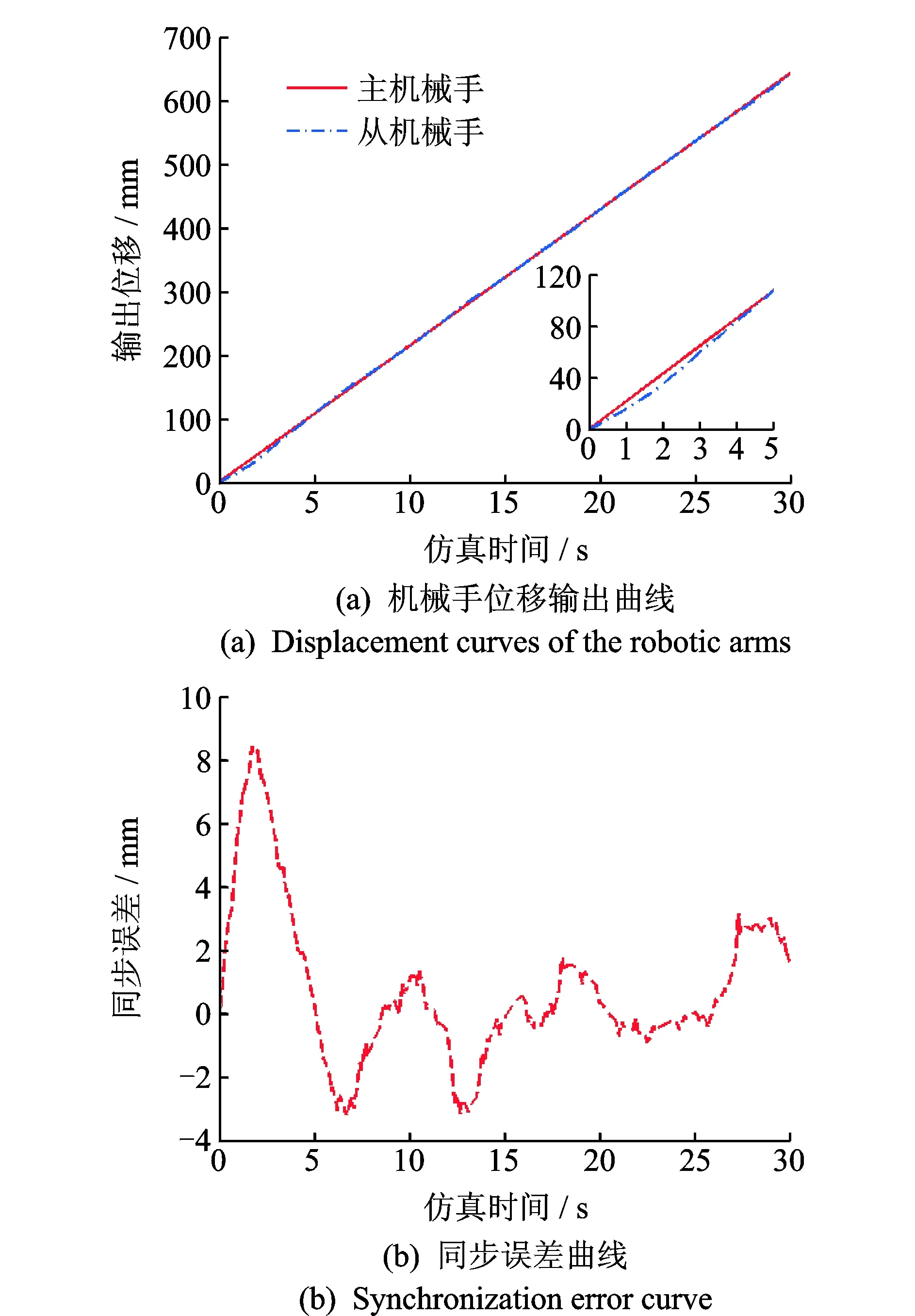

图8 基于改进型Smith预估器的PID网络控制仿真结果Fig.8 Simulation results of the conventional PID networked control system based on improved Smith predictor

仿真结果如图7,8所示。图7(a),8(a)分别为常规PID与基于改进型Smith预估器的PID网络控制两台机械手的位移输出曲线。其中,各图右下方小坐标系所示为0~5 s期间的位移输出曲线,横坐标为仿真时间(s),纵坐标为输出位移(mm)。图7(b),8(b)分别为常规PID与基于改进型Smith预估器的PID网络控制两台机械手的同步误差曲线。

通过比较常规PID与基于改进型Smith预估器的PID网络控制仿真结果,可以看出:两者最大误差均出现在起步阶段;前者最大同步误差为8.4 mm,峰值时间约为1.8 s,随着时间的推移,同步误差逐渐减小,首次经过零点的时间约为5 s,整个过程振荡较为剧烈,大约20 s后趋于稳定,最终仅稳定在-1~3 mm之间;而后者最大同步误差则为7.4 mm,峰值时间约为1.5 s,首次经过零点的时间约为4.3 s,调节过程较为平稳,振荡次数较少,大约15 s后趋于稳定,响应速度快,且最终稳定在-0.2~0.4 mm之间。仿真结果表明,相对常规PID控制,使用改进型Smith预估器的PID控制可以达到更好的同步网络控制性能与稳定性。

5 实 验

5.1 系统搭建

为了验证两种同步网络控制系统的控制性能,利用基于CAN总线的盾构管片拼装机同步网络控制系统进行了立柱同步提升的对比实验,如图9所示。两台机械手沿立柱径向同步提升隧道管片,管片质量为12 t;立柱升降总行程为2 400 mm,采用16位多圈绝对值角度编码器,通过立柱升降齿轮的转角来计算立柱升降行程,检测精度为0.1 mm;液压系统中多处安装压力传感器,实时检测管片同步提升过程中的压力参数。

图9 盾构管片拼装机实验图Fig.9 The experiment of segment erector for shield

5.2 实验结果

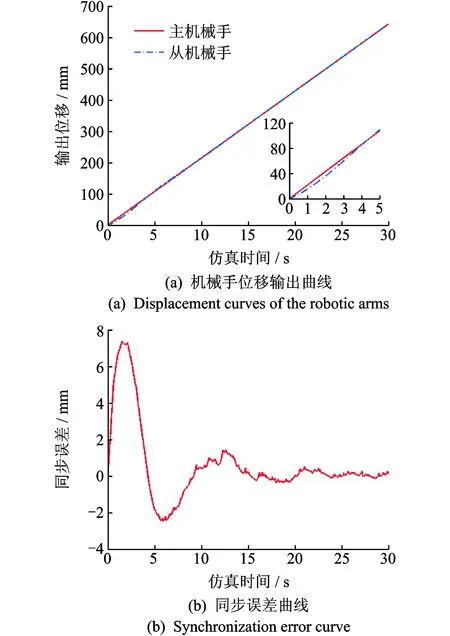

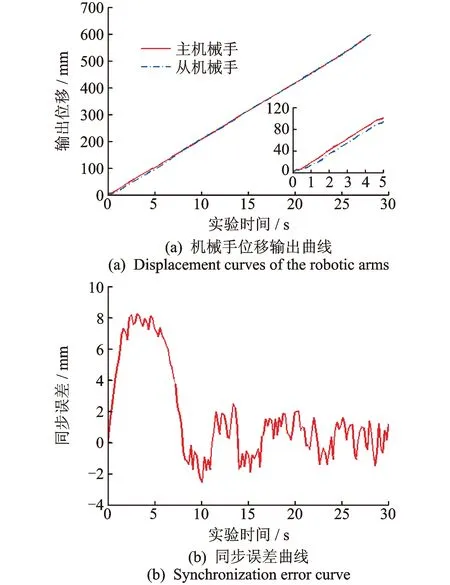

实验结果如图10和11所示。图10(a),11(a)分别为常规PID与基于改进型Smith预估器的PID网络控制两台机械手的位移输出曲线;其中,各图右下方小坐标系所示为0~5 s期间的位移输出曲线(横坐标为实验时间,纵坐标为输出位移)。图10(b),11(b)分别为常规PID与基于改进型Smith预估器的PID网络控制两台机械手的同步误差曲线。

通过比较常规PID与基于改进型Smith预估器的PID网络控制实验结果,可以看出:前者最大同步误差为9.5 mm,峰值时间约为4 s,后者最大同步误差为8.2 mm,峰值时间约为3 s,均出现在起步阶段;同步误差随着时间的推移逐渐减小,但是前者振荡较为剧烈,变化频繁且幅度较大,首次经过零点的时间约为9.5 s,最终被控制在-3~3 mm之间,后者相对较为平滑,首次经过零点的时间约为8 s,调节时间较短,最终被控制在-1.5~1.5 mm之间。由此可见,基于改进型Smith预估器的PID网络控制具有更好的稳定性与动态性能,能够大大消除网络时延对同步施工网络控制系统的影响,控制性能更优。

图10 常规PID网络控制实验结果Fig.10 Experiment results of the conventional PID networked control system

图11 基于改进型Smith预估器的PID网络控制实验结果Fig.11 Experiment results of the conventional PID networked control system based on improved Smith predictor

6 结 论

1) 根据同步施工网络控制系统的控制原理,分析了时变、随机和不确定的网络时延对同步误差控制所产生的影响,并提出了针对多被控对象同步控制的Smith预估器对其进行动态补偿。

2) 针对传统Smith预估器的缺陷与不足,又提出了一种改进型Smith预估器,从结构上实现了对网络时延、被控对象纯滞后因子以及同步误差控制器的多重Smith预估补偿,并无需预估与在线测量其大小与变化规律,降低对网络节点时钟信号的同步性要求,从内部反馈回路中彻底消除其不良影响。

3) 从仿真结果看,相比于常规PID网络控制,采用基于改进型Smith预估器的PID网络控制,具有超调量小、响应快、振荡周期短等特点。

4) 从实验结果看,常规PID网络控制将同步误差控制在-3~3 mm,基于改进型Smith预估器的PID网络控制将同步误差控制在-1.5~1.5 mm之间,纠偏能力强,稳定性好,提高了网络控制系统的同步控制性能。