自动导引小车(AGV)系统的设计

2018-10-31王高亮

王 强, 王高亮

(1 周口师范学院 机械与电气工程学院, 河南 周口 466001; 2 周口师范学院 物理与电信工程学院, 河南 周口 466001)

引言

AGV—自动导引货物运载小车自上世纪出现以来,随着科技的不断发展进步,AGV的研发脚步也在不停的发展。利用目前最先进的机器算法和人工智能技术,AGV智能小车已经成为当代物流仓储系统、自动化生产车间的不可或缺的重要设备之一。AGV智能导引小车以蓄电池为动力,以单片机组成的嵌入式控制系统为核心 ,以光电传感器和电磁传感器为导航检测设备,可以完成固定路线自主驾驶搬运[1]。目前,以人工智能技术、蜂群网络算法为基础的大规模集成的AGV智能小车在物流仓储有条不紊的执行着分拣任务,该智能小车通过计算机算法,能够进行货物运输、分拣,低电量自动充电等功能。但基于一些大型的AGV系统,在货物搬运过程中,还未被开发,还存在着许多未开发的功能,因此对AGV系统进行进一步的研发、设计对工厂自动化的生产和物流运输具有重要意义。

1 AGV系统的构成

1.1 AGV系统各部分组成

AGV控制系统主要由单片机组成的控制系统、车体运输系统、检测导航系统、驱动系统、动力来源部分构成[2]。其中驱动部分保证车体运行,检测导航系统保证小车的方向,控制系统处理信息检测和控制整个车体的运行。

1.2 AGV的控制系统设计

AGV系统主要由单片机最小控制系统、红外超声波检测传感器、电机驱动、串行通信芯片组成[3]。最小控制系统主要完成整个系统的信息处理和控制任务;检测传感器为该系统提供外界信息的检测;电机驱动电路是整个系统的动力系统,串行通信模块主要作用是为单片机控制系统和外接电路进行信息的传输、存储等功能。

1.3 设计的任务和目标

本文设计一台可以自动导引的AGV小车,能够在预设的导引线上进行平稳的行驶。此设计采用STC89C52单片机最小控制系统通过控制渠道电路来控制小车的方向运动功能。其小车的主要各项参数如下,依据这个参数进行一系列的计算,最终设计一款实用的AGV小车。自动导引小车各项机械参数和技术要求见表1。

2 机械部分设计

2.1 机械传动方案的确定

本设计采用四轮机械结构布局,小车后轮作为整车的动力,前轮作为万向轮,保持整车平衡。当小车需要改变方向,小车通过后轮差速驱动,改变其运动方向。

依据本次设计的任务目标和功能作为一种负载小车来设计,负载小车需要进行货物运输,在运输过程中要始终保持稳定性、运动速度平缓,转弯误差小,才能保证任务的完成。四轮布局在货物运输方面更具有稳定性,尤其在转弯的时候,三轮布局转弯半径过大,在货物运输过程中非常不稳定。四轮驱动采用两套直流电机通过蜗轮-蜗杆减速器驱动轮毂,误差传动小,转弯半径小,速度平稳。而三轮布局由于采用万向轮结构,机械传动偏大,不利于货物的运输。因此本设计采用四轮布局结构,作为本设计的传动方案。

2.2 直流伺服电机的选定

依据本次设计,从控制系统和机械设计考虑,依据电机功率、运动参数、电机的牵引力及电机的加速性能进行对电机的选型。直流伺服电机选型依据:以最大参数为条件进行选择,当最大参数确定后,就可以确定电机的选择。

2.2.1 运动参数

小车的车轮半径150 mm,根据公式计算[4],当最大行驶速度为120 mm/s时,此时车轮的转速为:

设计选用蜗轮—蜗杆的减速比为i=1∶60,则电机的转速比为:

n电=in=80×15.28=1 222.9r/min

2.2.2 电机的牵引力

电机牵引力选择,根据小车的自重和载重,对小车的受力分析,进行相关参数的计算,得出小车自重和载重时需要的牵引力大小,最终确定所需电机牵引力大小的参数。

以小车的平均密度2.95 g/cm为基准计算该小车的自重受力,则该小车车架重压力为:

p=ρabhg=2.95×103×0.5×0.3×0.032×

9.8≈138.7 N

小车最大有效载重为30 KG:

G=mg=30×9.8=294N

为了保证小车的前后轮受力平衡,建立三轴坐标系,列出平衡方程得出该小车的最终受力。前轮和后轮对称设计,得:

FA=FB,FC=FD

∑Fz=0, 2FA+2FC-P-G=0

由选择方案一作为本次的传动方案,则在小车运行过程中,后轮的实际称重大于前车轮的称重,因此为了计算整体的牵引力大小,根据查找资料以系数0.17[5]计算在前车轮FC=FD的受力。根据平衡方程则:

∑Mx=0, -0.075G-0.17P+2×0.3×FC=0

解出FA=FB=176.93 N,FC=FD=39.42 N

由于整个车的动力来源为后轮驱动,为计算后车轮电机的牵引力,经查表取得滚动摩擦阻力偶矩Mf为δ=5 mm,则最大受力为:

Mmax=δFN=0.005×176.93=0.884 N·m

牵引力F为:

2.2.3 瞬时加速性能

最大空载加速转矩发生在自动引导小车携带工件,从静止以阶跃指令加速到伺服电机最高转速nmax时[6]。此时最大空载加速转矩便是伺服电动机的最大输出转矩Tmax。

0.41N·m.

2.2.4 电机的选定

依据上述三项条件,最终选择直流电机伺服电机为MDF K3520 Ø80mm 石墨电刷 120 W。

3 控制系统设计

3.1 控制系统总方案

本系统采用STC89C52单片机作为本次控制系统的核心部分,对小车的信息进行采集、运算处理。为了保证小车时刻平稳运行,控制系统方案采用闭环控制,实时获得小车运行状态,对小车的运行状态解析,然后根据解析结果对小车的整体运行状态进行调整。为了实现小车的闭环控制,小车电机选用数字编码电机,当电机运转时,两个编码电机发出不同相位的脉冲信号,然后对数字编码器发出的脉冲信号进行鉴相,可以获得电机的运转信息。经过鉴相电路后得到正负相反的脉冲信号送至8253计数器对其计数,可获得电机运转的方向和转速,最后输入STC89C52单片机进行解析算法处理[7],发送控制指令给电机驱动器,控制电机的运转,控制小车进行一系列的运输工作。

3.2 鉴相原理

伺服电机通过数字编码器向控制系统发送当前的电机转速和方向。数字编码器安置在电机的旋转轴上,当电机带动编码器运转,编码器可以产生相位相差90°的两路脉冲信号,经过鉴相电路进行处理分析之后,即可得到电机的旋转方向[8]。

当伺服电机正转时,B相脉冲滞后于A相脉冲180°,在cp端进行反向,输出一个正向计数脉冲。当电机反转时,A相脉冲滞后于B相脉冲180°,在cp端进行反向,输出一个反向计数脉冲。

电机的转速信息可以通过对编码电机的脉冲数进行计数得到,本次使用的电机数字编码器500P/R,电机每旋转一周即可输出500个脉冲信号,电机与车轮的减速比为60∶1,因此车轮每次旋转一周,即可产生500×60=30 000个脉冲信号,通过对脉冲信号的鉴相,输出差动脉冲信号,最后输入计数器进行计数,得出电机转速。

3.3 计数的扩展

为了简化控制系统的设计,避免输入过多的信息对单片机的处理造成压力,干扰系统的稳定运行。本系统中使用两块8253计数器对鉴相之后的脉冲进行计数,对其脉冲进行处理,缓解单片机处理压力,简化程序设计。该芯片具有3个16位计数器,2块芯片共计6个独立计数器,使用其中4个独立的计数器分别用于对后轮2个电机进行正反转脉冲的计数。

3.4 电机驱动芯片选择

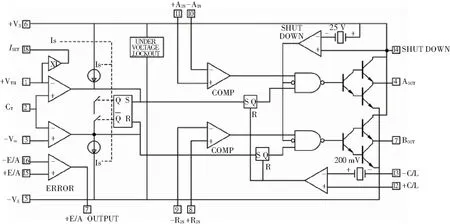

电机驱动原理可通过脉冲宽度调制技术驱动直流伺服电机。PWM脉冲调制技术可以通过单片机定时器进行程序编程输出,也可由专门的芯片产生去驱动电机。本次采用UC3637专门驱动芯片驱动电机运转,该芯片是一款专门的电机驱动器,其内部可有专门的PWM芯片产生PWM波和H桥功率放大器[9]。该芯片驱动原理是:单片机控制电路向驱动芯片发出带有电机转动信息的控制信息,控制PWM芯片产生周期不同的波形[10],经放大器放大之后,驱动电机的转速和方向。该芯片电感小、功率大、功耗低、效率高,可满足本设计需求。UC3637原理如图1所示 。

图1 UC3637原理图

4 结束语

本文对AGV小车系统进行了设计,通过机械设计、控制系统组成和实现原理方面介绍了该系统各部分的组成和原理。重点介绍了控制系统的组成和小车自动行驶的算法原理,完成了直流伺服电机的选型和系统软件程序的设计,最终设计出完整的两轮独立后驱、前轮引导的小车系统。该小车可以完成按照预定设计路线的自动行驶,机械部分可与控制系统相互配合,达到运送货物的目的。