废弃羊毛吸声复合材料的制备及其性能

2018-10-30李长伟吕丽华

李长伟, 吕丽华

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

中国是羊毛制品生产大国[1-2],在纺织企业中有很多羊毛废弃物及下脚料,这些可再生的天然纤维资源目前尚未得到合理利用[3]。由于现代化和工业化进程的加快,噪声污染已影响到人们的日常生活。作为以听说为主要用途的录音室、教室、电影院等声学建筑,环境隔声的效果与室内吸声材料有重要关系[4],所以,开发具有吸声降噪功能的材料以控制噪声污染是目前亟待解决的课题之一。利用废弃羊毛制备吸声材料可以节约羊毛资源,降低生产成本,还可以解决资源浪费、环境污染等问题[4],也符合我国循环经济、低成本加工及可持续发展的战略要求。

早在20世纪90年代,日本就已经研究了如何从羊毛中提取角蛋白[5]。奚柏君等[6]利用蛋白质纤维的下脚料研制出了性能优异的再生蛋白质纤维。陈莉萍等[7]对羊毛角蛋白的溶解方法提出了一些新的研究思路及途径,采用氧化法和还原法溶解羊毛得到羊毛角朊蛋白,并分析了湿法纺丝的应用和溶液成膜性能。姚金波等[8-10]通过羊毛角蛋白溶液的工艺优化实验,对羊毛角蛋白的溶解方法进行了总结,发现水解废弃羊毛提取角蛋白工业化生产的难度很大,而且成本高。21世纪初日本京都女子大学采用加热和压缩的方法,将废旧羊毛制成性能像塑料一样的材料,其弯曲强度与通用塑料强度相近,开辟了废弃羊毛再利用的新道路[11]。Alsewailem[12]制备了废弃羊毛增强聚合物复合材料,与未加废弃羊毛的复合材料相比,含有废弃羊毛的复合材料拉伸强度和冲击强度都得到了很大的提高。Berardi等[13]通过机织、非织造及针织等加工方法制备不同厚度的羊毛样品,并对样品的吸声系数和静态流阻进行了测试。Li等[14]制备厚度为 2 mm的薄微穿孔板,有效地拓宽微穿孔板的吸声频带。栾巧丽等[15-16]和成钢[17]采用非织造加工工艺制备废弃羊毛吸声材料,利用驻波管法测得材料的降噪系数达到0.6以上,但得到的吸声材料厚度较厚,产品附加值低,而且未能根本解决资源再利用难点。由此可知,国内外废弃羊毛再生循环利用大都集中于用水解废弃羊毛提取角蛋白领域,而用废弃羊毛开发高附加值的吸声材料研究较少,且废弃羊毛纤维吸声性能和各因素的关系,以及其声阻抗形成机制也需进一步明晰。

本文分析了羊毛吸声复合材料制备中的热压温度、材料密度、废弃羊毛质量分数、材料厚度、后空气层厚度以及废弃羊毛的排列方式等因素对废弃羊毛/乙烯-醋酸乙烯(EVA)吸声复合材料吸声性能的影响,得出了最优制备工艺条件;并用多孔吸声理论、阻尼吸声理论和共振吸声理论分析废弃羊毛/EVA吸声复合材料的声阻抗产生机制。前期对废弃纤维、废弃鸭毛复合材料的吸声性能研究[18-20],为本实验的顺利开展提供了理论参考。

1 实验部分

1.1 实验原料

废弃羊毛(山东临沂市罗庄区富迪毛纺厂);乙烯-醋酸乙烯共聚物(EVA);白色粉末(由苏州亿富塑化有限公司),熔点77 ℃,软化点60 ℃。

1.2 实验仪器

DSCa-01型数字式小样梳棉机,天津市嘉诚机电设备有限公司;QLB-50D/Q型MN压力成型机,江苏无锡中凯橡塑机械有限公司;SW477/SW422型吸声测试系统,北京声望公司。

1.3 废弃羊毛/EVA吸声复合材料的制备

1.3.1废弃羊毛前处理

因废弃羊毛大都为扫地毛、回毛、短绒毛等,其中含有大量黑色杂质,对吸声性能影响较大。将废弃羊毛在梳棉机上进行梳理,去除杂质,并使不同种类的羊毛混合均匀,以减小误差。梳理后的废弃羊毛长度在30~70 mm之间。废弃羊毛梳理前后外观对比如图1所示。由图1(b)可知,梳理后废弃羊毛洁净,基本无杂质。为消除杂质对吸声性能的影响,本文以水洗烘干后的废弃羊毛(无杂质)为原料制备吸声复合材料与仅进行梳理后的废弃羊毛为原料制备吸声复合材料进行对比,二者吸声性能差异很小(无差异),说明废弃羊毛经梳理后,其杂质基本去除。

图1 废弃羊毛梳理前后对比图Fig.1 Waster wools before (a) and after (b) being combed

1.3.2复合材料的制备

废弃羊毛/EVA 吸声复合材料制备的工艺流程如图2所示。

图2 废弃羊毛/EVA吸声复合材料的工艺流程Fig.2 Process for preparation of waste wool/EVA sound absorption composites

将经过前处理后的废弃羊毛与EVA粉末放入小型混合器中,将混合好的物料放入圆形模具(规格100 mm×10 mm)中铺装。采用热压成型工艺,设定热压温度、热压压力及热压时间,最后冷却脱模制得废弃羊毛/EVA吸声复合材料。热压压力及热压时间对材料吸声性能影响较小,因此在成型工艺中仅探究不同热压温度的影响。

制备不同材料密度的试样时,使用同一规格模具(试样的体积相同),分别称取5个质量梯度(12、15、18、21、24 g)的混合物料置于模具中,得到材料密度为0.153、0.191、0.229、0.267、0.306 g/cm3的试样。

制备不同纤维质量分数的试样时,混合物料质量相同,分别称取混合物料总质量30%、40%、50%、60%、70%的废弃羊毛与EVA粉末混合。通过控制模具的厚度来制备不同厚度的试样。在后空气层厚度吸声测试时,用同一个试样,仅改变阻抗管刚性后盖板与材料背面之间空气层的距离(即后空气层厚度),来探究不同厚度后空气层对吸声性能的影响。

1.4 测试方法

采用传递函数法测试不同类型复合材料的吸声性能,测试过程参照GB/T 18696.2—2002《声学 阻抗管中吸声系数和声阻抗的测量 第2部分:传递函数法》和GB/T 18696.1—2004《声学 阻抗管中吸声系数和声阻抗的测量 第1部分:驻波比法》。所测频率范围为80~6 300 Hz,测试过程均在大气温度为24 ℃,相对湿度为65%,声速为345.6 m/s,空气的特征阻抗为409.78 Pa·s/m的环境中进行。

2 结果与讨论

2.1 热压温度对吸声系数的影响

热压温度对材料的成型有很大影响,热压温度选择的最低温度一定要高于EVA熔点。为使得材料有较好的成型性且材料不黄化,经过多次实验,热压温度选取90、100、110、120、140 ℃,其他工艺参数为:热压压力10 MPa,材料密度0.191 g/cm3、废弃羊毛质量分数50%、材料厚度10 mm,废弃羊毛/EVA吸声复合材料的吸声系数曲线如图3所示。

图3 热压温度对吸声系数的影响Fig.3 Effect of hot-pressing temperature on sound absorption coefficient

由图3可见,在1 500~5 000 Hz频率范围内热压温度对材料的吸声系数影响较大,吸声性能随着温度的升高而减弱。材料在热压温度为110 ℃时,吸声系数相对较低,原因可能是废弃羊毛在 110 ℃时发生脱水,纤维产生溶胀,导致材料孔隙率减少,吸声系数降低。生产废弃羊毛/EVA吸声复合材料时,应避开此温度。当热压温度为90 ℃时,复合材料的吸声效果最好(最大吸声系数可达0.99,且吸声频带较宽)。因为在此热压温度下,EVA完全软化熔融,增加了废弃羊毛之间的黏结牢度,导致材料之间形成较为稳定的孔隙结构,吸声系数随之增大。但当热压温度继续升高时,EVA的黏结特性遭到破坏,反而减弱材料的吸声系数。

图4示出废弃羊毛/EVA吸声复合材料在热压温度为90 ℃和120 ℃下的样品照片。可知,热压温度为120 ℃时,废弃羊毛/EVA吸声复合材料发生黄化,颜色呈浅褐色,并伴有轻微烧毛发臭味,在实际生产中会影响环境。由于热压温度过高,使得废弃羊毛的内部结构发生改变,同样使吸声系数减弱。140 ℃时,废弃羊毛已黄化严重,且EVA在此温度下具有流动性,材料长时间热压后,出现质量损失,温度过高,无实际意义。

图4 不同热压温度处理后样品照片Fig.4 Sample treated at different hot pressing temperature

2.2 材料密度对吸声系数的影响

废弃羊毛/EVA吸声复合材料在热压温度为90 ℃,热压压力为10 MPa,废弃羊毛质量分数为50%,材料厚度为10 mm的工艺条件下,材料密度为0.153、0.191、0.229、0.267、0.306 g/cm3的吸声系数曲线如图5所示。可知,增大材料密度可提高废弃羊毛/EVA吸声复合材料在中高频段的吸声系数。增大材料密度,单位体积内纤维的数量增多,材料内部孔隙减小,声波与纤维更加频繁接触,流阻变大,消耗的声能增多。但当材料密度大于一定值时,即材料密度达到0.306 g/cm3时,吸声系数反而降低,这可能是由于材料密度过大,材料的空隙率降低,从而使吸声系数降低。

图5 材料密度对吸声系数的影响Fig.5 Effect of density on sound absorption coefficient

2.3 纤维质量分数对吸声系数的影响

图6示出热压温度为90 ℃,热压压力为 10 MPa,材料密度为0.229 g/cm3,材料厚度为10 mm的工艺条件下,废弃羊毛质量分数(废弃羊毛的质量占材料总质量的百分比)为30%、40%、50%、60%、70%的吸声系数曲线。

图6 废弃羊毛质量分数对吸声系数的影响Fig.6 Effect of mass fraction of waste wool on sound absorption coefficient

由图可知:提高废弃羊毛质量分数,在1 000~ 4 000 Hz的频率范围内材料的吸声系数逐渐递增;但在 4 000~6 300 Hz的频率范围内,材料的吸声系数变化不大。这可能是由于在一定范围内,随着废弃羊毛质量分数的增加,纤维间的孔隙增多,空气与孔隙壁更易产生摩擦,材料中多孔吸声机制占主导,但在实际生产应用中,随着废弃羊毛质量分数的增加,EVA质量分数的减少,废弃羊毛纤维与EVA之间的黏附效果变差,因此,为保证材料的成型效果,选择质量分数为50%的废弃羊毛较好。

2.4 材料厚度对吸声系数的影响

为研究废弃羊毛/EVA吸声复合材料吸声系数与厚度的关系,制备4块条件相同的材料(即热压温度为90 ℃,热压压力为10 MPa,材料密度为0.229 g/cm3,羊毛质量分数为50%),选取不同厚度(10、20、30和40 mm)吸声材料,得出不同频率下的吸声系数曲线如图7所示。可知,随着材料厚度的增加,吸声系数曲线向低频移动,对高频段影响甚微,当材料厚度达到一定值后,吸声系数趋于稳定。在低频范围内,吸声系数随厚度的增加而不断增大。这是由于低频声波进入到材料深层被吸收,增大材料厚度,声波通过材料孔隙的通道增长,受到孔隙折曲的阻隔越多,声能损失也就越多,吸声系数也随之增大[16]。当材料在低频段的吸声系数趋于平缓时,再提高材料厚度对提高材料吸声系数意义不大,且浪费室内空间。

图7 材料厚度对吸声系数的影响Fig.7 Effect of thickness on sound absorption coefficient

2.5 材料后空气层厚度对吸声系数的影响

废弃羊毛/EVA吸声复合材料在热压温度 90 ℃,热压压力10 MPa、材料密度 0.229 g/cm3,废弃羊毛质量分数为50%的工艺条件下,后空气层厚度(材料背面离墙壁的距离,即材料背面与刚性后盖板间空气层的厚度)为0、10、20、30、40 mm的吸声系数曲线如图8所示。

由图8可知,随着后空气层厚度的增加,材料的吸声系数曲线向低频移动,即在材料背后增加空气层可显著提高材料在中低频段的吸声性能。在中低频段,后空气层的存在可达到提高材料厚度的效果,当声波通过材料到达吸声仪器的刚性后盖板时,声波在材料背面与刚性后盖板之间来回反射,声波产生能量损失,并且声能通过不断转化成热能而损耗,使材料在低频段的吸声性能显著提高。然而当材料吸声系数到达峰值后,又出现下降的趋势,吸声系数在高频段又开始回升,随着后空气层厚度的减小,吸声系数的峰值向高频移动,且吸声曲线趋于平缓。这与纤维多孔材料出现吸声波峰和波谷的原理一致:材料背面距刚性后盖板为1/4波长的奇数倍是吸声曲线的波峰处,该处声压为零,材料所引起的摩擦阻尼即转化成的热能最多,声能损耗最大,在相应的频率下可获得吸声系数的峰值。离后盖板1/2波长处,声压是最大的,质点振动速率为零,在相应频率下,材料的吸声系数最小,高频区吸声性能下降[21]。由分析可知,增加材料厚度与增加后空气层厚度均可提高材料在低频区的吸声性能,但通过增加后空气层厚度比单靠增加材料的厚度更加经济、合理。

2.6 纤维排列方式对吸声系数的影响

为研究废弃羊毛排列方式对材料吸声系数的影响,改变废弃羊毛的排列方式为沿测试管的径向(竖直)排列和直接随机排列2种,测试废弃羊毛平铺和杂乱2种成型方式对材料吸声系数的影响,结果如图9所示。可知,杂乱比平铺排列的材料吸声性能好,尤其是在中高频段。原因在于杂乱排列的方式产生相互贯通的孔隙比起平铺排列方式多,而且材料间的接触和缠结也增多了,增强了空气损耗和共振2方面的吸声机制[22]。

图9 废弃羊毛排列方式对吸声系数的影响Fig.9 Effect of discarded wool fibers arrangement on sound absorption coefficient

2.7 复合材料吸声机制分析

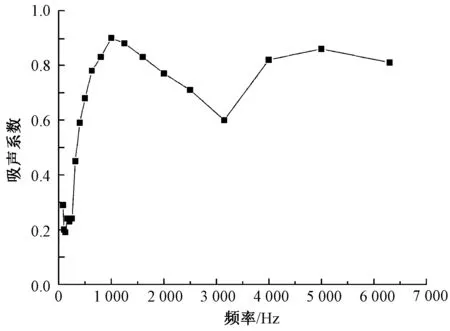

根据上述分析,在工艺条件为:热压温度90 ℃,材料密度0.229 g/cm3,废弃羊毛质量分数50%,材料厚度10 mm,后空气层厚度40 mm时,废弃羊毛/EVA吸声复合材料的吸声频带宽,吸声系数高。废弃羊毛/EVA吸声复合材料吸声系数曲线如图10所示。

图10 废弃羊毛/EVA 吸声复合材料吸声系数曲线Fig.10 Sound absorption coefficient curve of discarded wool/EVA sound absorption composites

由图10可知,该材料的吸声性能在中低频区域表现突出,在1 000 Hz处吸声系数可达到0.9,且材料降噪系数(在250、500、1 000、2 000 Hz频率时吸声系数的算术平均值)达0.65,平均吸声系数(采用125、250、500、1 000、2 000、4 000 Hz频率下吸声系数的算术平均值)为0.6(通常认为平均吸声系数大于0.2的材料称为吸声材料,大于0.56的材料称为高效吸声材料[23]),即该材料为高效吸声材料。废弃羊毛/EVA吸声复合材料扫描电镜照片如图11所示。可见,废弃羊毛相互交错,形成大量孔隙。当声波入射到吸声材料表面后,便会沿着材料内部微孔或间隙进入,从而使微孔或孔隙中的空气振动被激发,当振动的空气接触到废弃羊毛的鳞片层后,带动鳞片层的振动,同时带动多孔吸声材料的固定筋络间产生相对的运动,激发废弃羊毛内部的空气振动。声能不停转换为热能而损耗,废弃羊毛纤维及黏合废弃羊毛的EVA的振动将声能转化为动能而衰减,整个材料在空气压缩绝热的情况时,热交换在孔壁与空气之间发生,使声能转换为热能。这种机制主要吸收中高频段的声波,即该材料在中高频段有优异的吸声性能。该材料在中低频区域,吸声性能优异,主要靠提高后空气层厚度来实现。

图11 废弃羊毛/EVA吸声复合材料 扫描电镜照片(×100)Fig.11 SEM image of waste wool/EVA sound absorption composites (×100)

3 结 论

以废弃羊毛和EVA为原料,采用热压成型法制备的废弃羊毛/EVA吸声复合材料在低、中、高频都有优异吸声性能,吸声频带宽。在1 000 Hz处吸声系数可达到0.9,材料降噪系数达0.65,平均吸声系数为0.6,为高效吸声材料。其中热压温度对材料在1 500~5 000 Hz频率范围内的吸声系数影响较大。材料在110 ℃时发生脱水,吸声性能下降明显。适当提高材料密度,可提高材料在中、高频段的吸声系数,但对低频吸声系数的提高无明显效果。随着废弃羊毛质量分数增加,材料吸声系数在1 000~ 4 000 Hz的频率范围内递增,但在4 000~ 6 300 Hz的频率范围内,材料的吸声系数无明显变化。随着材料厚度的增大,材料吸声系数曲线向低频移动,但材料厚度达到某一定值后,吸声曲线趋于平缓。提高后空气层厚度,材料的吸声曲线向低频移动,显著提高材料在中低频段的吸声性能。相比于增加材料厚度,通过增加后空气层厚度的方法来提高材料在中低频的吸声性能,更加符合实际生产需求。废弃羊毛杂乱排列的方式比以平铺排列的方式产生更多相互贯通的孔隙,提高了材料在中高频段的吸声性能。