长毛绒纬编针织物编织效果预测及其数字化设计

2018-10-30彭来湖胡旭东史伟民宋赛赛

汝 欣, 彭来湖, 胡旭东, 史伟民, 宋赛赛

(1. 浙江理工大学 现代纺织装备技术教育部工程研究中心, 浙江 杭州 310018; 2. 浙江理工大学 浙江省现代纺织 装备技术重点实验室, 浙江 杭州 310018; 3. 浙江方圆检测集团股份有限公司, 浙江 杭州 310007)

长毛绒纬编针织物在服装、玩具、装饰等方面有着广泛的用途。毛条喂入式长毛绒组织由纤维束与地纱一起喂入针钩编织成圈,形成毛绒效果。编织完成后,经初剪、上胶、定型等一系列后加工工艺,得到具有多种外观效应和用途的长毛绒织物[1]。

与一般的针织圆机相比,长毛绒编织机每一成圈系统上都配置一个梳理头,其作用是梳理、喂入纤维毛条。梳理头包括1对输入辊,1个梳理辊,1个工作辊和1个清洁辊,各辊上包覆针布。编织过程一般分为2个阶段[2],钩取纤维阶段和成圈阶段。在钩取纤维阶段,毛条喂入梳理头后在各辊间梳理、开松、转移,形成均匀的纤维网附着在工作辊表面,织针钩取纤维。成圈阶段,成圈系统上喷嘴喷出的气流将纤维束吹向针钩背面以利于握持纤维,垫入地纱后一并弯纱成圈。纤维束的端头露在长毛绒组织的工艺反面,形成毛绒。

长毛绒织物生产的问题在于提花长毛绒织物经常会产生提花边界不清晰,视觉上纤维堆积呈现阴影,或纤维稀疏呈现光斑。在设计织物时,为规避这些现象,制版师根据经验修改梳理头喂入动作。这种设计方式虽然能够改善织物品质,但完全依赖于个人经验,一方面设计过程需要反复打样调整,另一方面不适用于技术推广。有文献指出造成这种现象的原因是由花型间隔导致梳理头上存在余留纤维引起[3]。从根本上来说,纤维在各辊间及织针间转移不完全,纤维在梳理头内梳理传输存在滞后和循环,导致梳理头上的纤维量不准确。要解决这个问题就需要建立梳理头纤维转移模型,定量研究纤维量变化。目前对梳理头的研究很少,但是对梳理机的研究很多[4],由于二者都依靠针布转移纤维,可参考其研究文献。对梳理机而言,为提高梳理品质,学者从针布配置关系[5]、针布参数[6]、气流场[7-8]等角度进行研究,提出了一些纤维转移模型[9-10]。然而梳理机的研究主要是以提高梳理质量为目的,有时为提高梳理效果而降低转移效率[11-12]。而梳理头除梳理功能外,更重要的作用是喂入纤维,由于织针的钩取,喂入纤维的量需要实时控制,这点与梳理机不同。

目前的长毛绒织物设计软件[13-15]还无法解决上述问题。本文针对长毛绒织物加工中吃毛不匀问题,提出纤维量预测方法,并在数字化设计系统中进行补偿,以期达到提高编织品质目的。

1 纤维质量预测及评价方法

1.1 纤维转移模型

由于纤维在两辊之间转移不完全,因而未被转移的纤维与新喂入的纤维一同进入下一次转移过程。纤维在整个梳理头内的运动存在循环转移的过程。在织针钩取纤维时,梳理头工作辊上工作区域内的纤维量将直接影响到长毛绒织物的品质。梳理头工作原理如图1所示。

图1 梳理头工作原理示意图Fig.1 Schematic diagram of carding unit working principle

设输入X(t)是织针钩取纤维的信息序列,该序列是1个二值序列,0代表不钩取纤维,1代表钩取纤维。该序列由提花意匠图解析出来的提花矩阵转化得到。

记p、z为一对输入辊,b为梳理辊,w为工作辊,c为清洁辊。两辊间进行纤维转移的区域为工作区,且当纤维经过分离点,离开工作区时,已完成转移过程。记A、B、C、D、F分别为梳理辊和工作辊,工作辊和清洁辊,清洁辊和梳理辊,输入辊和梳理辊,两输入辊间的分离点。E为织针钩取纤维点,kbw、kwc、kcb、kib为对应角标辊间的转移因子,转移因子可由实验测量得到。mp(t) 为单位时间输入梳理头的纤维质量g。mpF(t)、mpD(t)、mbD(t)、mbC(t)、mbA(t)、mwA(t)、mwE(t)、mwB(t)、mcB(t)、mcC(t)为对应角标梳理辊上分离点后的纤维质量(g)。

Tp1为纤维由D点运转到F点所用的时间;Tp2为纤维由F点运转到D点的时间;Tb1、Tb2、Tb3、Tw1、Tw2、Tw3、Tc1和Tc2分别为纤维运转对应角度(rad);θb1、θb2、θb3、θw1、θw2、θw3、θc1和θc2分别为纤维运转对应的时间(s)。

各辊上纤维质量及相互关系如式(1)~(10):

mpF(t)=mp(t)+mpD(t-Tp1)

(1)

mpD(t)=(1-kpb)mp(t-Tp2)

(2)

mbD(t)=mpD(t)kpb+mbA(t-Tb3)

(3)

mbC(t)=mbD(t-Tb1)+mcB(t-Tc1)kcb

(4)

mbA(t)=mbC(t-Tb2)(1-kbw)

(5)

mwA(t)=mbC(t-Tb2)kbw+mwB(t-Tw3)

(6)

mwE(t)=mwA(t-Tw1)(1-koutX(t))

(7)

mwB(t)=mwE(t-Tw2)(1-kwc)

(8)

mcB(t)=mwE(t-Tw2)kwc+mcC(t-Tc2)

(9)

mcC(t)=mcB(t-Tc1)(1-kcb)

(10)

织针在E点钩取纤维,转移因子为ko。钩取到织针上的纤维量为mout(t),g。

mout(t)=mwA(t-T)koX(t)

(11)

1.2 编织品质评价指标

针对长毛绒织物吃毛不匀问题,对一幅织物的编织品质采用纤维质量偏移方差S2进行评价。

(12)

式中:mef为织物上(e,f)处的纤维质量,e∈[0,W],f∈[0,H];m0为标准纤维质量,g;W为织物宽度,针;H为织物高度,针。S2反映织物各点纤维质量与标准质量之间的偏离程度。

2 数字化设计系统

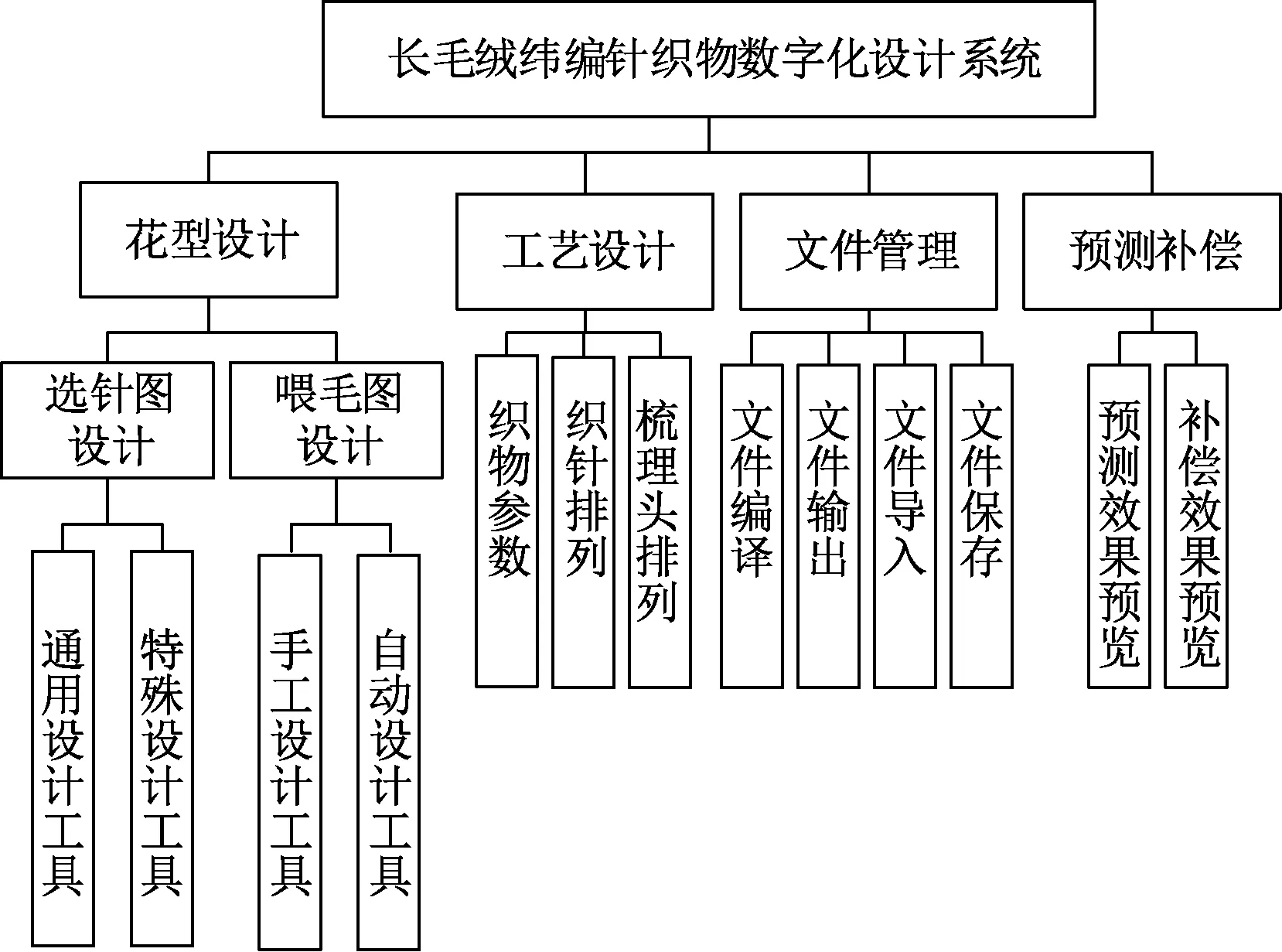

2.1 总体结构

根据长毛绒织物的设计需求,本文设计的长毛绒织物数字化设计系统结构如图2所示。系统包含花型设计、工艺设计、文件管理、预测补偿4大模块。长毛绒织物编织时的动作执行部件有织针、梳理头,对应的设计模块为选针图设计、喂毛图设计2部分,用以提高设计的灵活性、准确性。提花花型的设计上,系统既包含一般织物设计通用的工具如画笔、曲线、旋转等工具,又有针对长毛绒织物设计的特殊功能工具,如重复出针、镂空等。喂毛图的设计方式有手工设计、自动设计2种。自动设计工具根据梳理头模型自动进行补偿计算,手工设计工具供人工设计修改喂毛图试用。工艺设计包括织物参数、织针排列、梳理头排列3个部分,用于设置提花颜色数量、织物尺寸等相关参数。文件管理提供文件导入导出、保存、编译等功能。预测补偿模块提供织物预测及补偿效果预览。

图2 长毛绒纬编针织物数字化设计系统结构图Fig.2 Structure diagram of high-pile knitting digital design system

2.2 提花数据解析

提花长毛绒织物是将不同颜色的纤维束按照花型要求垫入地组织特定行列的织物,因而提花长毛绒织物常采用花型意匠图来表示织物提花面的花型与图案。梳理头上的毛条根据织物颜色进行配置,记长毛绒编织机成圈系统数为P,织物颜色数为Q,则长毛绒织物转1圈所能编织的线圈行数为

(13)

则长毛绒织物梳理头M个一组,编织同一行。剩余不参与编织的成圈系统数为

R=P-Q×N

(14)

各颜色代号为Cm,m=1,2,…,C为集合{C1,C2, …,Cl}中的1个值。将织物每行列上的纤维束颜色作为矩阵中的元素,则整个织物表示为花型意匠矩阵为

(15)

式中:aij的值为集合{C1,C2, …,Cl}中的一个值,1≤i≤n,1≤j≤m。其中:m为长毛绒织物总针数,n为织物总行数。其中Ai=[ai1,ai2,…,aim] 对应织物一行的花型。

每一选提花颜色Cm对应的提花矩阵为

Bm=[b1,b1,…,bk,…,bc]T

(16)

Di=[Bi1,Bi2,…,Bim]

(17)

初始状态下,喂毛矩阵

Qi=Di

(18)

2.3 纤维量补偿算法流程

长毛绒编织机编织过程中需织针与梳理头配合。采用补偿算法的长毛绒织物设计数据解析过程如图3所示。

图3 补偿算法流程图Fig.3 Flow chart of compensation algorithm

输入花型意匠图后,对花型意匠图根据上述方法进行解析,解析完成生成对应的提花矩阵、喂毛矩阵,分为对应织针、梳理头喂入毛条动作。将这2组数据作为输入量,根据梳理头模型计算编织结果,可得到对应织物的提花意匠矩阵,该矩阵元素由(Cm,M)二元元素表示,其中M为归一化后的当前行列纤维质量。原提花矩阵中元素扩充为(Cm, 1)。将2个矩阵的纤维进行比较,根据此误差作误差补偿,补偿完成后重新计算编织结果,直至此结果与设计图的误差小于给定的误差,即停止计算,输出提花矩阵、补偿后的喂毛矩阵。

2.4 纤维质量可视化方法

长毛绒织物设计过程中,提花颜色是纤维簇在织物中1个线圈上的颜色,对应花型意匠图1格。通常使用1个像素点代表花型意匠图的1格。然而,由于编织中机械结构及工艺问题,编织的织物常存在纤维疏密不一,在视觉上呈现出颜色深浅不一。为将这种稀疏现象呈现出来,本文使用量化色彩表示每一针上纤维簇呈现出的颜色。由于长毛绒织机所能编织的颜色有限,因而使用不同的色系代表梳理头所喂入毛条的颜色。每个色系中,颜色由深到浅到白色代表纤维量由多到少再到无的情况。

色号Cm所对应的颜色为T0(R0,G0,B0)到白色W (255,255,255)之间的颜色。对应归一化后纤维量为Mm与0。选取对应归一化纤维量M=1的颜色值作为标准参照色。则纤维量M对应的颜色为T(R,G,B),其中

(19)

3 长毛绒纬编针织物设计实例

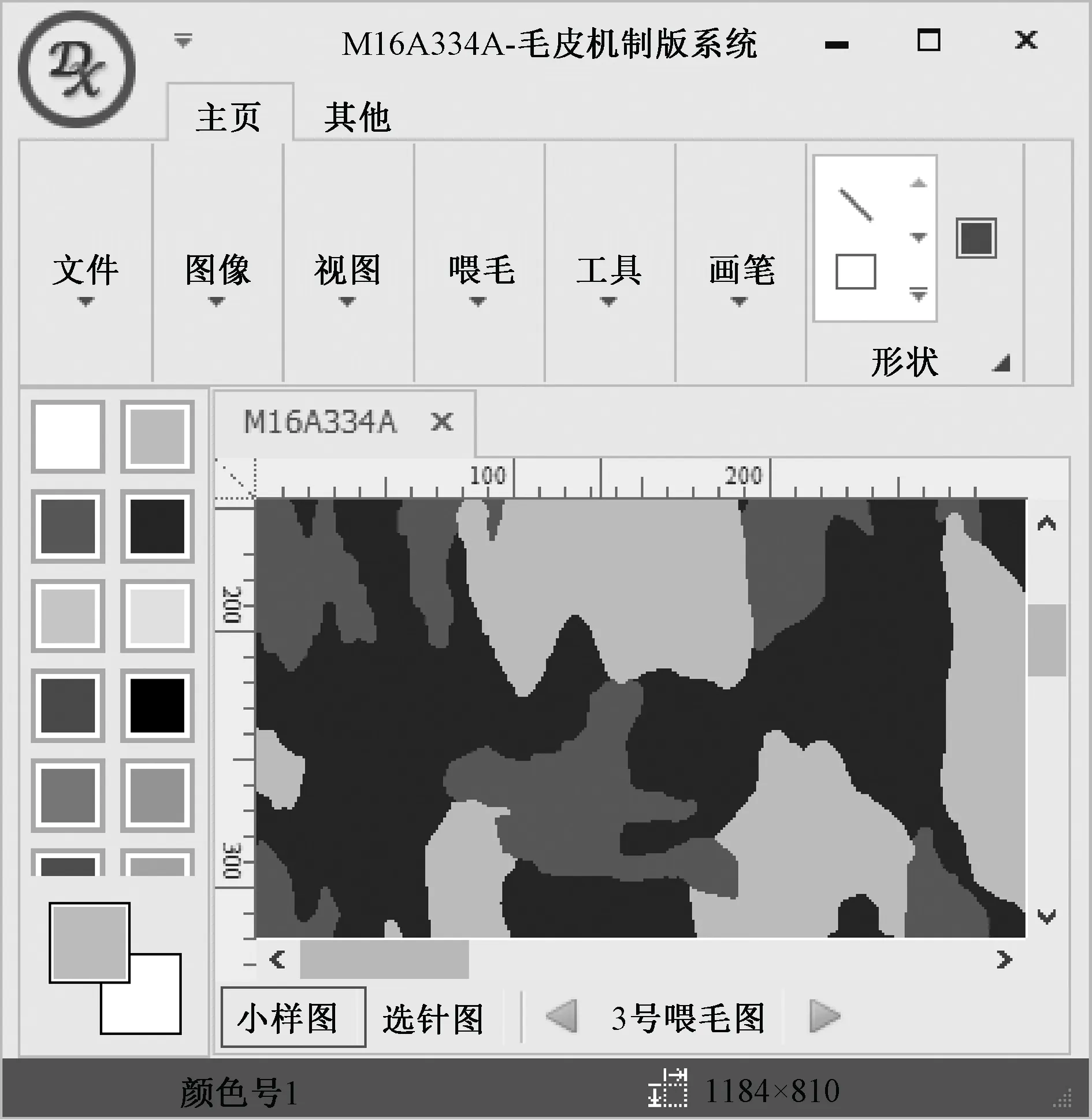

本文使用C#语言与Visual studio 2015实现长毛绒织物数字化设计系统,如图4所示。

图4 长毛绒纬编针织物数字化设计系统Fig.4 High-pile knitting digital design system

选用图4所示系统界面中的花型进行测试。该花型总针数为1 184针,花型高度810针,提花颜色数为3色,各转移因子kin、kbw、kwc、kcb、ko分别设置为0.95、0.46、0.2、0.96、0.9。

4 结束语

本文针对毛条喂入式长毛绒织物在生产过程中吃毛不匀问题,通过分析编织原理、纤维在梳理头间的转移原理,建立了纤维转移模型。根据此模型提出织物预测及补偿算法、编织品质评价指标、数据可视化方法,设计并实现了长毛绒纬编针织物数字化设计系统。实验结果表明,采用补偿算法可显著提高纤维量偏移方差,即提高编织品质。

本文模型中使用的转移因子需通过实验测出,由于设备使用过程中存在磨损,转移因子可能会发生变化,对此可进一步研究。