矿灯本安化过程中的问题分析与处理

2018-10-30郭刚

郭 刚

(山西大同大学机电工程学院,山西大同037003)

矿灯是从事煤矿井下作业的工作人员必须佩戴的照明设备。随着物联网技术在煤炭企业应用的不断深入,矿灯除了具有照明功能之外,已增加了诸如甲烷检测、人员定位等功能。由于矿灯是井下工作人员随身携带的设备,且功能越来越多,其防爆性能及工作稳定性、质量可靠度直接影响工作人员的正常工作和矿井的安全生产。

1 矿灯使用现状

目前,我国大部分煤矿使用的矿灯,其防爆型式仍然是矿用特殊型,即ExSI型。这类矿灯在灯头光源、电池等关键部件达不到矿用本质安全的要求,存在失爆的隐患。故国家要求该类产品必须由安标国家矿用产品安全标志中心认可的检验机构检验,满足防爆安全技术要求,合格后核发矿用特殊型产品煤安证和防爆证。

近年来,随着锰酸锂离子电池技术在矿灯领域的应用,矿用特殊型矿灯的安全性能得到了极大提高,锂电池配以过充、过放、短路保护电路。矿灯光源采用了LED冷光源,就整体而言,从技术上已经可以达到矿用本质安全型的防爆要求。

2016版煤矿安全规程明确规定,煤与瓦斯突出矿井应当采用本安型矿灯。随着国家要求的不断提高,矿灯的本安化势在必行。

2 矿灯本安化技术要求

(1)本安矿灯应符合国标GB3836-2010规定,满足防爆要求[1-2]。

(2)本安电池组要安装在电池槽的内盒中,内盒要满足煤炭行业标准MT1162的要求[3]。

(3)矿灯保护器需要满足MT395-2007标准的要求[4]。

(4)矿用锰酸锂离子电池应符合MT/T1051-2007标准要求[5]。

(5)本安矿灯保护级别应达到MA级,“ia”的要求,即具有“很高的保护等级”[6]。

(6)本安矿灯的充电时间,要满足煤矿企业三班倒工作制的要求。由于本安电池组增加了PTC和本安限流电路,使本安保护电路增加了约0.5 Ω的阻值,导致充电电流被减小,充电时间延长,不能在10 h以内充满电。

3 矿灯本安化的解决方案

解决矿灯本安化的主要问题就是灯头光源电路的本安问题和电池组的本安问题。

3.1 灯头光源电路本安化

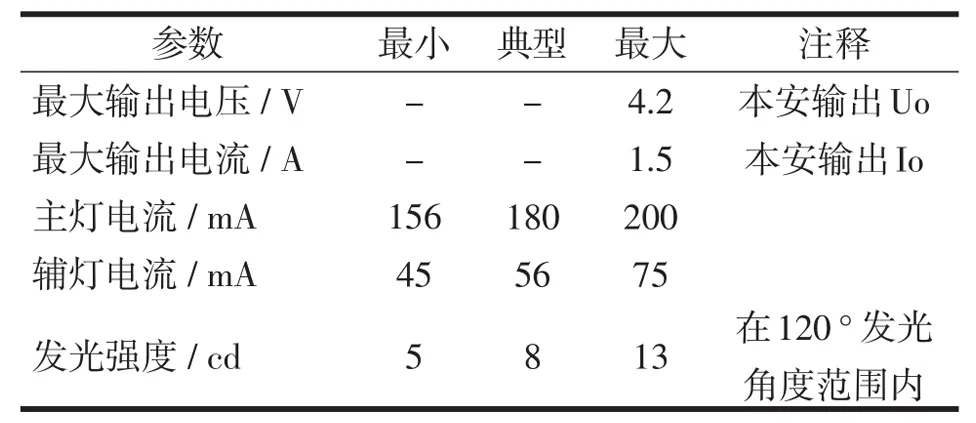

采用低功率LED冷光源,供电电压3.7 V;主灯工作电流最大200 mA,辅灯输出电流60 mA,发热小,光源温度低;采用低电压、低电流,具有外电路短路保护等,确保灯头光源电路在正常和故障情况下产生的电火花和热效应的能量不大于0.28 mJ,均不能点燃瓦斯爆炸[7]。本安矿灯放电特性,见表1。

表1 本安矿灯放电特性

3.2 矿灯电池本安化

3.2.1 制作本安电池组

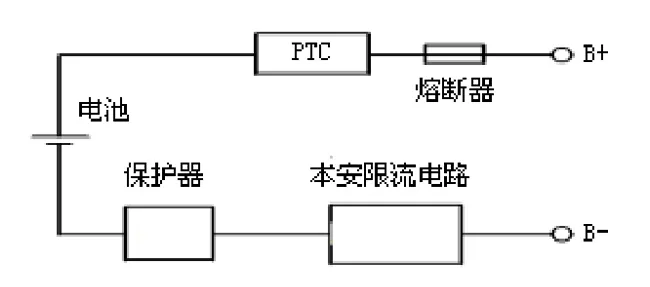

本安电池组电气原理,见图1。锂电池组与本安保护电路连接组成本安电池。本安保护电路由PTC、矿灯保护器、限流器、熔断器构成过电流保护系统,保护等级要达到本质安全级别“ia”级。当矿灯光源正常工作时,过流保护系统器件均处于导通状态,电路内阻较低,压降小;当矿灯光源或电缆连线等电源外电路发生过电流或短路故障时,首先是限流器投入工作,器件内部呈高阻状态,将故障电流限制在200 mA以下;当限流器发生短路故障时,矿灯保护器投入工作,迅速切断短路电流;如果限流器和保护器同时发生短路故障时,PTC将投入工作,瞬间阻值上升,故障电流下降,使短路电流得到限制;当上述器件均短路或失效时,熔断器将熔断,电源系统仍然得到过流保护。

图1 本安电池组电气原理

3.2.2 设计本安保护电路

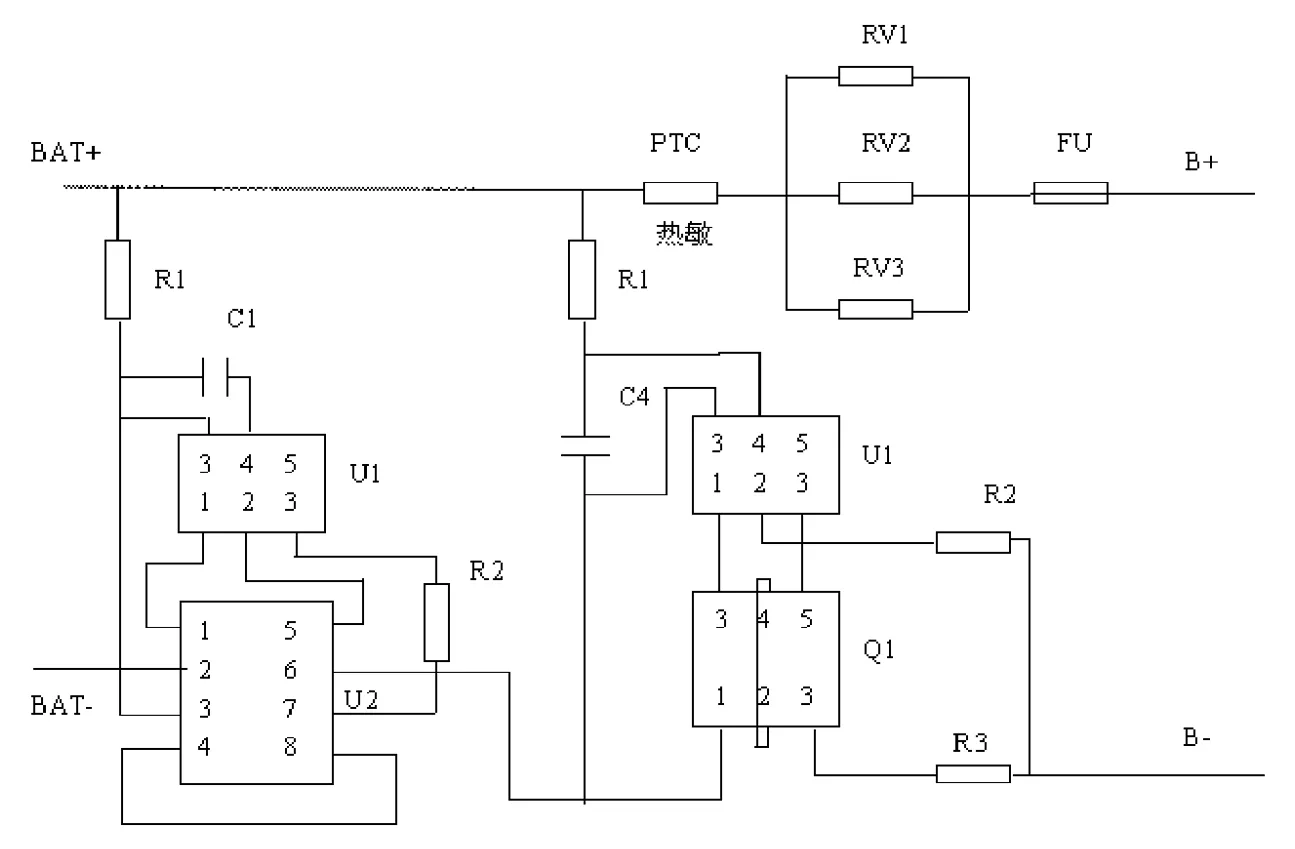

本安保护电路利用cmos器件,采用三级保护设计。按GB 3836.4-2010的10.5.3的规定,锰酸锂离子电池端子处的最大输出电压和瞬态电流的乘积不超过33 W,锰酸锂离子电池最大输出电压4.2 V,最高电流7.8 A,最小限流电阻0.54 Ω,采用一次性熔断器,实施短路保护[8]。本安保护电路的工作原理,见图2。

图2 矿灯本安保护电路电气原理

本安保护电路由矿灯保护器、电子限流电路、自复熔断器(PTC)、限流电阻、熔断器(FU)组成。其中:矿灯保护器采用标准件BK3L(A)。电子限流电路主要起到限流的作用,达到电池输出的能量不能引起瓦斯爆炸的目的。当外界突发大电流出现时,电子限流集成电路Q1(XL58X22A)的动作时间(毫秒级)快于熔断器的熔断时间,不至于使熔断器动作,以免经常更换熔断器。电子限流电路与保护器的电路一样,主要是利用了集成电路Q1(XL58X22A)的过流保护功能,当电路电流过大,即当锂电池集成保护电路U1(S-8261)的电压检测脚(2pin)的电压超过其保护值后,U1(S-8261)的1pin(OD,放电控制FET门限连接管脚)输出低电平,控制集成保护电路Q1动作,关断电路,不对外供电。

锂电保护集成电路(图2中的U1)的检测电压Vol1,一般是0.18 V(不同厂家不同型号的锂电保护IC的值略有不同);一般MOS的内阻很小,这样限流电流不大于熔断器的瞬态熔断电流,MOS管的内阻+辅助电阻R3综合后等效电阻R约0.14 Ω,于是限流电流为Vol1/R=0.18 V/0.14 Ω=1.29 A。

自恢复熔断器(PTC),标称保护电流0.75 A,当电流超过标称电流时,高分子成份热敏电阻发热阻值急剧增大,阻断电流,当电流超过1.5 A时,基本完全阻断。当短路电流消除后,又恢复导通。限流电阻是3个1.5 Ω并联,其等效电阻0.5 Ω,加电子限流电路的采样电阻以及熔断器(FU)和PCT的冷态电阻合计约0.2 Ω,总的等效电阻0.7 Ω,对应锂电矿灯电池4.2 V,其最大输出电流=4.2/0.7=6.0 A,最大输出功率=4.2×6.0=25.2 W,小于本安输出功率33 W的要求。

采用3个1.5 Ω电阻并联,等效值Ro为0.5 Ω,主要是分功率,使整体产品体积小,适用于矿灯电池盒,比选用单个大功率限流电阻好;熔断器(FU)选用额定电流In为1 A,兼顾充电电流的要求,则每个限流电阻功率P为:

如果有短路或大电流过流发生,从反应时间看,电子限流电路最先动作(毫秒级),熔断器(FU)和限流电阻还未发生被大电流损坏前,已经保护。如果电子限流电路失效,则自恢复熔断器(PTC)起动,降低电流,当过流解除后,PTC自动恢复,起到保护熔断器(FU)和限流电阻的作用。如果前两级均失效,熔断器(FU)动作,切断短路电路,实施短路保护。

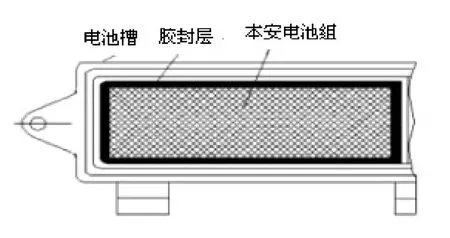

3.2.3 本安电池组胶封

当锂电池内部正负极板直接短路的罕见故障发生时,锂电池内阻在短路电流作用下,产生很大的热效应,电池内部会急剧膨胀,导致电池盒破裂,火花外漏,引起瓦斯爆炸,此现象称为电池热失控现象。由于锂电池内部电解液通常使用的溶剂为有机碳酸酯类化合物,具有高活性,极易燃烧。为解决这一问题,要求锂电池内部的电解液添加阻燃剂,使活性化合物在发生热失控现象时,只冒烟,不起火;同时,矿灯锂电池应采用内、外电源盒结构设计,将锂电池热失控现象得到有效控制。生产过程中将整个锂离子电池和本安保护电路一起浇封在内盒中,形成胶封的本安电池组。胶封选用无腐蚀的弹性胶(如硅胶),被浇封的本安电池组产生的最高温度不对胶造成任何使防爆型式失效的损坏。按照GB 3836.9-2010的7.4.4的规定,所有的电气连接的接点、元件、电池均应被浇封,浇封层厚度不应小于3 mm;电池泄压阀或铝塑膜粘接位置不能浇封。电池组和保护电路的浇封是本安矿灯的关键工序,必须保证胶封质量。

图3 本安电池组浇封示意图

本安电池组浇封,见图3。矿灯电池槽主要由内外两个电源盒构成,锂离子电池、PTC、保护器、限流电路均浇封在内层盒内,正负电极由一次射注成型的接线端子引出。内层电源盒采用耐高温(热变形温度260℃)耐阻燃(V-0级)特制塑料材料;外层电源盒采用抗冲击(冲击强度≥20 J)抗静电(表面电阻≤1 GΩ)特制塑料材料,电源盒内部预留一定的缓冲空间,当锂电池内部发生热失控现象时,高温高压气体将由内盒扩散到电池槽内部,实现有效隔离并冷却,当电源盒内部压力超过泄压阀的设定值30 kPa时,泄压阀打开向电源盒外泄压,不会导致本安电池组壳体的爆裂,同时保证电池槽中外泄的高温高压气体不能点燃瓦斯爆炸。

4 本安矿灯的功能拓展

随着煤矿企业信息化、物联网技术的不断引入,矿灯作为一个具有蓄电池的,井下工作人员每人都必须佩戴的照明设备,越来越受到关注。本安矿灯在具备本质安全性能的基础上可以增加通讯或其他功能电路,实现矿灯的多功能拓展。信息化功能拓展可以实现语音对讲、短信互传、图片或视频的采集和传送;人员定位,跟踪管理。数据采集功能可以实现人员所在地点的甲烷浓度检测、环境温度检测、各种气体浓度的检测等。

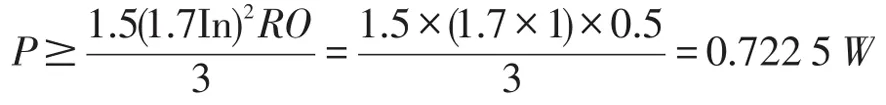

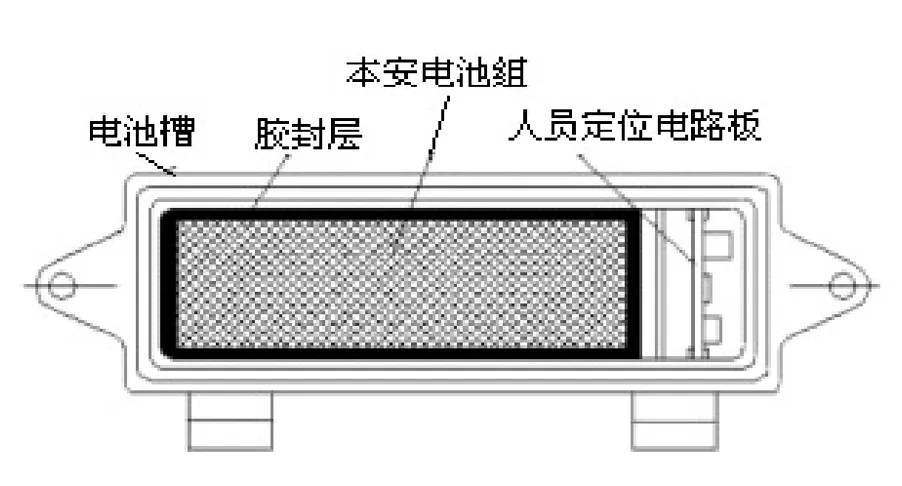

本安信息矿灯由灯头、本安电池槽、矿灯电缆、各种功能电路板(如人员定位卡电路)组成。其中各种功能电路可以装在电池槽内功能电路隔爆腔内。本安信息矿灯电池槽结构,见图4。

图4 本安信息矿灯电池槽结构图

5 结语

在本安矿灯的生产过程中,通过配置满足照度要求的LED光源,配置本安电池组、本安保护电路,胶封本安电池组,设置电池过充电或是短路时释放气体压力的泄压器件,同时考虑矿灯信息化功能拓展的需求,经过反复试验、检测,使所有技术参数均达到本质安全的要求,将矿灯的防爆等级由防爆特殊型(ExsI)提升到本质安全型(ExiaI)。