基于冷库环境下的涡扇发动机叶片冰脱落试验

2018-10-30陈功杨坤王利平孔维梁王福新

陈功, 杨坤, 王利平, 孔维梁, 王福新,*

(1. 上海交通大学 航空航天学院, 上海 200240; 2. 中国航发商用航空发动机有限责任公司, 上海 200240)

涡扇发动机叶片冰脱落(以下简称“冰脱落”)现象是指:当飞机穿过湿度较高且具有一定过冷度的云层时,大气中的过冷液态水滴撞击并附着在发动机涡扇叶片上,结成固态冰;当冰累积一定程度后,在特定情况下可能发生断裂并从叶片表面脱落。

冰脱落一般发生在飞机起飞、低空巡航、降落阶段。发生冰脱落时,叶片的旋转动平衡可能被打破,造成涡扇振动而损坏;部分脱落的冰块可能被吸入发动机内核,导致内构件磨损及燃烧不稳定等现象。2014年,亚洲航空公司航班号为QZ8501、型号为A320的客机失事,造成包括机组成员在内的162人遇难。印尼气象、气候和地球物理局(BMKG)认为,发动机结冰是导致该事故的可能原因之一[1]。

近年来,飞机发动机结冰问题已成为各国民航部门关注的重点之一,而民用飞机主机厂商及发动机供应商在研发、制造、使用涡扇发动机时均对其叶片结冰及冰脱落问题进行了大量研究,并将冰脱落问题的研究纳入了研发、生产及取证等各个环节。结合当前的技术手段,用于研究该类问题较为成熟的方法主要有试验飞行、CFD仿真、冰风洞试验等。

试验飞行验证是研究飞机发动机结冰问题最直接的手段。民用飞机适航条款对结冰试飞科目也有明确的要求[2]。但试验飞行验证主要用于型号飞机取证阶段,实施的代价大,风险高,条件匹配难,无法用于常规研究,且自然结冰条件随机性大,常无法保证试验按预定计划进行。

CFD仿真计算是当前广泛用于研究与飞机结冰相关各种问题的重要方法。周宏奎等[3]利用fensap-ice模块进行了仿真计算,获得了发动机叶片在不同温度下的结冰规律;Ryosuke和Makoto[4]使用结冰及冰脱落模型提高了仿真计算的效率。上述2项研究证明了通过仿真手段研究冰脱落问题的可行性,但其结果尚未通过大量的试验进行验证,其有效性和准确性有待考察。Chen等[5]采用数值计算的方式建立了风扇叶片冰脱落预测模型,考虑了冰本身的力学性能、所受离心力及振动等因素耦合后对冰脱落特性的影响,是当前极少数采用“流固耦合”对冰脱落问题进行动态分析的尝试之一。严晓雪等[6]通过四自由度方程模拟了冰脱落后的飞行轨迹,是对冰脱落问题研究的后续延伸。然而冰脱落问题涉及到水滴破碎、碰撞、附着、断裂等复杂物理动态过程,以当前仿真的软、硬件水平很难保证计算精度。

冰风洞试验是当前研究发动机叶片冰脱落问题的另一种重要手段。意大利的CIRA-IWT及美国的Lewice风洞都有能力进行发动机结冰及冰脱落的试验验证。Britton[7]对美国Lewice风洞中关于冰脱落的研究进行了较为详细的总结,系统归纳了针对该类问题的研究方法和主要结论,建立了该类问题的研究框架。Mason等[8]在1∶1台架试验中观测了发动机叶片上冰的生长情况,将原本在飞行过程中较难获得的发动机叶片结冰情况在地面得以重现,提供最直观的信息。Kraj和Bibeau[9]通过冰风洞试验获取了叶片前缘冰形,并检测了冰的附着力。但用上述方法进行冰风洞试验的成本较高,一期试验费用在百万人民币左右,且试验周期长,一般用于型号试制阶段前的最终验证,而不适用于研发阶段或学术课题研究。

地面自然环境结冰试验成本低,便于对较大比例的试验件进行研究。中国某型号民用飞机发动机全尺寸和2∶1缩比模拟器在哈尔滨开展过地面结冰试验,是目前为止中国为数不多的采用地面自然结冰条件开展的研究,弥补了中国该项技术的空白。但地面试验环境很大程度上依赖于当地气候条件,试验环境通常较为恶劣且无法保持长时间的稳定,不利于获得可靠的结果。

相对于在自然环境下的地面结冰试验,在商业存储用的冷库中进行试验具有与冰风洞一样的温度可控性(但无法模拟高空气压环境)。本文基于某型号民用飞机涡扇发动机研发过程中对其叶片结冰及冰脱落特性预测的需求。通过使用涡扇发动机缩比模型作为研究对象,首次在冷库中构建了结冰云雾环境,使用相关设备创造结冰所需的条件,并对试验参数进行标定。借助所搭建的试验体系对涡扇发动机叶片上结冰及冰脱落的过程进行模拟,获得了可靠的结果,为后续制定该发动机的防冰、除冰方案提供重要依据。

1 研究对象与内容

研究叶片上结冰及冰脱落的主要目的是获得冰脱落发生的过程及形态,以及在不同环境温度T及风扇转速ω等工况下,冰脱落的周期和程度。上述结果可进一步用于预测冰脱落后对发动机正常运行的影响,并能有效地提出相应的预防及解决方法。

为了达成上述研究目的, 试验中将通过动态影像更直观地呈现冰脱落的完整过程。另外,在试验过程中还将引入冰脱落所需时间Δt、剩余冰特征长度lc等2个指标,分别用于描述冰脱落发生的周期及脱落的程度。

1.1 冰脱落动态过程观察

冰脱落的完整过程涵盖了积冰产生、生长、脱落等各阶段,并包括积冰产生位置、生长进程、脱落方式等多重信息。该过程将通过高速摄像机予以记录并呈现。

1.2 剩余冰特征长度

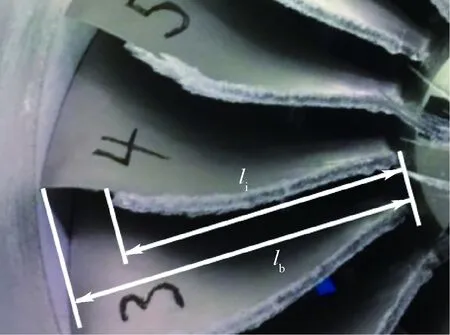

通过观察可知,叶片前缘所堆积的冰一般呈细长条状,且长细比η较大。故定义冰条沿叶片展长方向的长度为li;冰条宽度w在数值上约等于叶片前缘厚度;冰条厚度δ在试验中随时间累积而增大,沿叶片弦长方向反向延长。从图1中可以看出,冰条的长度li在数值上远大于w及δ,且w、δ沿li方向保持均匀。而冰脱落的主要原因——离心力沿li方向向外单调递增,使li方向上的脱落成为主要形式。

在此情况下,将叶片前缘冰脱落程度由无量纲参数剩余冰特征长度lc进行衡量。lc定义为发生冰脱落后,叶片前缘未脱落的冰长度li与叶片前缘总长lb的比值。

图1 剩余冰特征长度Fig.1 Residual ice characteristic length

lc=li/lb

(1)

如图1所示,lc越小,叶片前缘剩余冰占冰未发生脱落时总量的比例越小,即说明冰脱落程度越大。

1.3 冰脱落所需时间

冰脱落周期由冰脱落所需时间Δt进行衡量。Δt定义为从叶片处于结冰环境开始直至叶片前缘积冰发生断裂并脱落所经过的时间。

Δt=ts-t0

(2)

式中:t0和ts分别为叶片处于结冰环境的初始时刻和冰脱落开始发生的时刻。Δt越小,冰脱落发生所需的时间越短,即发生冰脱落较容易。

2 试验设备

2.1 试验场地及总体布置

本次试验场地选址于上海市嘉定区某商业用冷库内。该冷库室温可在0~-20℃的范围内进行调控,调控精度可达0.5℃。该温度范围基本覆盖了本文对结冰环境温度的需求,可实现对环境温度T的模拟。

冷库的有效面积为30 m×60 m,高约5 m。其空间远大于国内外各冰风洞试验段,较大的空间不仅有利于减小阻塞度,保证流场质量,还能提高室温的稳定性,减小试验时可能出现的温度场畸变现象,足以容纳试验所需的全部大型设备、仪器,并方便研究人员进出观察。

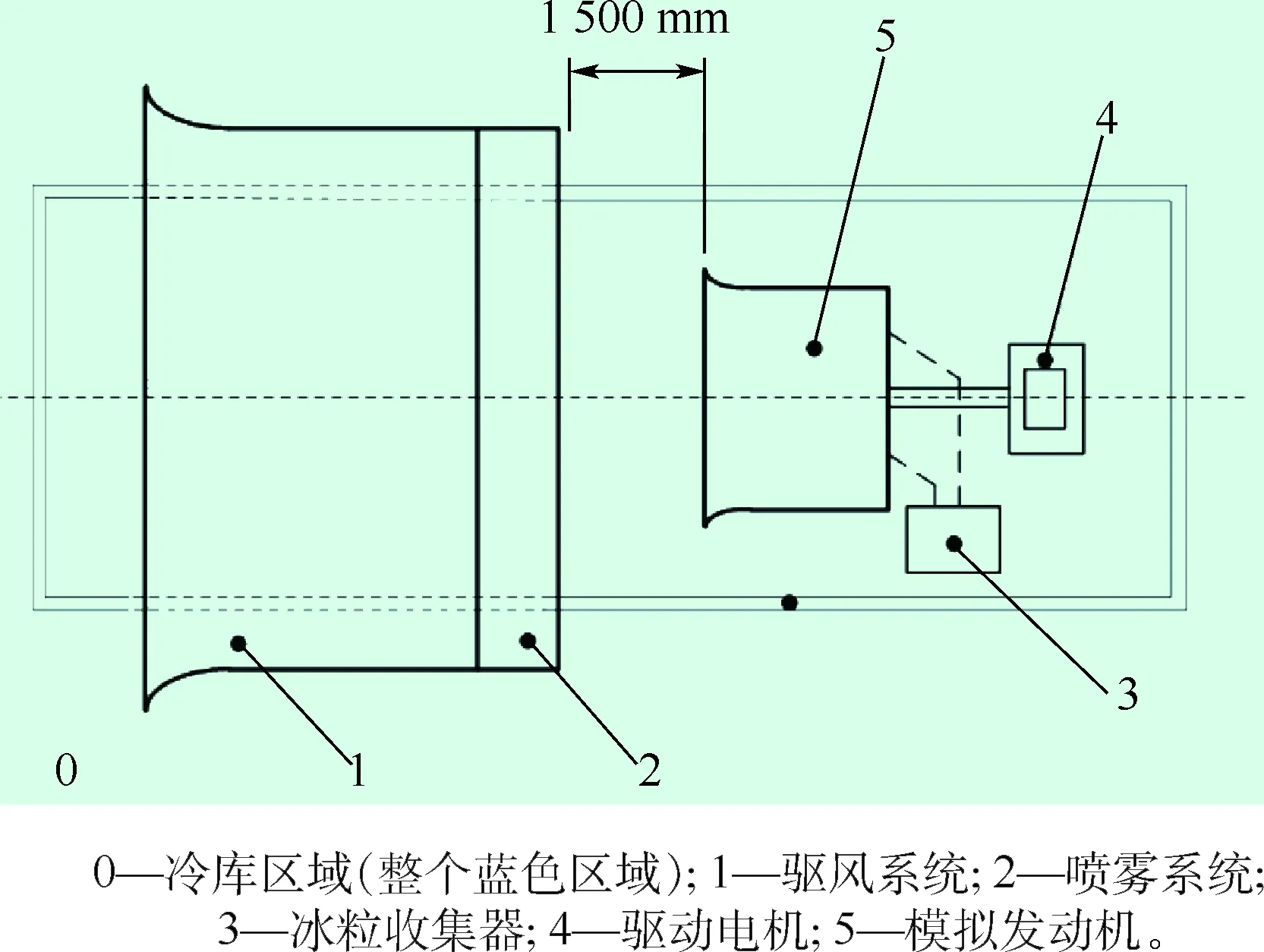

试验设备在冷库内的布置如图2所示。试验所需设备按不同功能划分为驱风系统、喷雾系统、发动机简易模拟系统、冰块收集系统及云雾吸附系统等5个部分。

图2 试验装置示意图Fig.2 Schematic of test facility

2.2 驱风系统

驱风系统的作用是通过电机驱动风扇引导空气定向流动,建立稳定流场,起到模拟飞机飞行时来流速度V∞的作用。

如图3所示,驱风系统由动力段、稳定段、扩散段组成。动力段核心部件为斜流风机11.0-4,其最大功率为45 kW,动力段入口处安装层有防护网以防止吸入异物打坏风机;稳定段内安装一层蜂窝器和一层阻尼网以降低流场湍流度;扩散段内安装一层防分离网以防止气流发生分离。

通过风机的输出功率可获得不同的来流速度并保持稳定,该套驱风系统可提供的来流速度范围约为0~10 m/s。

图3 驱风系统实物图Fig.3 Wind driving system

2.3 喷雾系统

喷雾系统的作用是按试验要求将水和气通过喷雾杆、喷雾耙实现水和气的混合后均匀喷出,保证平均粒径和液态水含量LWC达到试验规定的指标。喷雾系统由喷雾装置、供气/供水装置及控制装置组成。

喷雾系统与驱风系统的出风口连接,其喷雾区域范围为1.2 m×1.2 m。喷雾耙在该区域内按矩阵形式布置,其具体布置位置如图4所示。该系 统可以提供平均粒径MVD的范围为15~40 μm的水滴,液态水含量的范围可以达到0.3~3 g/m3,并确保0.6 m×0.6 m的范围内液滴均匀分布。

图4 喷雾耙分布位置Fig.4 Distribution position of water spray

2.4 发动机简易模拟系统

发动机模拟器的作用是模拟真实涡扇发动机的外形、构造及工况。

发动机简易模拟器由金属材料制成,主要分为短舱壳体、涵道、风扇叶片及转轴等部分,其外形与结构参考某商用涡扇发动机,按1∶4的比例进行缩比设计。风扇由18片相同的叶片组成。该系统的结构如图5所示。

图5 发动机简易模拟系统Fig.5 Simple analog system of engine

该模拟系统净输入功率为25.6 kW,净输入扭矩为58 N·m。所需电机功率为32 kW,扭矩为73 N·m。电机驱动风扇的转速最高可达4 450 r/min,满足试验对转速ω的模拟要求。

模型的缩比效应可能会使试验结果在数值上发生偏离,但试验结果随变量(T,ω)变化的规律和趋势(如单调性、是否存在拐点等)是本文主要关注的对象,其一般不会因缩比效应发生质变。另外,现存研究结果也可作为旁证验证本文结果的可靠性。

2.5 冰块收集系统与云雾吸附系统

冰块收集系统安装于简易发动机模型的喷口处,其作用为收集试验中从叶片上脱落的冰块碎粒,防止其在试验场地中四处飞散,以免对冰库中的试验等设备造成破坏。

云雾吸附系统安装于简易发动机模型的下游附近。该系统采用电加热方式,将发动机模拟器喷出的水雾进行加热变为液态水沿云雾吸附系统出口处的纱网流至地面,避免冷库中水雾的累积及扩散而出现“重吸入”现象,确保上游流场中的液态水含量不受影响。

3 参数校准试验

本文所构建的试验体系首次应用于试验中,为了保证各设备的正常运转,并创造符合要求的试验条件,在进行正式试验前需对各系统进行检查及校准。

3.1 试验参数条件

参考其他类似结冰问题的研究[10]可以发现,环境温度、来流速度、大气液态水含量及水滴平均粒径均对冰脱落产生影响[8]。李嘉祥等[11]在工程问题中针对不同来流速度下冰脱落的变化规律进行了研究;高扬[12]通过试验飞行获得了最容易导致冰脱落的大气液态水含量及水滴平均粒径。而本次试验将重点关注环境温度和转速对冰脱落时间及冰脱落程度的影响。

表1中列举了试验中各条件参数及其取值。如表1所示,根据试验采用控制变量法,将环境温度T及叶片转速ω作为自变量,并确定其取值范围。同时,将来流速度V∞、液态水含量LWC、水滴平均粒径MVD等其他参数视为常数,参考叶片结冰类试验的常规范围[12-14]设定其常数值后,通过可靠的方法对该设定值进行标定。

表1 试验条件参数

3.2 来流速度标定

试验中,来流速度V∞设定为9 m/s,来流速度V∞采用热线风速仪进行速度标定。热线风速仪及其使用方法如图6所示。

进行标定时,架设热线风速仪在驱风系统喷口下游2 m处,其空速管部分对准喷口中心,再逐渐增大驱风系统输出功率并监控热线风速仪的指示值,当热线风速仪的读数稳定在9 m/s附近时,记录驱风系统此时的功率作为试验时的额定功率。经标定,来流速度V∞≈9.1 m/s,满足试验要求。

图6 热线风速仪Fig.6 Hot-wire anemometer

3.3 液态水含量标定

流场中的液态水含量LWC设定为1 g/m3。该参数采用标准冰刀结冰试验进行标定。标准冰刀的使用方法及标定结果如图7所示。

将标准冰刀固定在测量截面,保证冰刀截面与来流速度方向垂直;启动驱风系统并进行喷雾,选定喷雾水流量及气压,持续喷雾15 min后将冰刀移出试验段,测量冰刀前缘结冰厚度。此时,流场中的液态水含量LWC可根据式(3)进行换算:

(3)

式中:ρice为冰密度,ρice=900 kg/m3;来流速度V∞=9 m/s;t为持续时间,t=15 min;τice为冰刀上积冰厚度,经测量τice=7.907 mm;β0为水滴收集率,通过CFD仿真手段,根据逐次二分逼近法[15],结合冰刀的几何外形计算流场轨迹在冰刀上下表面撞击的极限位置,经多次迭代最终计算得β0=0.92。

根据式(3)可计算出流场中液态水含量LWC约为0.955 g/m3,符合试验要求。

图7 标准冰刀标定液态水含量Fig.7 Standard ice blade for LWC calibration

3.4 水滴平均粒径标定

水滴平均粒径MVD采用Winner319工业喷雾激光粒度仪器进行测定。

测定时,在喷口下游2 m处架设喷雾激光粒度仪,将检测粒子调至30 μm。启动驱风装置及喷雾装置,持续5 min,期间观察测量过程中粒径是否可以保持到5 μm以内的波动范围。

经测量,流场水雾中的液态水滴平均粒径MVD≈26.5 μm,满足试验需求。

3.5 喷雾均匀度检测

喷雾均匀度Λ拟采用金属格栅进行测量标定,喷雾均匀度的标定装置如图8所示。

图8 喷雾均匀度检测装置与结果Fig.8 Spray evenness measurement facility and result

用于测量喷雾均匀度的金属格栅由纵横各17根长桁架交叉组成,共计289个交叉点。设中心点坐标为(0,0)。定义喷雾均匀度为各交叉点上的相对结冰厚度,即各交叉点的结冰厚度与中心交叉点(0,0)上结冰厚度的比值。

标定时,将金属格栅固定在喷雾系统出口下游2 m处,保证金属格栅与来流速度方向垂直。持续喷雾15 min后停止,然后将金属格栅移出试验段。之后对整个金属格栅区域采用空间扫描仪进行外形扫描获取金属格栅上结冰的形状;将扫描结果传输至计算机并生成对应的几何文件;通过CATIA建模软件进行测量获得各交叉点处的结冰厚度,最后进行均匀度的计算。

经测量,在该区域95%的面积内的喷雾均匀度的偏差不超过20%,满足试验要求。

4 试验内容与步骤

4.1 试验内容

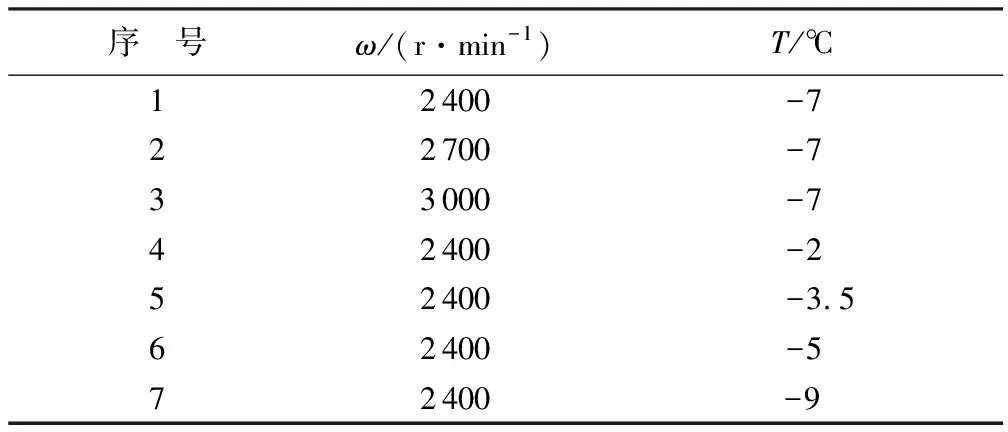

研究在不同环境温度T及叶片转速ω的情况下,冰脱落所需时间及冰脱落后剩余冰特征长度的变化情况。温度变量T取值为-2、-3.5、-5、-7、-9℃,叶片转速变量ω取2 400、2 700、3 000 r/min。经有效排列组合,试验有效车次共计7次,如表2所示。

表2 试验车次

4.2 试验步骤

试验按照表2中的顺序依次进行,其步骤如下:

步骤1启动发动机简易模拟系统,控制电机使叶片转速ω达到当前试验工况所需的指定值,并保持稳定。

步骤2同时开启驱风、喷雾装置并记录当前时刻记作t0。

(4)

步骤4观察高速摄像机所拍摄的视频,记录每个叶片上冰脱落发生所需的时刻ts,计算时间Δt=ts-t0并进行初步比较,如有不超过2个叶片上的脱落时间明显不同于其他叶片,则也视为“奇点”结果进行剔除,并计算其平均值Δt′。

(5)

步骤5在步骤4和步骤5中出现的“奇点”较多,应暂停试验,并检查试验设备安装是否出现松动;叶片转动是否平稳;喷雾和流场是否均匀,必要时应对各系统进行局部或整体校准。

步骤6重复步骤1~步骤5,按表2中次序进行后续试验,直至所有试验状态进行完毕。

在试验进行的同时,采用高速摄像机对叶片上结冰及冰脱落的完整过程进行拍摄,为了保证高速摄像机测量图像的清晰,利用大功率照明灯对待测区域进行照明。

5 试验结果分析

5.1 冰脱落过程分解

试验中,通过高速摄像机对叶片上开始结冰直至冰脱落的整个过程进行了记录。

图9 叶片结冰—冰脱落过程Fig.9 Process of icing and ice shedding on blade

以表2中车次3的试验工况为例(T=-7℃,ω=3 000 r/min),叶片前缘结冰—冰脱落的完整过程如图9所示,观察总时长为15 min。

图9(a)为结冰潜伏阶段,叶片前缘尚无明显的固体积冰出现,但在叶片根部的前缘可观测到已有白色霜层出现。图9(b)为初始结冰阶段。当风扇在试验环境下运转一段时间后,叶片根部的前缘陆续有积冰产生,并逐渐向梢部发展。图9(c)为冰持续生长阶段。随时间推移,积冰从叶片根部前缘逐渐向梢部发展,直至覆盖整个叶片前缘。图9(d)为冰脱落阶段。叶片上积冰开始出现脱落现象。在同一个工况下,不同叶片上发生脱落现象在时间上较为集中,前后间隔不超过2 s。冰脱落基本发生于叶片梢部,而叶片根部前缘的积冰依旧附着,基本均未发生脱落现象,且各叶片上剩余冰的特征长度差异较小。

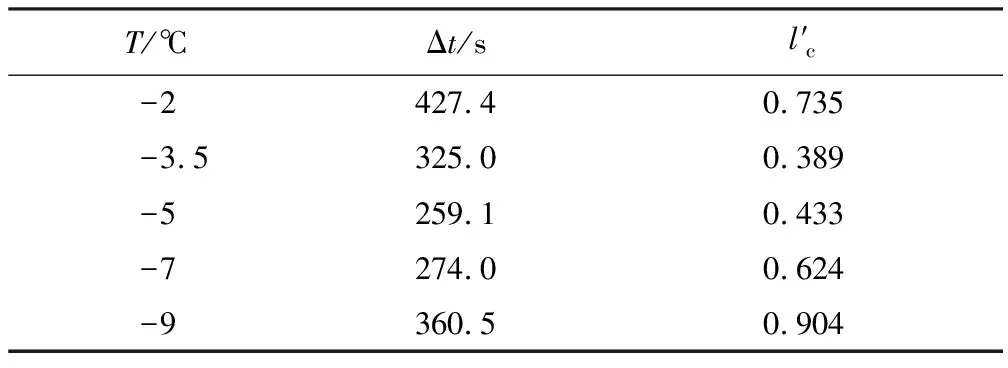

5.2 环境温度对冰脱落特性的影响

分析图10中各结果可知,当环境温度为-2、-3.5、-5℃时,叶片前缘积冰为透明状,基本为明冰[7];而当环境温度为-7、-9℃时,积冰呈白色,应为混合冰,由明冰与霜冰共同组成。

分析表3中的数据并结合图10可知,当环境温度在-2~-5℃范围内降低时,脱落所需时间与剩余冰特征长度均有减小趋势;当环境温度在-5~-9℃范围内继续降低时,脱落所需时间与剩余冰特征长度均有增大趋势。当环境温度低至-9℃时,叶片上脱落的冰的特征长度已不足10%。通过分析以上结果可知,在转速不变的情况下,随着环境温度的持续降低,冰的成分由单一的明冰向混合冰转变,冰脱落程度先增大后减小,冰脱落所需时间先缩短再延长。该趋势变化的拐点可能出现在-3.5~-5℃的温度范围内。在此温度条件下,冰较容易脱落,且发生脱落的程度较大。

图10 环境温度对冰脱落的影响Fig.10 Effect of environmental temperature on ice shedding

T/℃Δt/sl′c-2427.40.735-3.5325.00.389-5259.10.433-7274.00.624-9360.50.904

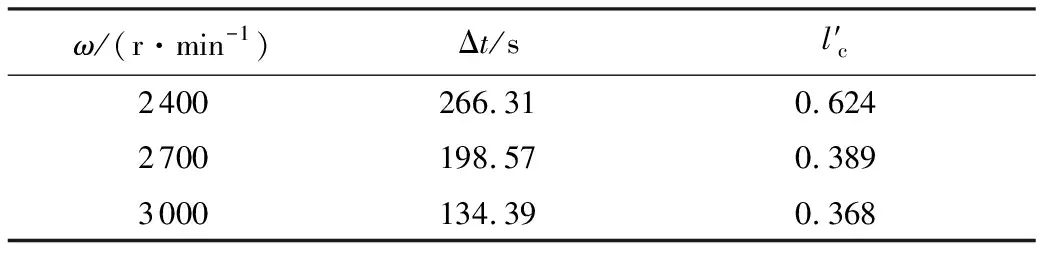

5.3 转速对冰脱落特性的影响

分析图11可知,叶片前缘积冰均为呈白色状,为混合冰,其成分不随转速变化而改变。

图11 叶片转速对冰脱落的影响Fig.11 Effect of blade rotational speed on ice shedding

ω/(r·min-1)Δt/sl′c2400266.310.6242700198.570.3893000134.390.368

6 结 论

本文通过分析叶片冰脱落风洞试验的结果可获得以下结论:

1) 叶片前缘冰脱落的整个过程,包括结冰潜伏阶段、初始结冰阶段、冰持续生长阶段及冰脱落阶段。

2) 叶片根部结冰较早,且不容易脱落;叶片末梢结冰需较长时间,但容易脱落。不同工况下,冰脱落所需的时间及脱落的程度均不同。

3) 冰脱落所需时间及冰脱落程度与转速有关。在试验设定的转速下(2 400、2 700、3 000 r/min),转速越快,脱落发生的越早,脱落的程度越大。该结论与文献[16-17]对发动机结冰脱落的预测结果在趋势上具有一致性。

4) 冰脱落所需时间及冰脱落程度与环境温度有关。当环境温度不同时,冰的成分将发生变化,在试验设定的环境温度范围[-2,-9]℃内,当环境温度持续降低时,冰脱落所需的时间先缩短再延长,冰脱落程度先增大后减小,变化趋势的拐点出现在-3.5~-5℃附近,在该环境温度下,冰脱落最容易发生,且脱落程度最大。该结论与文献[18]关于环境温度对结冰附着力和冰脱落影响规律的分析部分吻合。同时,该结论与中国某型号民用飞机在哈尔滨气动进行的全机与1∶2缩比模型试验的结果一致。

本文使用了冷库来模拟结冰环境的试验技术,在中国相关研究中尚属首次。通过该试验技术,以较小的成本及代价获得具有一定可靠性、可信性的试验结果,为研究涡扇发动机叶片结冰—冰脱落问题提供了新的手段,具有重要意义。