双摆头五轴龙门数控淬火机床后置处理算法研究

2018-10-29闫赛赛解瑞东赵天林张雪敏

闫赛赛,解瑞东,高 峰,李 艳,赵天林,张雪敏

(1.西安理工大学机械与精密仪器工程学院,陕西西安710048;2.江苏天宝利自动化科技有限公司,江苏镇江212009;3.西安思源学院基础部,陕西西安710038)

为了满足大型汽车覆盖件模具复杂表面高效率、高自动化、低成本淬火的要求,开发基于感应热处理方式的汽车大型覆盖件模具表面五轴数控淬火机床是非常有必要的。淬火机床根据用途可分为通用型和专用型淬火机床[1]。通用型淬火机床如捷克早期生产的EKS-30型淬火机床、我国一汽技术中心研制的通用多功能数控淬火机床[2]等;专用型淬火机床如曲轴感应淬火机床[3]、凸轮感应淬火机床[4]、冷轧辊双频感应淬火机床[5]等。数控淬火机床在生成数控程序方面有手工编程、示教编程[6]、CAD/CAM自动编程。手动编程工作量大、效率低,且一些复杂形状的淬火程序难以手工编程。张勤俭等[6]在对汽车覆盖件模具进行淬火时,由于被加工件三维模型未知且形状较为复杂,采用了示教编程的方式生成数控程序。CAD/CAM自动编程一般用于数学模型已知且形状较为复杂零件的数控编程。CAD/CAM自动编程分为两部分:前置处理和后置处理。前置处理主要是进行刀具路径规划和轨迹计算,生成刀位文件。但刀位文件是以工件坐标系为基准的,并没有考虑机床的具体结构,不能直接用于数控加工,因此需要后置处理,即根据机床机构和数控系统的信息将前置处理得到的刀位文件转化为数控系统识别的数控加工程序,来驱动机床加工零件[7]。

本文研究了三维模型已知的大型汽车覆盖件模具数控淬火CAD/CAM自动编程后置处理算法,该算法可有效简化编程过程、提高淬火效率。

1 淬火轨迹的生成

汽车覆盖件模具主要是对模具边缘轮廓进行淬火(图1),不同曲率的轮廓段需要采用不同尺寸的淬火感应线圈,因此需要分段淬火。在每一段淬火轨迹的起始点感应线圈通电预热(进刀),达到设定的预热时间后打开冷却水开关开始淬火,到达每一段淬火轨迹的终点后感应线圈断电,在只开冷却水开关的状态下继续前进一小段轨迹(退刀),以保证全部淬火轨迹的充分冷却。这段轨迹淬火完成后,线圈快速移动到另一段曲率与之相同轮廓上方继续淬火,所有相同曲率的轮廓段完成淬火后,更换不同尺寸的感应线圈进行另一曲率轮廓段的淬火。

先采用UG8.0构建汽车覆盖件模具的三维模型,再利用其自动编程功能,在可变轴轮廓铣的加工方式下设置加工参数。在淬火时感应线圈要与工件保持一定的距离,因此加工余量设置为2毫米,不同的淬火加工阶段设置为不同的颜色加以区分(图1)。然后由UG8.0自动生成合理的加工轨迹,并将其导出为刀位源文件。由基于VC++6.0开发的专用后置处理软件读取该刀位源文件,并根据生成轨迹的颜色来控制感应线圈的通断和冷却水的开关。

2 后置处理算法

2.1 机床运动原理及坐标变换关系

双摆头式五轴龙门淬火机床的运动原理见图2,该机床包括X、Y、Z三个直线运动坐标轴和A、C两个旋转坐标轴,A轴的旋转中心与X轴平行,转角范围为[-90°,+90°],C轴的旋转中心与Z轴平行,转角范围为[-360°,+360°],A、C轴相交于一点。A轴在绕自身轴线旋转的同时由于C轴的旋转而以A、C轴的交点为中心摆动。

图2 五轴龙门淬火机床运动原理图Fig.2 The principle diagram of the five-axis gantry quenching machine tool movement

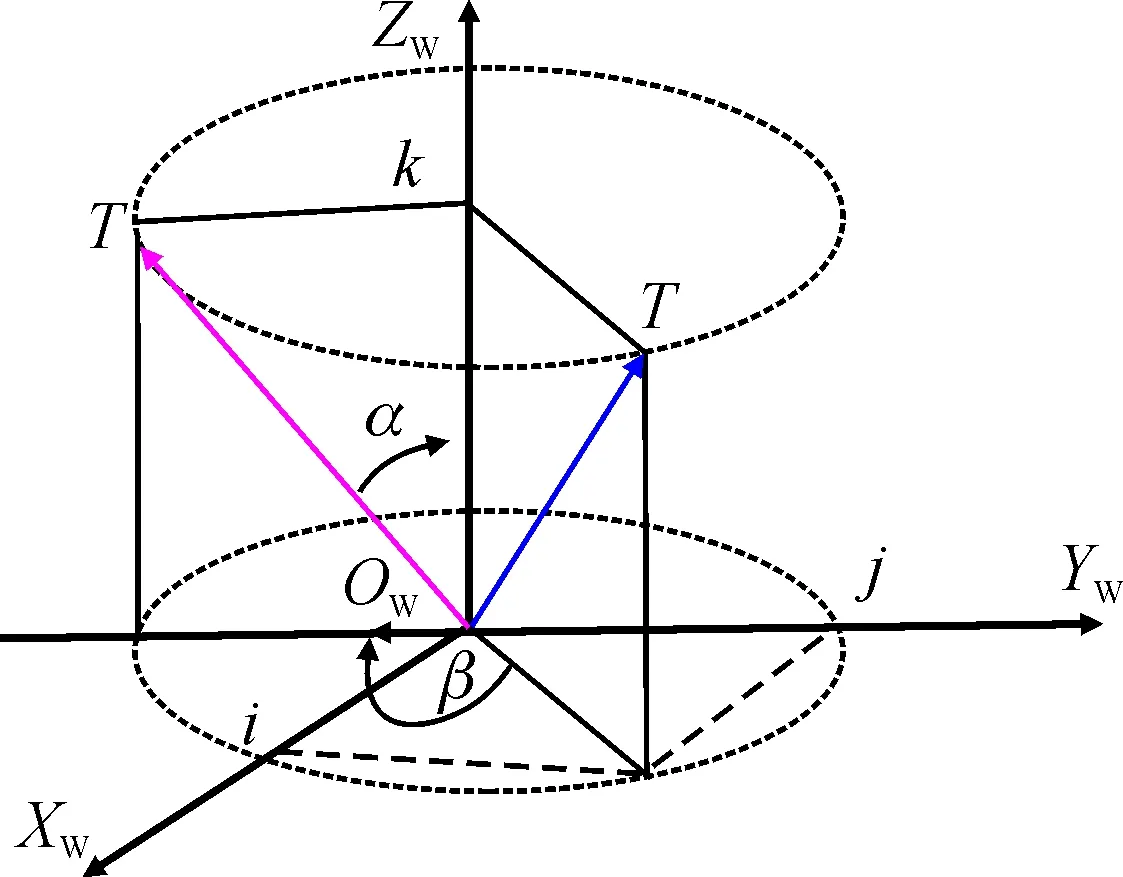

机械加工过程实际上是通过机床各运动轴的运动使得刀具坐标系下的刀位点和刀轴矢量与在工件坐标系下编制的刀位点和刀轴矢量重合的过程[8]。设五轴龙门淬火机床初始状态下工件坐标系为OwXwYwZw,刀具坐标系为OtXtYtZt,在摆动中心处建立机床坐标系OmXmYmZm,机床坐标系坐标方向与刀具坐标系和工件坐标系相同,刀具坐标系与工件坐标系原点重合。双摆头五轴联动加工中心的坐标变换及刀轴矢量变换见图3~4。

图3 机床坐标变换简图Fig.3 The transformation of machine tool coordinate

图4 刀轴矢量变换关系图Fig.4 The transformation of cutter axis vector

从刀具坐标系到工件坐标系通过齐次坐标变换可得如下公式:

(1)

A、C轴转角的计算实际上是计算刀轴矢量的变化,而刀轴矢量T(i,j,k)T的变换即刀具相对于工件位置的变化。见图4,首先将刀轴矢量T绕Z轴顺时针转动C角到(-Y)(+Z)平面上,再将刀轴矢量T绕X轴顺时针转动A角到与Z轴坐标方向一致,完成刀轴矢量的转换可得到如下公式:

α=arccos(k)

(2)

(3)

式中:px、py、pz分别表示X、Y、Z轴的指令移动量;α、β分别表示A、C转动轴的指令转动量; (xT,yT,zT)T为工件坐标系下的刀位点坐标;(i,j,k)T为工件坐标系下的刀轴姿态矢量;L为摆动中心到刀心点的距离。

2.2 机床A、C旋转轴旋转角的优化选择策略及算法

针对后置处理生成的数控程序中经常出现相邻两行NC代码的C轴转角值的跳变,从而导致在淬火过程中感应线圈与汽车覆盖件模具发生碰撞干涉的问题,提出了机床A、C旋转轴旋转角的优化选择策略及算法,具体内容详述如下。

当A轴和C轴的转角分别为α、β±2π和-α、β±π时,代入式(1),px、py、pz的值不变,可据此来对A、C轴转角进行优化,其算法流程见图5。具体方法详述如下。

图5 A、C轴转角优化算法流程图Fig.5 Rotary angle of A and C axis optimization algorithm flow chart

1) 根据淬火机床A、C轴转角范围,设置A轴最大转角αmax,以及C轴的初步优化极限角度C1、C2,一般取C1∈(120°,180°),C2∈(300°,360°)。读取刀位源文件,获取后置处理软件中各项参数,对一行刀位源文件进行后置处理求出xi、yi、zi及αi、βi。若该行A轴转角绝对值|αi|大于A轴最大转角αmax,则不能生成该行数控程序;否则执行下一步。

2) 根据C轴初步优化极限角度C1、C2,对A、C轴转角进行初步优化。若该行C轴转角绝对值大于C1小于C2,βi>0时βi=βi-π、αi=-αi,βi<0时βi=βi+π、αi=-αi;若该行C轴转角绝对值大于C2,βi>0时βi=βi-2π、αi=αi,βi<0时βi=βi+2π、αi=αi。

3) 根据前一行C轴转角的大小,再一次对A、C轴转角进行优化。若该行C轴转角βi减前一行C轴转角βi-1的绝对值大于C1,则对该行C轴转角进行循环优化如下。

① 该行C轴转角绝对值小于前一行C轴转角绝对值,若前一行C轴转角βi-1≥0,βi=βi-π、αi=-αi;否则βi=βi+π、αi=-αi。

② 该行C轴转角绝对值大于前一行C轴转角绝对值,若该行C轴转角βi≥0,βi=βi-π、αi=-αi;否则βi=βi+π、αi=-αi。

3 算法的验证与加工仿真

3.1 算法的验证

根据上述后置处理算法,基于VC++6.0的MFC模块,设计了针对该机床的后置处理软件,后置处理流程见图6,后置处理软件的主界面见图7。在后置处理器主界面中可分为读取刀位文件、输入参数、后置处理、保存数控代码四个部分,该软件可将刀位源文件转换为有合理A、C轴转角的数控程序。采用UG8.0建立汽车覆盖件模具三维模型(图1)并生成刀位源文件,采用后置处理软件读取刀位源文件生成数控加工程序。

图6 后置处理器操作流程Fig.6 The operation process of post processor

图7 后置处理器界面Fig.7 The interface of post processor software

用Matlab2010编写程序读取该数控加工程序C轴转角变化情况,与未添加A、C轴转角优化算法的汽车覆盖件模具数控加工程序的C轴转角变化情况进行比较,比较结果见图8。未添加A、C轴转角优化算法时存在相邻两行NC代码的C轴转角值存在跳变(图8(a));而添加优化算法后相邻两行NC代码的C轴转角值变化均匀(图8(b))。

图8 数控代码中的C轴转角变化情况比较Fig.8 The comparison of rotary angle changes for C in NC code

3.2 加工仿真

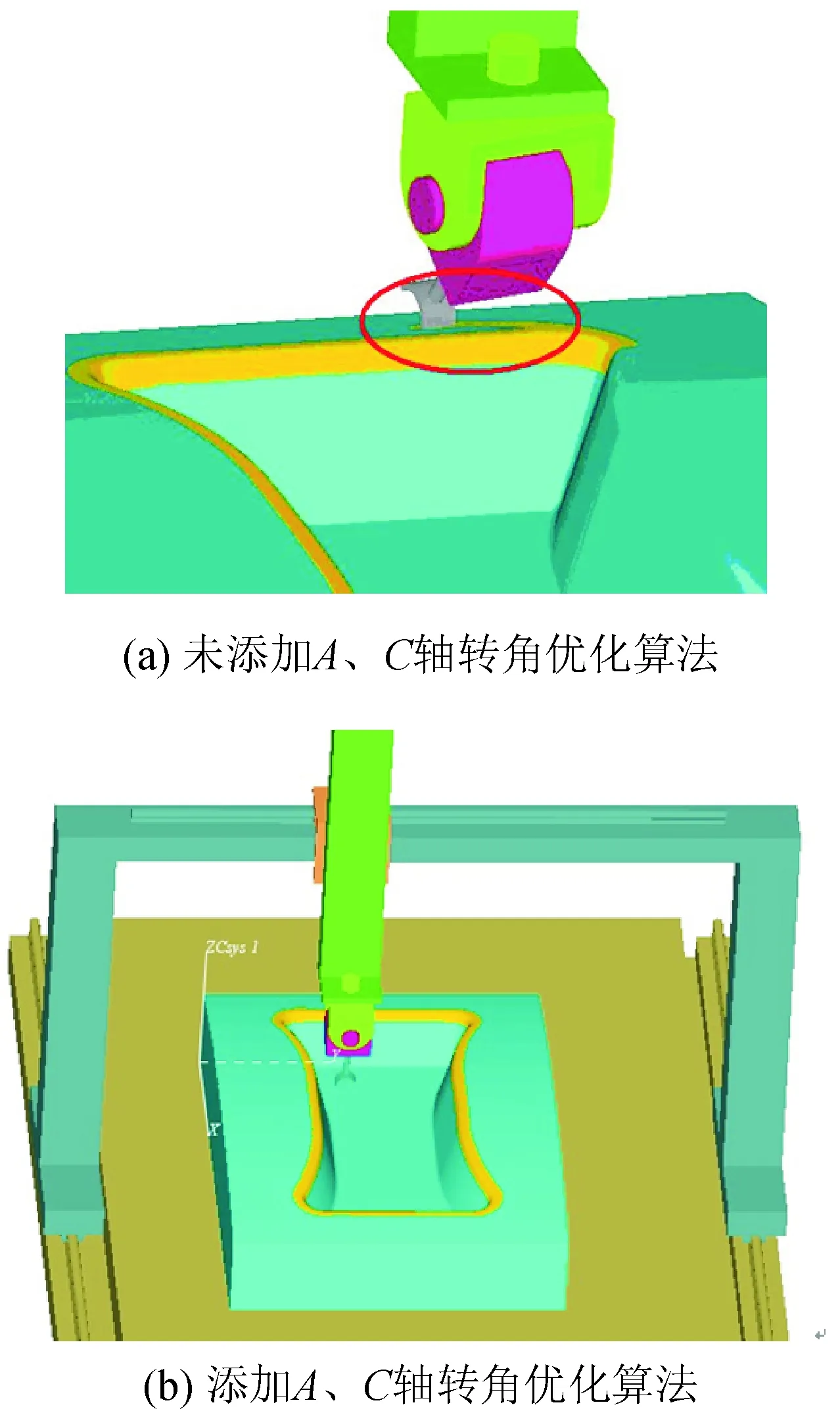

将三维模型和数控程序导入VERICUT7.0数控加工仿真软件,并与未添加优化算法的加工仿真过程进行比较,比较结果见图9,图9中黄色部分为仿真的淬火轨迹。

图9 淬火机床VERICUT数控加工仿真比较Fig.9 Quenching machine tool VERICUT simulation

由图9可见,未添加A、C轴转角优化算法时,感应线圈在汽车覆盖件模具圆角处与之发生碰撞(见图9(a)中红色圈出部分);添加A、C轴转角优化算法后,仿真过程中运动平稳、感应线圈与汽车覆盖件模具之间无碰撞(图9(b))。

4 结 语

本文主要工作包括双摆头五轴龙门数控淬火机床淬火轨迹的生成,后置处理算法的推导,包括对后置处理求解过程中的多解问题进行分析,提出A、C轴转角优化算法,并进行了淬火加工过程仿真。仿真结果表明,本文推导的后置处理算法能够有效地避免因转角选择产生的碰撞问题,表明该算法是正确、有效的。本文的研究工作,对于提高数控淬火机床的效率具有重要的意义。